基于UG的智能采摘机器人动画仿真设计

2018-08-10侯庆斌

侯庆斌

(陕西国际商贸学院,陕西 咸阳 712046)

0 引言

虚拟仿真又被称作虚拟现实技术,它是计算机技术高速发展的产物,也逐步形成了一定的体系结构,被广泛的应用在各种工程领域和生产生活的各个方面,成为人类认识和改造世界的一种战略性工具。随着现代农业的快速发展,高精度和智能自动化系列农业机械开始在农业生产中运用,而采摘机器人就是一种典型的使用案例。采摘机器人的设计过程较为复杂,由于国内起步较晚,机器人的设计经验数据还较少,采用实验的方法设计研发周期较长;而如果将虚拟仿真技术引入到采摘机器人的设计过程中,采用虚拟现实技术对机器人的性能进行测试,将有效地提高采摘机器人的设计效率,降低设计成本,对现代农业新型农机具的研究具有重要的意义。

1 UG三维建模在采摘机器人设计中的应用

UGNX是机械零部件设计过程中常用软件之一,利用UGNX可以实现三维建模以及动画仿真,从而为高效的设计采摘机器人提供数据支持。UGNX的主要特点如下:

1)产品设计。UGNX软件的设计应用非常齐全,其运动学和动力学仿真性能较好,可以满足复杂产品设计的需求,设置整套产品都可进行三维建模,在建模时可以首先将零部件的模型设计出来,最后通过三维零部件的装配实现完整产品的设计。

2)NC加工。UG加工所有模块,提供UG加工模块框架,可以利用软件和数控系统的接口,建立数控加工程序,甚至利用软件可以自行生成加工轨迹,从而实现复杂零部件的加工。

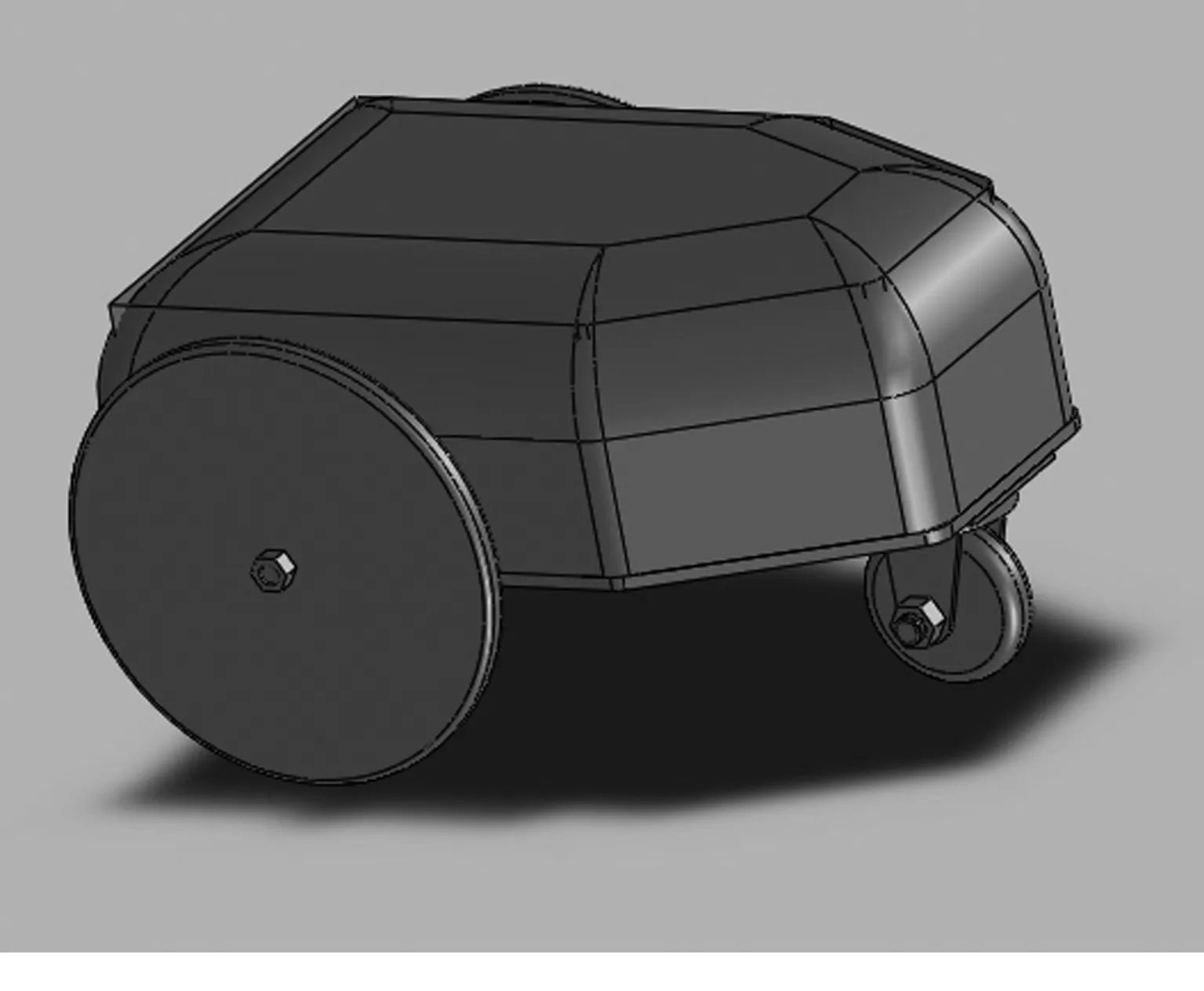

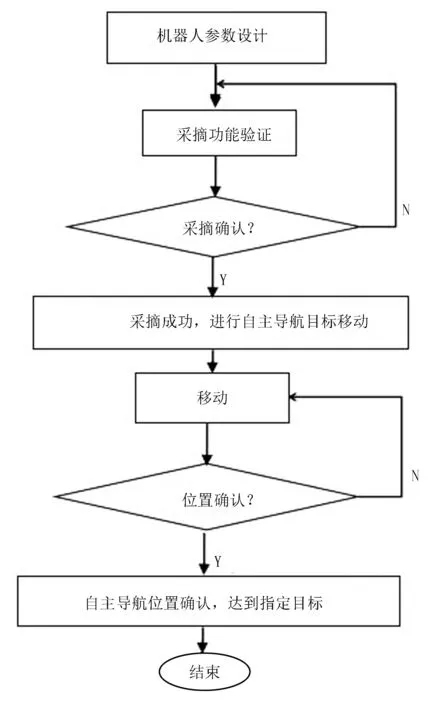

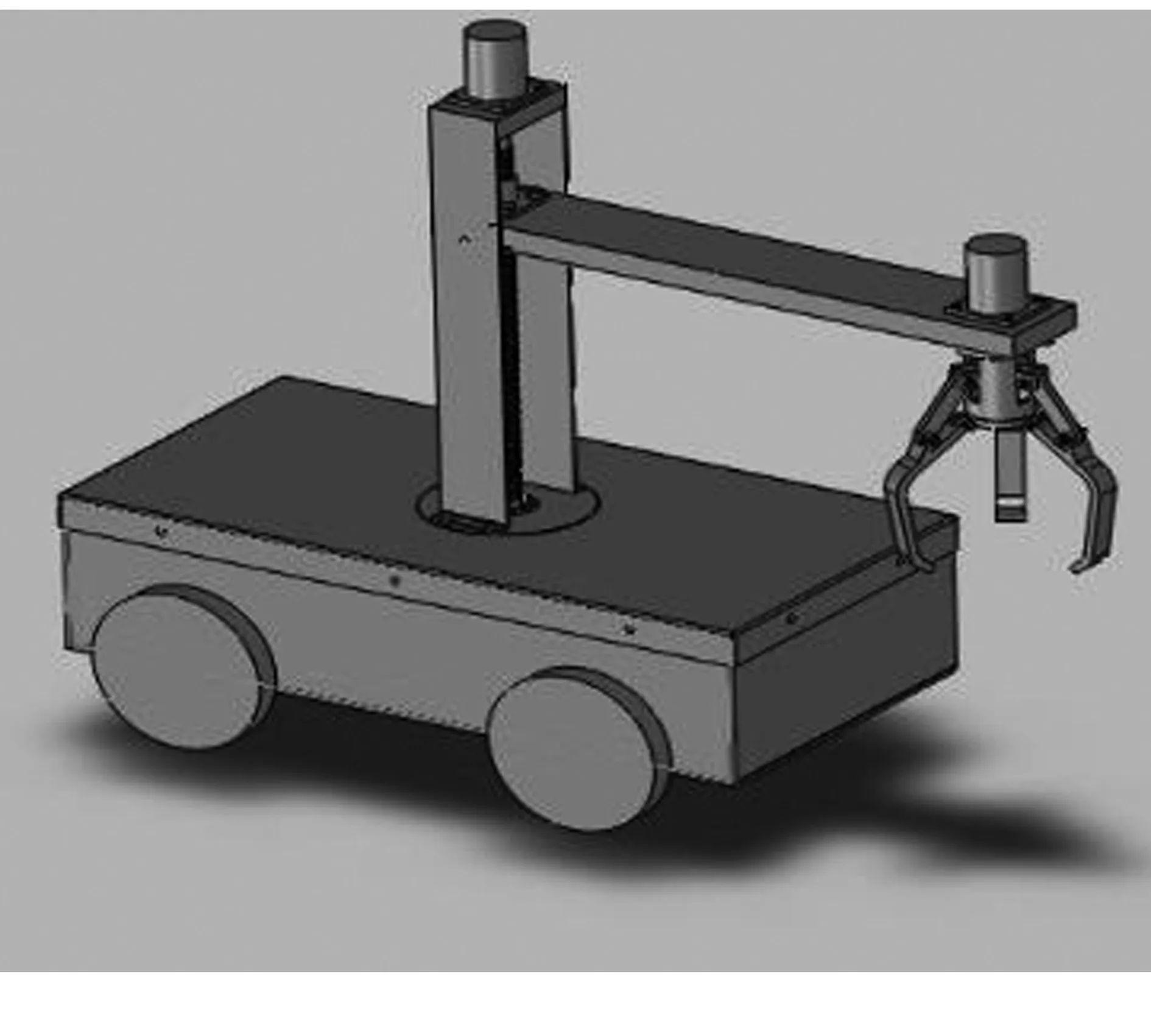

3)仿真、确认和优化。通过UG-NX的仿真和优化,用户可以得到设计产品的优点和缺点;通过对缺点的改正和对优点的进一步优化,实现产品的参数化和数字化设计。用仿真方法建立的三维割草机的模型,如图1所示。

图1 UG三维割草机Fig.1 UG 3D mower

通过对割草机零部件的尺寸参数优化设计,可以得到最佳的零部件尺寸,然后利用动画仿真的装配技术,可以将零部件组装在一起。智能化采摘机器人需要有环境感知、路径自主规划和末端执行等功能,在参数化设计过程中大部分参数需要继续优化,因此在参数设计时需要重点考虑这些功能,使设计出来的采摘机器人具有高效的工作效率。

2 采摘机器人参数设计及其参数化建模

为了使采摘机器人的各项参数满足设计需求,可以引入参数化建模思想,采用UG三维建模和仿真优化来对参数进行验证。采摘机器人的设计主要分两部分:一部分是采摘终端设计,另一部分是移动功能设计。采摘终端的设计需要采摘机器人可成功地采摘果实目标,移动功能设计要求采摘机器人具有自主移动和定位的能力。自主移动主要采用驱动电机来完成,在设计电机功率时需要考虑采摘机器人的质量、运行速度和驱动轮直径。假设采摘机器人的质量为G,自主移动时与农田的摩擦因数f=0.75,则电动机所需的工作功率为

(1)

(2)

(3)

F=Gf

(4)

由电机至传动轴的总效率为

ηa=η1·η2

(5)

其中,η1、η2分别为减速器、联轴器的传动效率。

取η1=0.90,η2=0.99,则

ηa=0.90×0.99=0.89

(6)

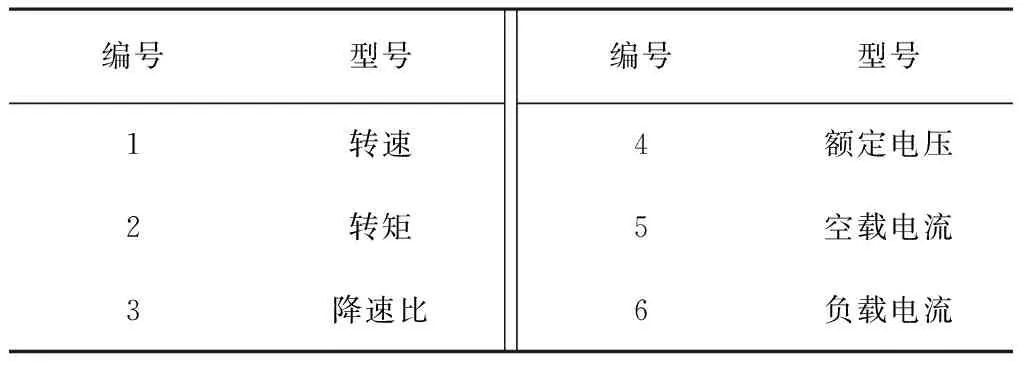

利用以上计算,可以求得驱动电机的功率及输出的转矩;然后,结合当前市场中的直流电机,选择合适的电机。在选择电机时,主要需要考虑以下参数,这些参数也可以在参数建模时进一步优化,如表1所示。

表1 电机参数选择Table 1 The selection of motor parameters

这些电机的参数都可以在UG仿真模拟系统中预设值,然后根据采摘机器人的移动速度和驱动轮的直径,可以得到驱动轮的转速为

(7)

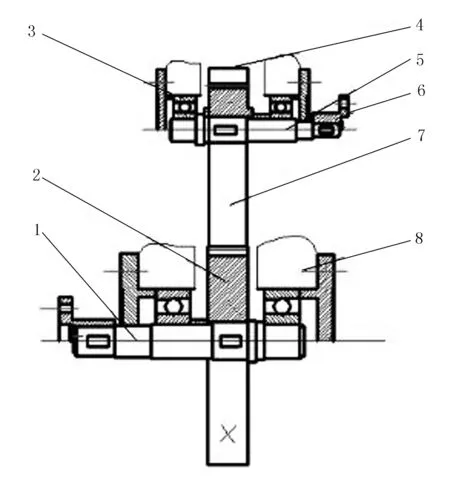

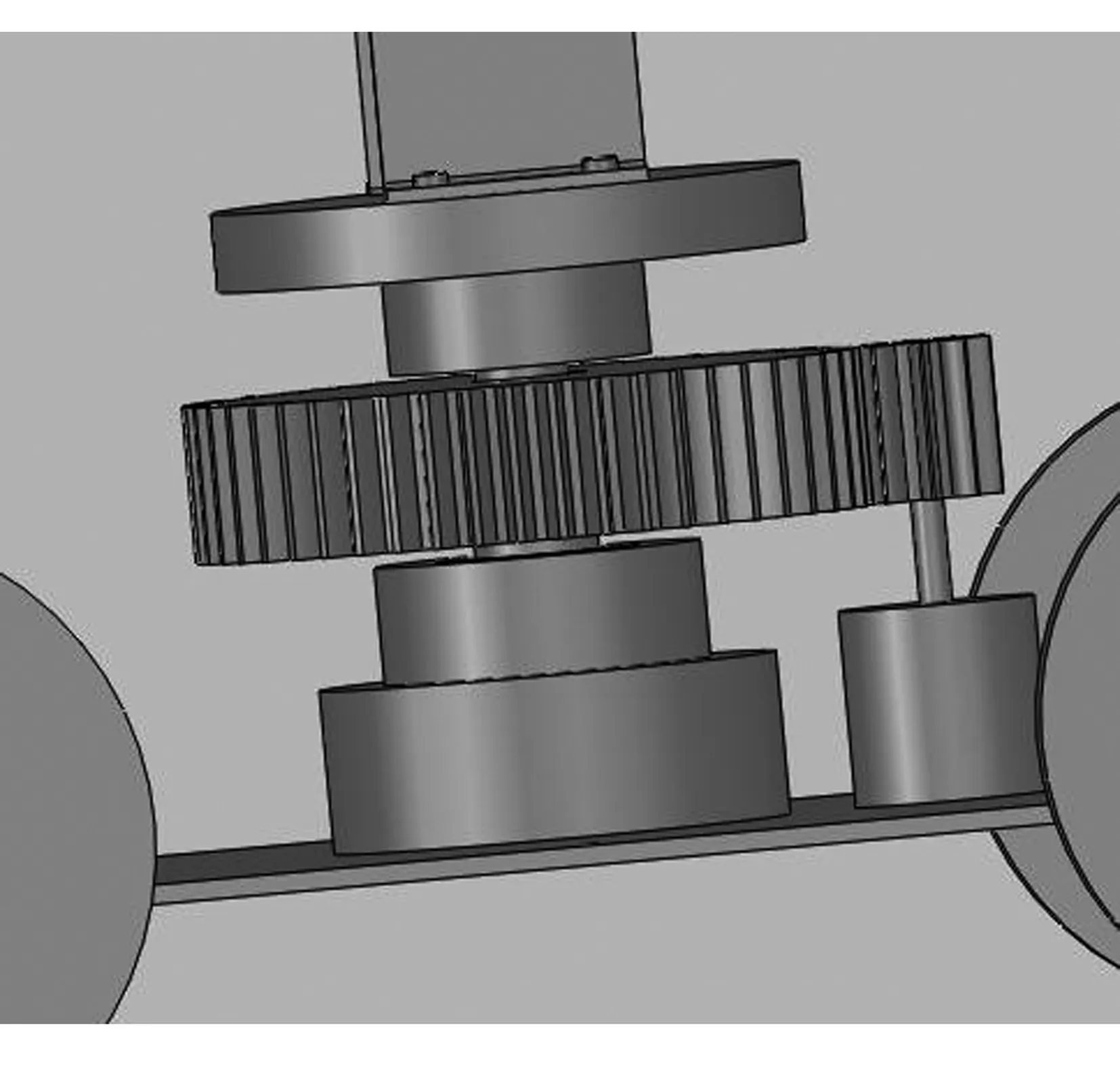

通过参数化优化后可以得到驱动轮的最佳转速,然后利用电机的一些参数可以对减速箱进行设计。本文使用一个简单的二级变速箱对采摘机器人的移动速度进行控制,如图2所示。

1.轮轴1 2.大轮 3、6.滚动轴承 4.小轮 5.轮轴2 7.同步齿型带 8.轴固定架

图2中,电机输出的转矩首先传递到4个小齿轮上,然后通过同步齿轮带传递给2个大齿轮上,使轮轴1开始运动;驱动轮轴1带到驱动轮开始运动;并实现采摘机器人的加减速参数化设计,如图3所示。

图3 参数化设计Fig.3 The parameterized design

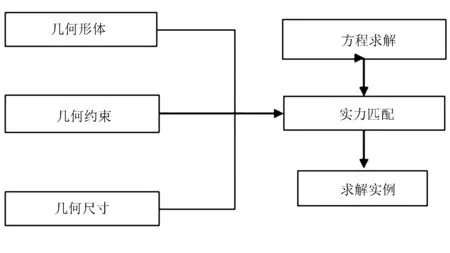

为了使采摘机器人的设计达到最优,需要对机器人进行参数化设计。参数化设计可以使用已有的经验数值对设计进行规范化,从而可以缩短设计周期,提高设计效率。参数化设计最常用的是参数化建模,具体框架如图4所示。

图4 参数化建模示意图Fig.4 The sketch diagram of parametric modeling

参数设计时,需要根据已有的经验值设计模型的几何尺寸和几何约束,确定几何形体;最后,通过对模型的仿真和优化,使采摘机器人的性能达到最优。

3 基于UG的智能采摘机器人动画仿真

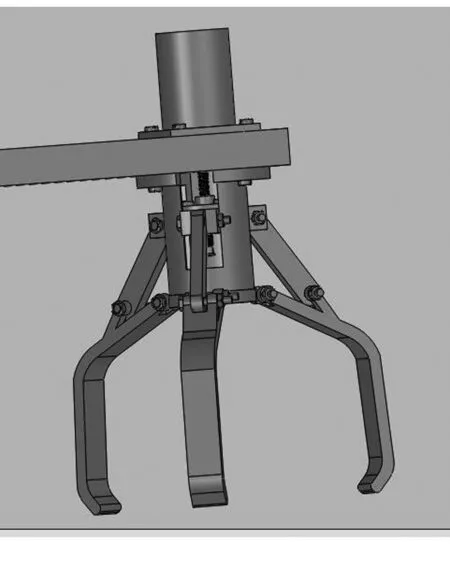

从根本上说,参数化设计是在系统的作用下最大限度地保持参数不变,设计者正是在这些可变和不变参数的交替作用中不断改进,直至产品设计达到最优化。采用UG软件的三维建模和动画仿真功能可以对采摘机器人的参数进行验证,本次主要通过采摘机器人机械手的抓取、关节的转动和机器人的移动对设计参数进行优化和验证。抓起部分的仿真如图5所示。

图5 采摘机械手抓取动作仿真Fig.5 The grasping action simulation of picking manipulator

图5中,采摘机器人果实抓取动作的实现由电机提供动力,由电机到丝杆,再由丝杆到螺母,最后推动连杆,使仿生手指抓住目标果实采摘物。对于采摘机械手的参数优化,主要在于手指的长度和关节的转动灵活。关节的转动仿真如图6所示。

图6 采摘机械手关节转动仿真Fig.6 The rotating joint simulation of picking manipulator

机械关节的转动主要是利用电机驱动来完成的,电机驱动使小轮带动大轮转动,大轮带动转轴转动,转轴利用键接使中间件也随之运动,而中间件会驱动手指等机械装置运动。可以通过仿真模拟考察起初设计的手指尺寸、手指电机设计参数是否合理。如果不合理,则重新设计参数;如果合理,则可以继续优化其他参数。

4 验证

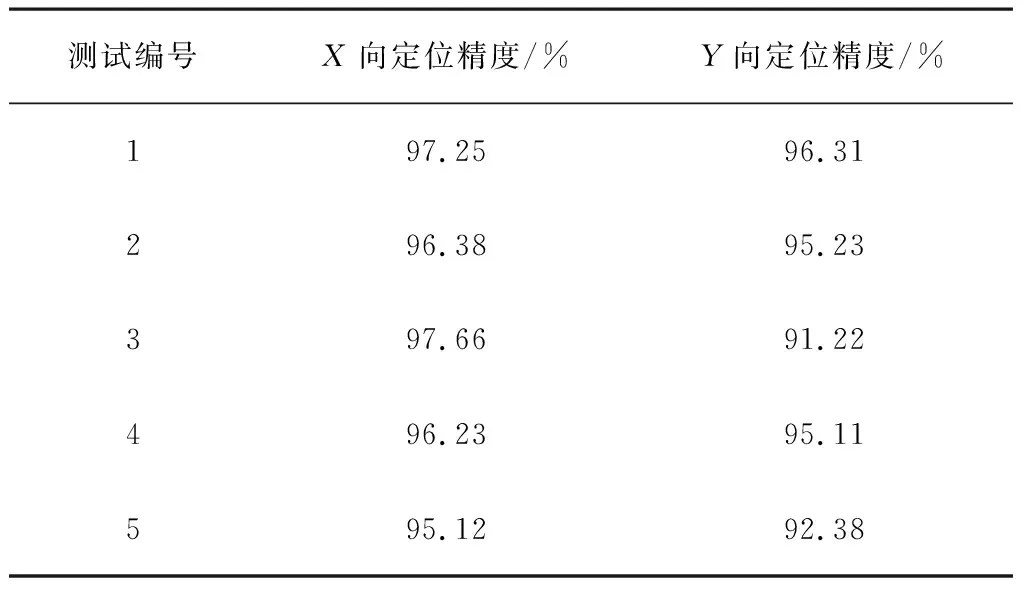

为了验证采摘机器人移动性能,还可以采用UG动画仿真软件对机器人的移动定位进行测试,测试过程主要是针对采摘机器人的自主移动定位功能,包括X向的定位精度和Y向的定位精度。采摘机器人移动仿真如图7所示,测试结果如表2所示。

图7 采摘机器人移动仿真Fig.7 The mobile simulation of picking robot

表2 采摘机器人移动定位准确性仿真Table 2 The accuracy simulation of mobile positioning of picking robot

由表2可知:采摘机器人通过参数优化后具有较高的定位精度,可以满足设计需求。

5 结论

基于虚拟现实和现代设计方法,将UG软件引入到了采摘机器人的设计过程中,并通过参数化建模和动画仿真对机器人的性能进行了优化和测试。由UG动画虚拟仿真发现:采用UG软件可以成功实现:采摘机器人的三维建模,并且通过参数化建模可以得到机器人的零部件模型,将零部件模型进行组装后,可以实现机器人性能的虚拟测试。结果表明:采摘机器人通过经过多次测试都具有较高的定位精度,从而验证了设计方案的可靠性,为采摘机器人的现代化设计提供了一种新的方法。