自动玉米收获机调高装置PID参数控制试验

2018-08-10张卫星温贻芳

张卫星,温贻芳

(苏州工业职业技术学院,江苏 苏州 215104)

0 引言

玉米收获机是近年来发展较为迅速的农用收获机具之一,其工作性能的高低及作业效率的大小是重要的指标。为此,很多学者和专家为不断提高玉米收获的准确率、降低玉米籽粒的破损率都进行了相关研究。图1所示为某一应用较为广泛的玉米收获机外观图。

图1 玉米收获机外观图Fig.1 Appearance figure of the corn harvester

笔者在借鉴相关理论与思路的基础上,从提高玉米收获的质量与效率方向展开,为避免或尽量减低玉米收获过程中玉米穗的漏收率,针对玉米收获机的收获台调高装置进行PID参数化控制研究。

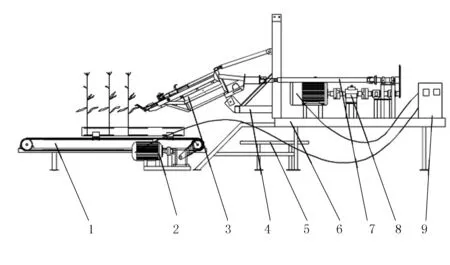

1 玉米收获机调高装置

不同地区、不同地面状况对于玉米收获机的效能发挥均有影响,针对玉米品种的不同、玉米穗粒成长高度的不同,需对玉米收获机调高装置进行上、下限位置控制。自动玉米收获机包括收割装置、联结与调高装置、传动装置及后台传感控制调节装置等,如图2所示。

1.托架 2.电机 3.收获装置 4.联结及调高装置 5.小托架 6.整体台架 7.传动装置 8.传感装置 9.电控装置

其中,调高装置的PID控制调节需要在原来的电液控制装置中加入自动控制及灵敏感应与传递信息技术。关键的参数控制点主要包括主位置距离地面的高度值、收获机拟设定的工作高度和收获机作业过程中的倾斜角度等。调高装置核心部件在于电磁阀与传感控制装置的选取与匹配,获取最终精确调控高度,降低玉米穗收割的漏收率。

2 调高装置控制系统

2.1 核心控制算法

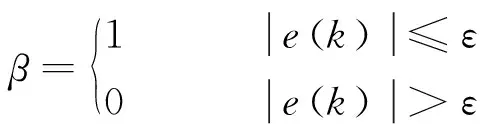

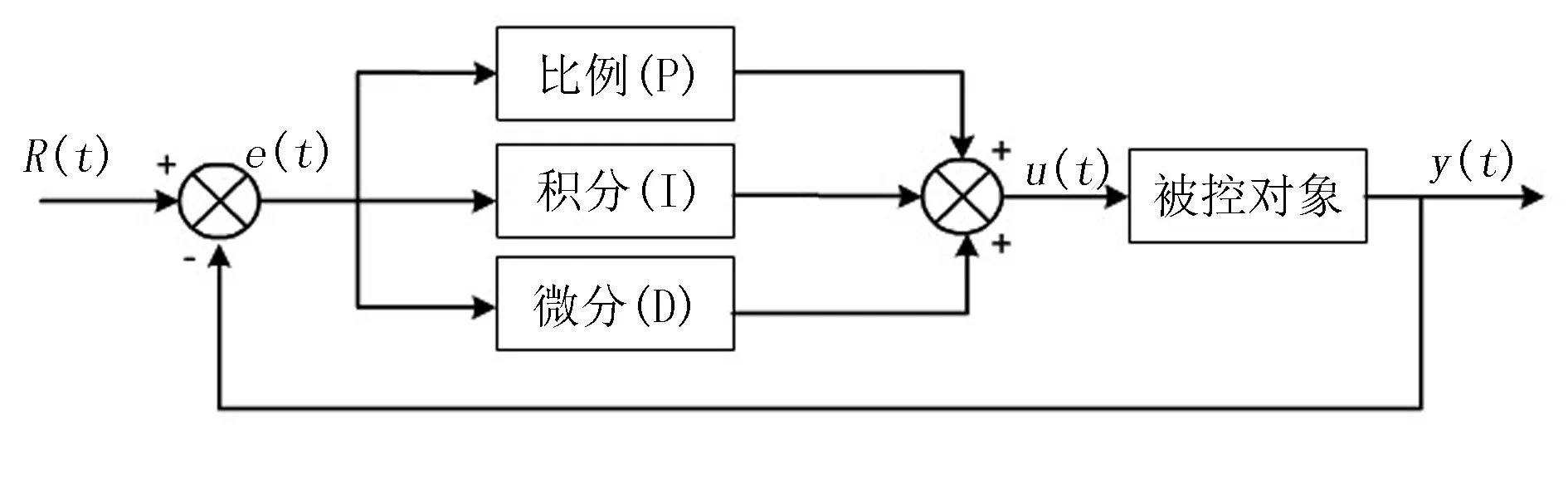

该调高装置的控制系统的基础理论模型为PID控制算法理论。PID控制调节算法是一种实现装置速度、温度、位置等参数的有效调整方法,主要表现为利用数学模型中的比例、积分、微分环节进行协调控制,将其应用于玉米收获机的调高机构,通过传感及视觉感应,自动玉米收获机读取玉米穗在植株的准确位置,并给予调高装置回馈信息。根据图3所示PID控制的原理,首先进行比例粗范围调节,之后利用积分与微分进行细范围调节,最终实现高度精确调整控制。其控制算法可表示为

结合玉米收获机调高装置实际作业要求及特点,将PID控制算法延伸为

(2)

KD·[e(k)-e(k-1)]/T

(3)

(4)

式中u(k)—k时刻控制器输出值;

KP—比例调节系数;

KI—积分调节系数;

KD—微分调节系数;

e(k)—k时刻的采样偏差;

e(k-1)—k-1时刻的采样偏差;

T—采样周期;

β—积分环节的开闭环系数。

图3 PID控制系统原理图Fig.3 Schematic diagram of the PID control system

2.2 硬件装置设计

玉米收获机自动调高装置的实现关键在于对调高系统的硬件装置的设计及改进。传统意义上的调高装置主要依靠油压千斤顶、导轨及丝杠等部件,获取玉米收割装置当前处于何种程度的高度位置上,以适应不同高度的玉米植株,从而做到高效率、低漏损率的玉米收割。

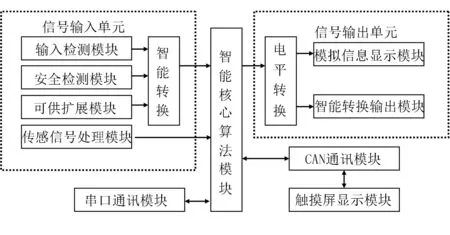

拟设计的PID参数控制调节在原有调高装置基础上,实现了自动调控,其硬件控制设计简图如图4所示。在智能核心控制算法模块的主导之下,通过加入输入信号检测、智能转换及信号输出等单元,进行精细参数调节与传递,实现高度精准获取、玉米收获机调高装置快速响应,进行收割作业。为更进一步优化硬件装备,同时融入CAN通讯及触摸屏显示模块,协调电气线路与自动智能控制线路,为达到数据传输、执行的准确性,在必要位置加装防干扰及防隔离小模块等。

图4 玉米收获机调高装置硬件控制设计框图Fig.4 Design block diagram of the hardware control on the height adjusting device of the corn harvester

2.3 控制系统优化

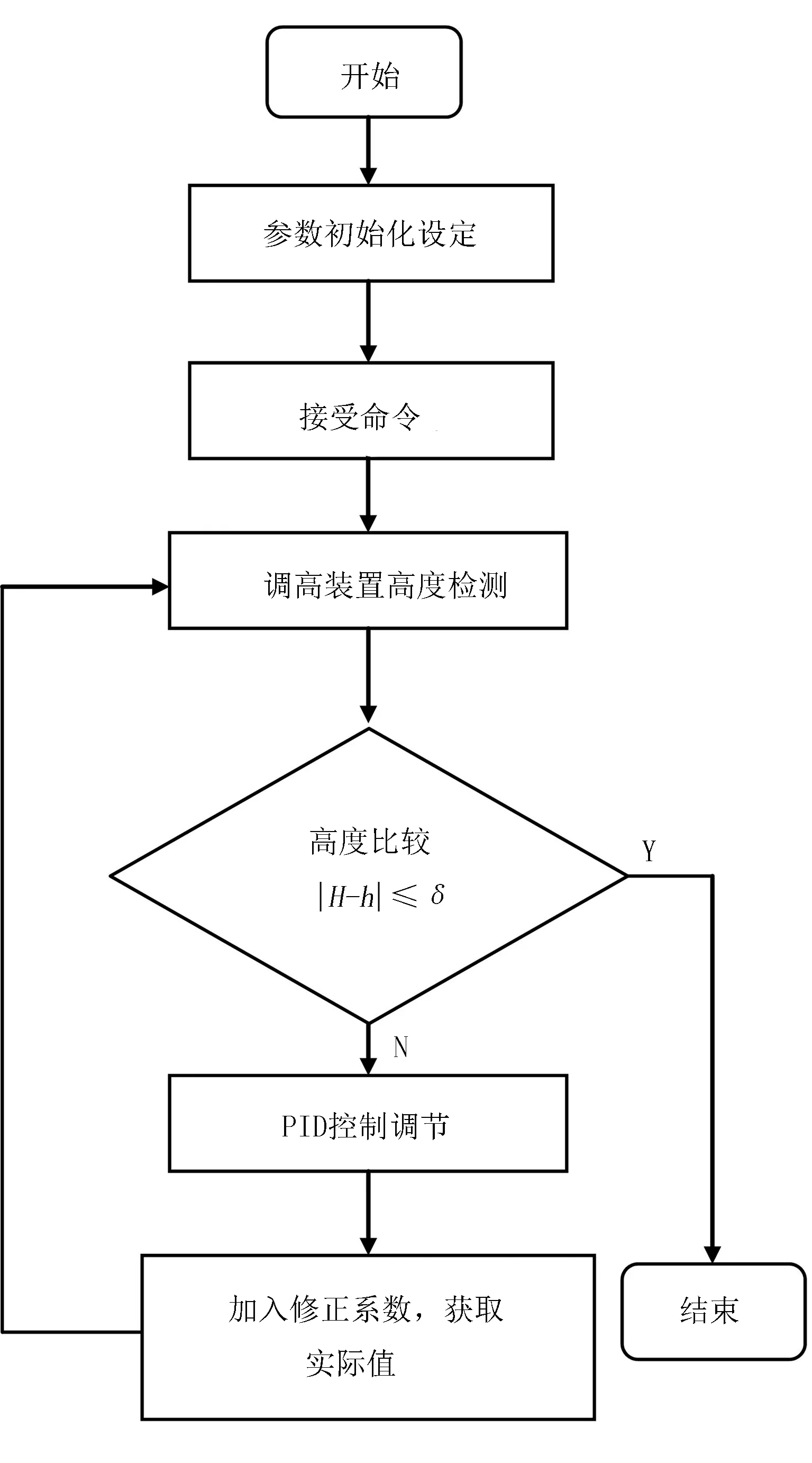

确定核心控制算法与执行部件之后,对自动玉米收获机的调高装置软件控制系统进行设计与优化,按照图5所示流程简图进行。初始化参数之后,高度实际测得值与理论设定值进行比较,若存在偏差,开启PID调节,并加入一定的修正系数,获取高度值重新进行对比,直至达到理想高度;通过确定硬、软件系统控制,对目标函数形成最优解参数控制,解决非线性或相对复杂的参数关系,为后期玉米收获机高度位置与影响参数之间形成优化迭代收敛奠定良好的基础。

3 试验研究

3.1 试验条件

针对自动玉米收获机的高度调整装置进行试验,前置条件设定为:

1)玉米收获机的行进速度控制在4~10km/h;

2)摘辊装置的转速控制在500~1 000r/min;

3)给定合理的玉米植株间距及行距;

4)给定合理的玉米收割台的倾斜角度,在15°~45°范围内。

在如上关键参数变化或合理调控的情况下,记录玉米收获机调高装置选取不同高度时玉米收获机的作业效率及工作性能状况。

图5 自动玉米收获机调高装置软件控制流程简图Fig.5 Flow diagram of the software control on the height adjusting device of the automatic corn harvester

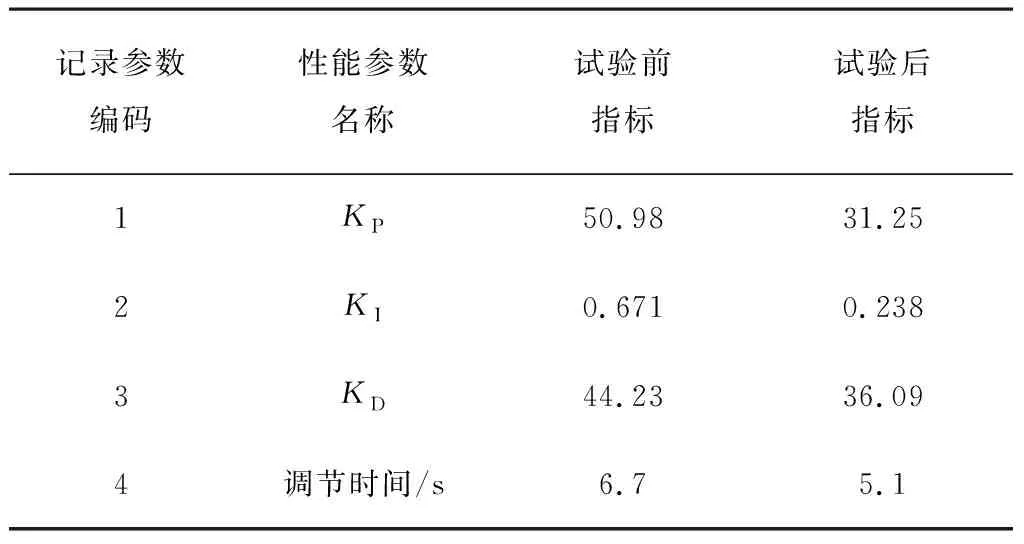

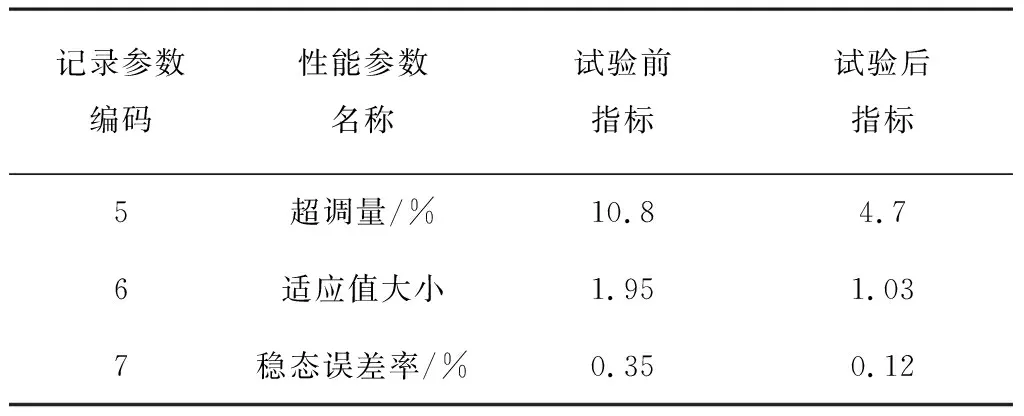

3.2 过程分析

通过试验,记录调高装置控制系统的性能参数变化,如表1所示。由表1可知:PID参数优化设计后的指标与优化前相比,性能参数提高明显,调节时间缩短,超调量灵敏度提高50%以上,稳定误差率缩短至0.12%。PID各项参数指标在控制系统识别、感应及做出反馈等环节发挥了实时调控作用,运行良好。

表1 玉米收获机PID参数试验前后数据对比Table 1 PID parameters comparison of the test data on before and after the automatic corn harvester

续表1

针对自动玉米收获机的试验高度与整机的行进作业速度进行对比分析。由表2可得出:不同的整机行进速度,对于不同调高装置高度下的玉米穗粒漏收率和触地次数及概率有着不同的影响:在保持玉米收获机6~8km/h的收获作业速度时,可以达到较为满意的试验效果,此时触地次数相对最少且玉米穗粒漏收率损失较小;高度需要保持适中,在15cm左右最为理想。各项指标参数均应考虑实地作业情况和玉米作物的高度生长成熟现状,此PID参数控制试验实现了自动调高装置的优化。

表2 自动玉米收获机试验高度与整机行进速度数值对比Table 2 Data comparison between the testing height and the whole machine speed of the automatic corn harvester

为进一步了解PID核心控制算法及调节高度的实现过程,给出了自动玉米收获机PID控制算法下的迭代收敛曲线,如图6所示。

图6 自动玉米收获机PID控制算法下迭代曲线Fig.6 Iterative curves of the PID control algorithm on the automatic corn harvester

由图6可以看出:加入了PID控制算法的迭代曲线收敛速度较快,且收敛效果好,理论模型与试验结果的偏差在误差允许范围内,说明核心控制理论算法融入收获机调高装置可行。

4 结论

1)针对玉米收获机的自动调高装置,加入PID核心控制算法理论,通过对调高装置软件控制优化、硬件组件选型设计及各个参数指标计算,达到实时调整控制玉米收获机的收获台高度与玉米植株穗粒位置相适应的目标。

2)试验表明:改变自动玉米收获机的整机行进速度,不同高度控制下玉米穗粒的漏收率会有不同程度的表征,在6~8km/h的行进速度下,可达到较为理想的参数指标控制效果。

3)PID智能调节算法应用于玉米收获机自动调高装置,试验效果良好,在最优迭代函数的理论模型下可获取理想的迭代收敛效果,此思想对于其他相似农业机具的改进有一定的借鉴和帮助。