蔬菜机械化生产对秧苗栽植质量的影响研究

2018-08-10李洪昌

高 芳,李洪昌

(常州机电职业技术学院,江苏 常州 213164)

0 引言

随着农业机械化的不断进步与发展,水果、蔬菜及其他农副产品的机械化栽植机具亦不断向新型化、自动化方向推进。查阅相关文献表明:一方面,我国已有多种农作物的栽植机产生,学者普遍针对机械化农机本体进行研究改进;另一方面,蔬菜栽植作为我国农作物核心产业,为减低农民劳动强度、提高蔬菜栽植效率,本文侧重考虑蔬菜秧苗栽植质量的影响因素,通过了解蔬菜作物生长的本体环境与主要农艺技术要求,从提高秧苗种植直立程度的角度出发,设计了蔬菜栽植机的核心功能部件,并研究了蔬菜机械化生产对秧苗栽植质量的影响。

1 栽植机结构及工作原理

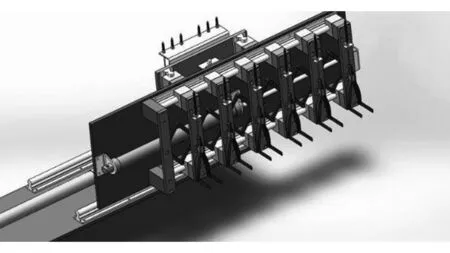

蔬菜栽植机性能衡量指标主要有钵苗栽植的均匀程度、栽植直立程度及植入土壤深度合格程度等,其结构主要包括链式、盘式及导管式等,如图1所示。结合蔬菜栽植机的工作原理(见图2)可知:在动力牵引装置作用下,蔬菜栽植机行进并在整机控制系统及机械装置配合之下依次进行取苗、输送和栽植等环节,栽植环节完毕后进行施肥、覆土、镇压等动作,完成蔬菜栽植过程。

图1 蔬菜移植机外形图Fig.1 The contour diagram of the vegetable transplanter

蔬菜栽植机作业核心参数如下:

牵引装置功率/kW:≥15

栽植平均入土深度范围/cm:5~11

株距控制范围/cm:22~75

行距控制范围/cm:30~55

栽植效率/min:≥45

2 核心部件设计与改进

2.1 分拣机构设计

根据蔬菜栽植机的工作原理,针对其分拣钵苗机构进行设计,分拣模块的核心执行部件为并排的多个夹爪。夹爪的速度与力度由整机控制系统发出指令,在多个气缸的活塞推动下工作。利用软件绘制分拣模块的三维模型图,并通过结构选型及应力强度分析,得出最佳的结构参数与组合比例,如图3所示。鉴于分拣模块分为获取钵苗与投入钵苗至料斗两大步骤, 各自针对作业环节进行模块智能控制,融入PLC控制更为精准和快速。

图3 蔬菜栽植机分拣模块三维模型图Fig.3 3D model figure of the sorting module of the vegetable transplanter

2.2 栽植机构设计

栽植机构是蔬菜栽植机的核心执行部件之一,对其进行优化设计对于提高蔬菜秧苗栽植质量及产量起关键性作用。为保证蔬菜栽植机在作业过程中地膜的完好性及栽植秧苗的准确性,对料斗出料端的尖角部位重点设计,图4为栽植模块设计简图。工作时,主要依靠凸轮进行运动传递给曲柄,从而控制料斗的运动。对其破膜打孔的运动轨迹进行跟踪并经运动学分析可得

R+L-h=Rcosθd+Lcosθ′

(1)

式中θd—栽植机构栽植瞬间曲柄与料斗的夹角(rad);

θ’—栽植机构接触土壤时曲柄与料斗的夹角(rad);

R—曲柄长度(m);

L—料斗尖端与中心线的间距(m);

h—秧苗的植入土壤的深度(m);

v—牵引装置速度(m/s);

t—时间(s);

x—水平方向位移(m);

y—垂直方向位移(m);

ω—主动曲柄运动角速度(rad/s)。

按照如上运动规律结合凸轮曲线运动进行细化设计,选定各个部件尺寸及配合标准,实现栽植机构的打孔环节,以保证精确的直立角度,使得水平方向运动偏移误差降至最低,可有效提高栽植率,减少不必要的影响栽植效果的问题产生,如地膜被破坏、被带起等。

图4 蔬菜栽植机栽植模块设计简图Fig.4 Design simple figure of the planting module of the vegetable transplanter

2.3 智能控制部件设计

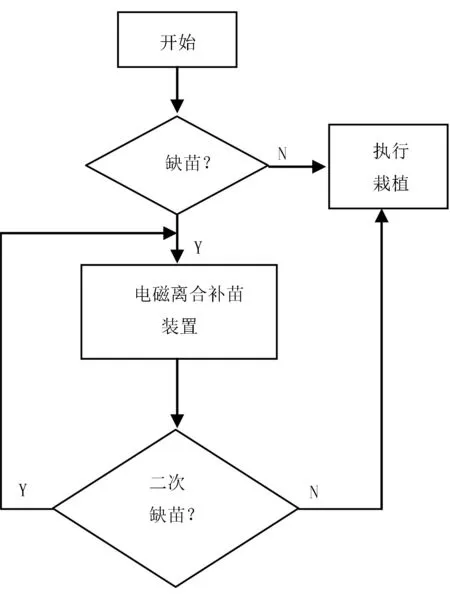

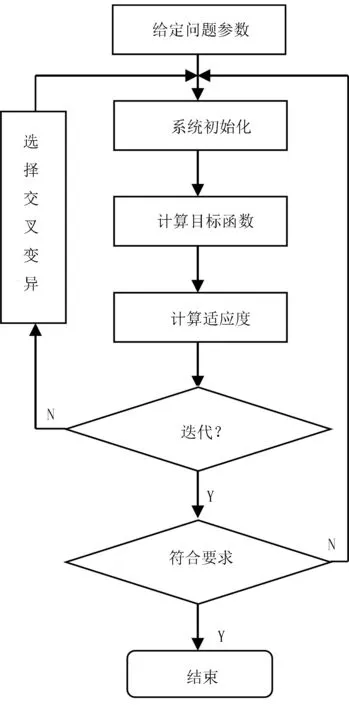

蔬菜栽植实现高效作业控制核心在于电子、自动化技术的融入,从自动分拣、及时送苗到栽植部件轨迹的不断调整,较高程度的自动蔬菜栽植,可有效保证秧苗栽植质量。图5为补苗模块的逻辑控制简图。在栽植阶段,为保证秧苗直立度,对栽植部件的植入土壤角度进行智能调整,应用核心算法于其中,控制简图如图6所示。同时,应针对给定的入土角度考虑交叉变异与适应度参数控制要求。

图5 蔬菜栽植机补苗模块逻辑控制简图Fig.5 The logic control diagram of the refill module of the vegetable transplanter

图6 核心算法应用栽植部件控制图Fig.6 The control chart of the core algorithm in the planting parts

3 栽植质量影响因素分析

3.1 分拣阶段影响因素

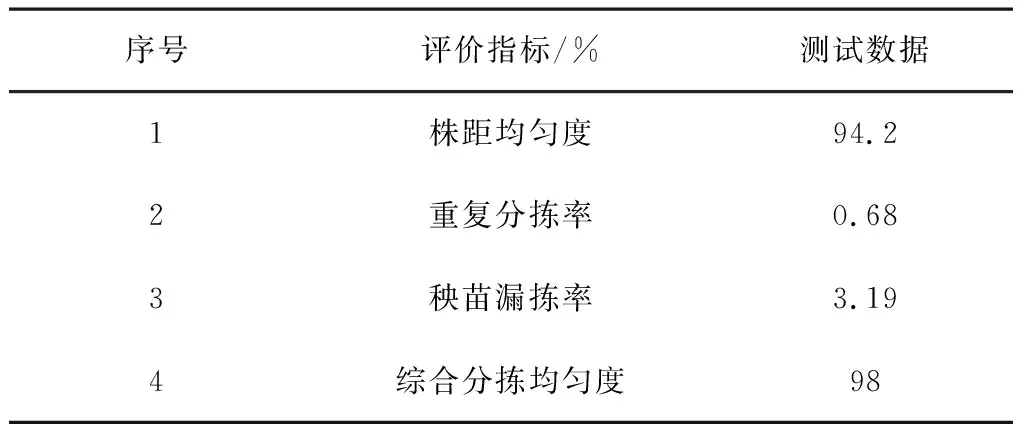

秧苗在分拣阶段的主要工作是将蔬菜秧苗均匀、一致地送入传送装置。根据分拣装置机构设计特点,在预先编制的控制程序之下执行分拣动作,分拣阶段保证秧苗的完好率。表1列出分拣装置的均匀度指标测试数据。由表1可知:其可行性好,抓取装置的作用力适宜,可较好地保持秧苗的完好。

表1 蔬菜栽植机分拣均匀度指标测试

Table 1 Sorting evenness index test of the vegetable transplanter

序号评价指标/%测试数据1株距均匀度94.22重复分拣率0.683秧苗漏拣率3.194综合分拣均匀度98

3.2 传送阶段影响因素

传送机构主要由传送轴、导苗部件及扶苗部件等构成。工作时,秧苗经分拣完成后在传送轴动力控制下,通过栽植机的导苗部件进入栽植机构,植入土壤。传送装置在整个栽植环节起到承上启下连接作用,便于蔬菜秧苗根部精准直立状态下被植入土壤,利于提高蔬菜秧苗移栽的存活率及蔬菜收获产量等。此环节对于秧苗栽植质量的影响因素主要表现为:

1)传送到导苗执行部件中的蔬菜秧苗应当保持高的直立程度。

2)传送轴应保证传送平稳,保证传送装置部件间的尺寸大小与配合间隙等的协调性。

3)扶苗器的结构及安装位置准确,对蔬菜秧苗倾斜的扶正及时。

3.3 栽植阶段影响因素

蔬菜栽植机栽植阶段对秧苗栽植生长及最终产量影响较为显著。栽植阶段的影响因素主要考虑植入深度的一致性、覆土的厚度适宜性及间距的合理性等。针对某一特征参数进行因素分析,结果如图7所示。

图7 蔬菜栽植影响因素曲线图Fig.7 Influence factors diagram of the vegetable planting

由图7可知:蔬菜栽植机的栽植速度、特征参数与栽植角度的关系存在一个最优解范畴,极值点均位于[-0.6,0.6]范围内。当栽植角度的编码值为-0.6(实际植入钵苗角度为87.2°)时,蔬菜栽植的直立程度可达到最大值,约为95.5%左右。

3.4 外界适应性条件影响

蔬菜栽植机在实际作业过程中,田间的土壤及地形条件对于秧苗栽植质量有着重要性影响。因此,对于外界适应性条件要求如下:

1)蔬菜栽植地要求土壤硬度适中,利于栽植机构的快速、准确栽植。

2)蔬菜栽植地的土壤整体地形坡度应不大于12°,保证蔬菜栽植机能够全效发挥其移栽作用。

3)栽植速度在牵引装置控制下保持适中。

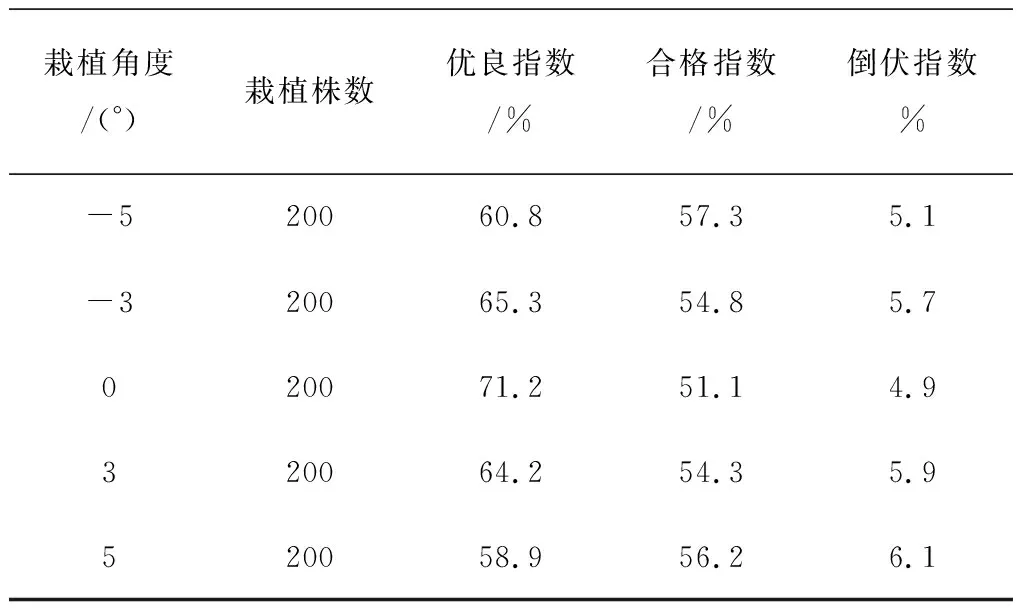

表3 蔬菜移植机测试参数统计Table 3 Test parameter statistics of the vegetable transplanter

同时,给出试验蔬菜秧苗的尺寸参数(见表2),并对其直观性能参数进行统计,如表3所示。试验设置200株的栽植量,栽植角度与合格指数、倒伏指数之间存在一定内在联系,拟优化栽植装置后可有效提升秧苗栽植优良指数,并控制秧苗倒伏指数在6%范围之内。

4 结论

1)在深刻了解当前蔬菜机械化生产的发展状况基础上,对蔬菜栽植机的工作核心机构进行了设计优化,主要包括分拣模块、栽植模块和相关智能控制部件。

2)通过利用拟设计的蔬菜栽植机,从机体本身和外界适应性条件两大方面针对影响因素进行分析,重点关注蔬菜机械化生产对秧苗栽植质量的影响。