基于PLC的红花花丝采摘控制系统设计

2018-08-10崔财豪曹卫彬孙胃玲陈棒棒

崔财豪,曹卫彬,马 锐,杨 萌,孙胃玲,陈棒棒,牛 驰

(石河子大学 机械与电气工程学院,新疆 石河子 832000)

0 引言

红花是1~2年生菊科草本植物,具有极高的经济价值。红花花丝是传统的中药材,有活血通络、化瘀止痛的功能,红花花丝中黄色素对心血管疾病也有很好的疗效[1]。红花籽油富含亚油酸,有“亚油酸之王”的称号[2]。红花籽油含有多种对人体有益的成分,被广泛用作优质食用油和保健用油,且具有降低胆固醇、稳定血压、增进体质、促进微循环及恢复神经等多种药效功能,是医药制造的优质原料[1]。除此之外,红花籽油在化工和工业方面亦有广泛的应用。

目前,新疆红花种植面积大约4万 hm2,占全国产量的80%。相对于红花花丝的广泛应用,红花花丝的采收技术的落后已经成为制约红花产业发展的“瓶颈”。目前,红花采摘机包括气力式、切割式、气吸-切割式和对辊式。其中,气力式采收机制作简单,易操作,但噪音高、能耗大、工作效率低;切割式采收机的特点是所需动力小,对花丝造成损伤较低,但在实际工作中花丝掉落率高,且易损伤果球;气吸-切割式采收机弥补了单一的气吸式或者切割式的部分不足,但同样存在采净率较低的问题,未得到推广使用;对辊式采收机对花丝损伤率降低,保证了低掉落率,但是无法满足大型机械化作业的需求[3]。目前 市面上的红花采摘机多为一对一采摘,不仅没有解决作业效率低的问题,反而增加了农民的工作强度。目前,红花采摘主要依靠的还是人工采摘,但由于红花的采收季节与新疆番茄、棉花的采收期重叠,导致雇工困难、采花费用上涨、生产成本大幅提高。花丝由于无人采收,造成严重浪费,很大程度上打击了农户的种植积极性,制约了红花产业的发展。因此,解决红花花丝机械化盲采是红花产业标准化的必要条件之一[1]。

1 总体设计

1.1 红花花丝采摘要求

红花果球高度不一,错综不齐,花丝质量小且易掉落,由于花丝采摘后花丝还会生长,因此在采摘过程中应减少果球的损伤,以确保后续花丝的采摘。红花果球连接处的茎干细小并且中空,容易折断, 若茎干折断也会影响红花花丝的再次生长,因此在红花花丝的采摘过程中应尽量保证茎干不被折断。红花果球和茎干的特征为红花花丝的采摘增加了难度。

1.2 红花花丝采摘机构方案

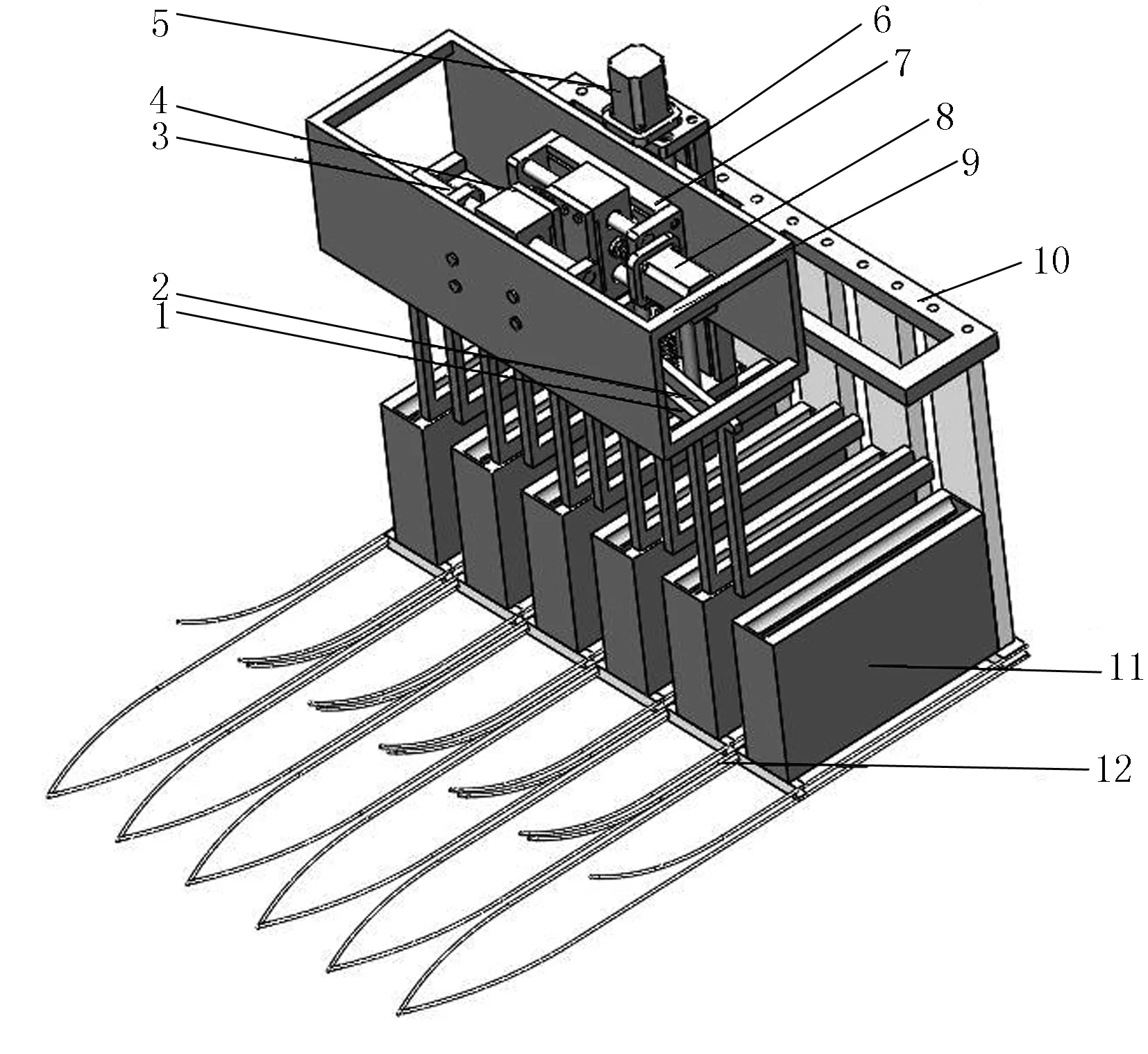

目前,计算机技术和自动化技术发展迅速,新型机构和相应技术的融合为红花花丝的采摘提供了新的思路。由于红花果球高低分布不平,为了方便红花花丝的机械化盲采,果球需通过辅助装置聚集于某个平面或者某条直线上。因红花茎干易折断,将红花花果聚集于一条直线上相对而言能减少茎干被折断的情况。该机构将红花果球聚集于5条直线上,花丝露出,通过由步进电机和动齿构成的红花花丝夹持机构进行采摘。PLC控制3个步进电机,在超声波传感器和旋转编码器的配合下,完成红花花丝的夹持、采摘、传送和收集。使用SolidWorks制作红花花丝采摘机构结构图如图1所示[4]。

1.动齿Ⅰ 2.动齿Ⅱ 3.步进电机Ⅰ 4.滚珠丝杠滑台Ⅰ 5.步进电机Ⅲ 6.滚珠丝杠滑台 7.步进电机Ⅱ 8.滚珠丝杠滑台Ⅱ 9.活动箱 10.机架 11.收集箱 12.果球通道

红花花丝采摘机构工作过程如下:当机构向前运行时,红花果球于方形果球通道聚集成5条直线,分别固定在滚珠丝杠滑台上的动齿Ⅰ和动齿Ⅱ,在步进电机Ⅰ和步进电机Ⅱ的控制下相对运动将花丝夹紧;固定在滚珠丝杠滑台Ⅲ上的活动箱在步进电机Ⅲ的控制下向上移动,花丝与果球分离,在花丝被动齿Ⅰ、动齿Ⅱ夹持的状态下,步进电机Ⅰ和步进电机Ⅱ控制动齿Ⅰ、动齿Ⅱ做同步运动将花丝送至指定位置,步进电机Ⅰ和步进电机Ⅱ控制动齿Ⅰ、动齿Ⅱ分离,花丝掉落至收集箱,完成收集。此时,步进电机Ⅲ控制活动机箱降落至初始高度,同时步进电机Ⅰ和步进电机Ⅱ控制动齿Ⅰ、动齿Ⅱ回到初始位置,进行新一轮的红花采收工作。

2 红花花丝采摘控制系统的设计

2.1 红花花丝采摘系统设计方案

该红花花丝采摘控制系统的电气控制模块采用以自动为主、手动为辅的控制模式。自动模式可以使采摘系统具有快速响应和精度高的特点,但当作业环境复杂或者自动模式发生故障时,可以采用手动模式进行作业,从而保证机构能够正常运行。本系统选用三菱公司FX3U-32MT/ES-A型号的PLC作为核心控制器,选用HC-HR04超声波传感器与Arduino构成超声波测距模块检测红花采摘区域的位置,选用E6B2-CWZ1X欧姆龙旋转式编码器测量采摘机所走的路程,使用交直流步进电机驱动器ZD-2HA860控制两相四线步进电机,外加按钮、指示灯、报警器及供电电源构成花丝采摘控制系统。系统采用GX-Works进行编写程序,可以实现在线修改,现场调试容易。

2.2 红花花丝采摘系统硬件设计

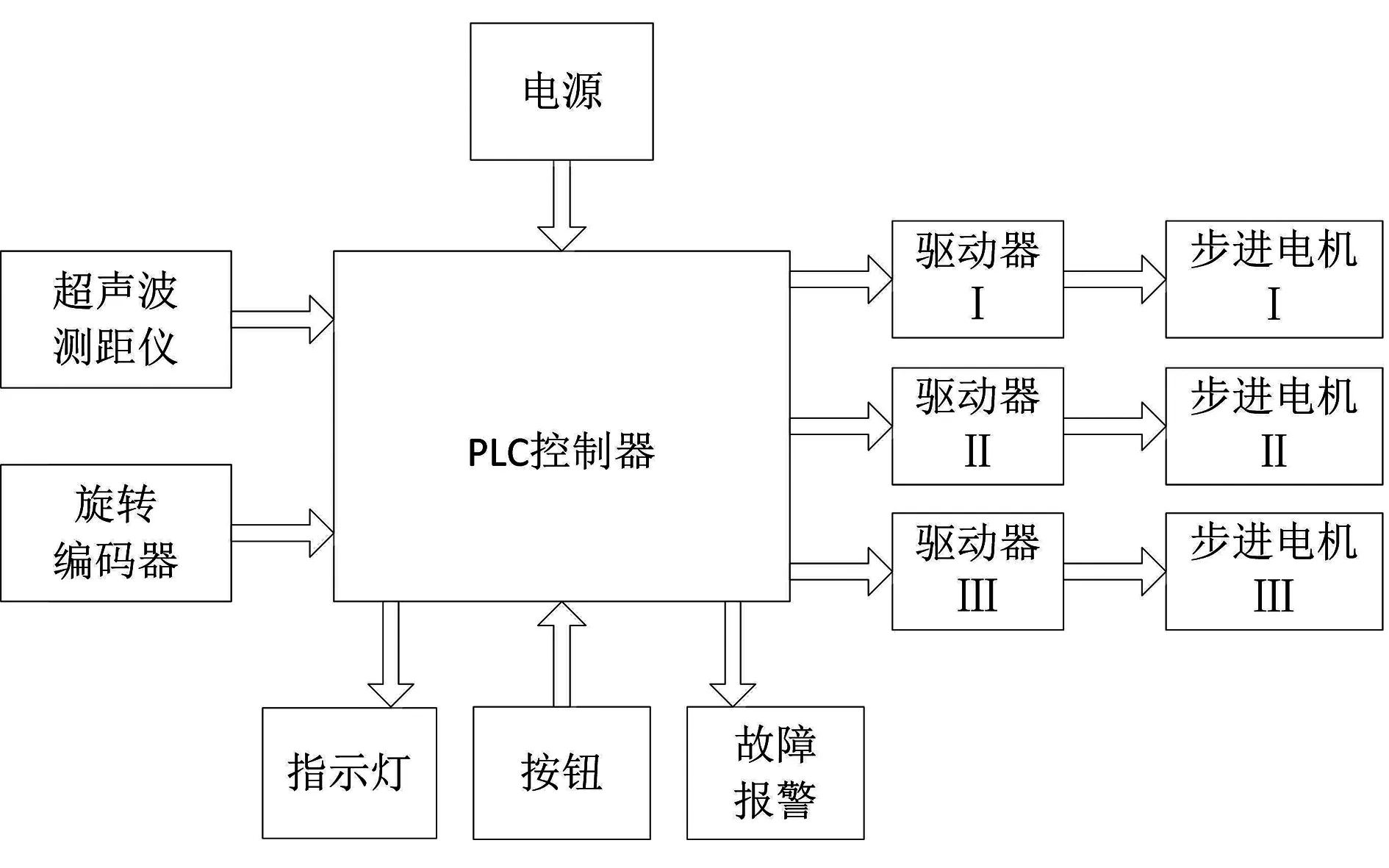

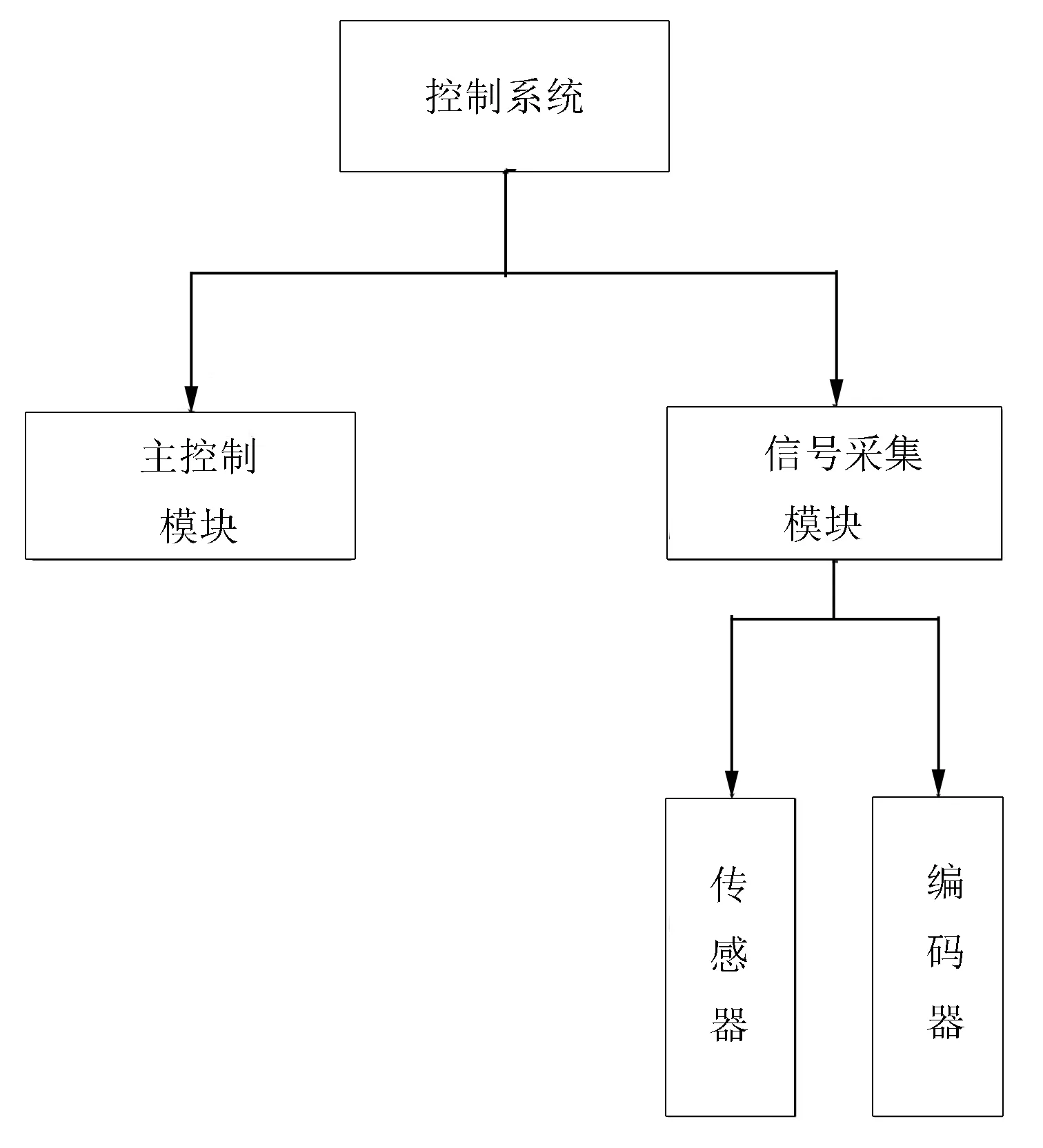

该红花花丝采摘控制系统硬件主要由PLC、超声波测距仪、Arduino、旋转式编码器、步进电机驱动器、步进电机、按钮、指示灯、故障报警和电源组成。红花花丝采摘控制系统硬件框图如图2所示。

PLC 控制器只能进行数字信号的采集和发送。PLC获取信号时,开关量可以直接传给PLC控制器,传感器采集的信号需经过转化才能传给PLC[5]。选用PLC为核心控制器,超声波测距仪检测红花区域的位置信号送至PLC,旋转式编码器测量采摘机所走的路程送至PLC,PLC通过步进电机驱动器控制3个步进电机协同工作,完成红花花丝的夹持、采摘、传送和收集。手动按钮便于人工操作、指示灯显示工作状态、报警器提示故障报警,供电电源为系统供电。

图2 红花花丝采摘控制系统硬件框图Fig.2 The hardware frame of safflower filament picking control system

超声波测距仪由HC-SR04超声波测距模块与Arduino组成,整体结构框图如图3所示。

图3 超声波测距仪结构框图Fig.3 The frame diagram of ultrasonic rangefinder

超声波测距模块HC-HR04提供2~400cm的非接触式距离感测功能,精度高达3mm,模块包括超声波发射器、接收器和控制电路[6]。采用I/O口TRIG触发测距,至少给10μs的高电平信号,模块自动发送8个40kHz的方波,并检测是否有信号返回;若有信号返时,通过I/O口ECHO 输出一个高电平,高电平持续时间就是超声波从发射到返回的时间[7]。超声波测仪采取渡越时间法来精确计算红花采摘区域的距离[8],即

L=Ct/2

式中L—测试距离;

C—声波在介质中传输速率;

t—声波传输的所用的时间。

当红花采摘区域的距离小于程序设定的距离时,Arduino执行有关程序输出相应信号,信号经光电隔离和信号放大送至PLC的输入端。

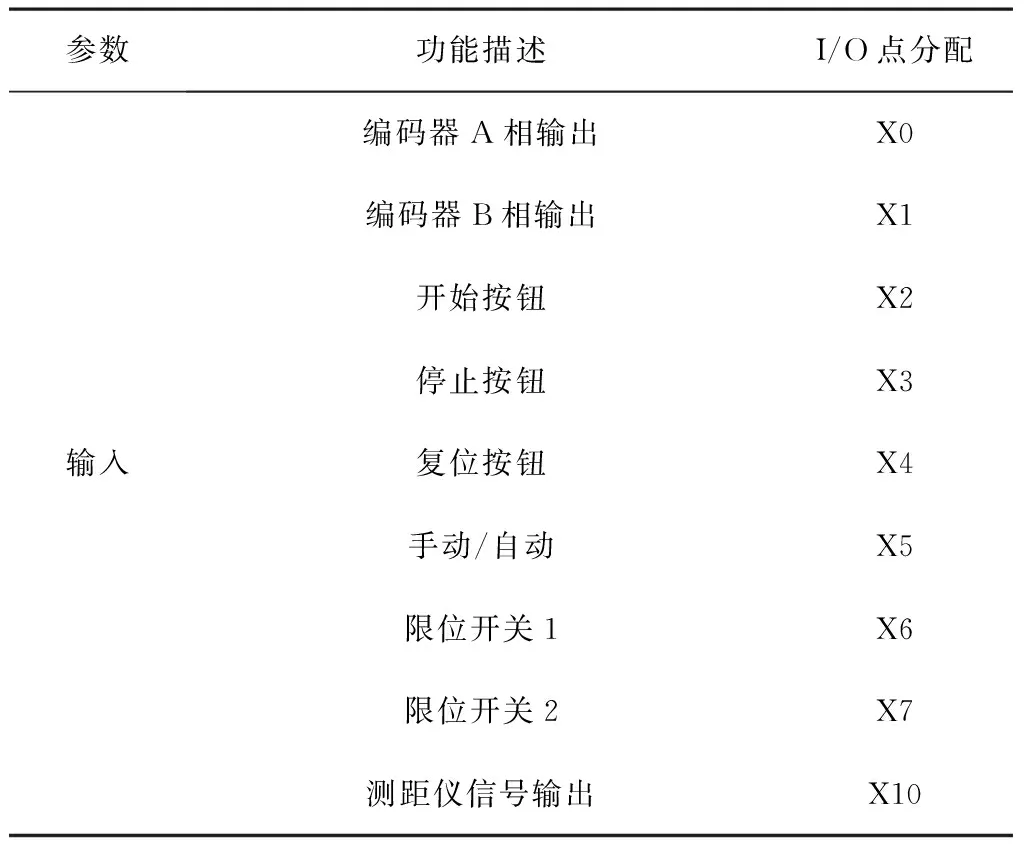

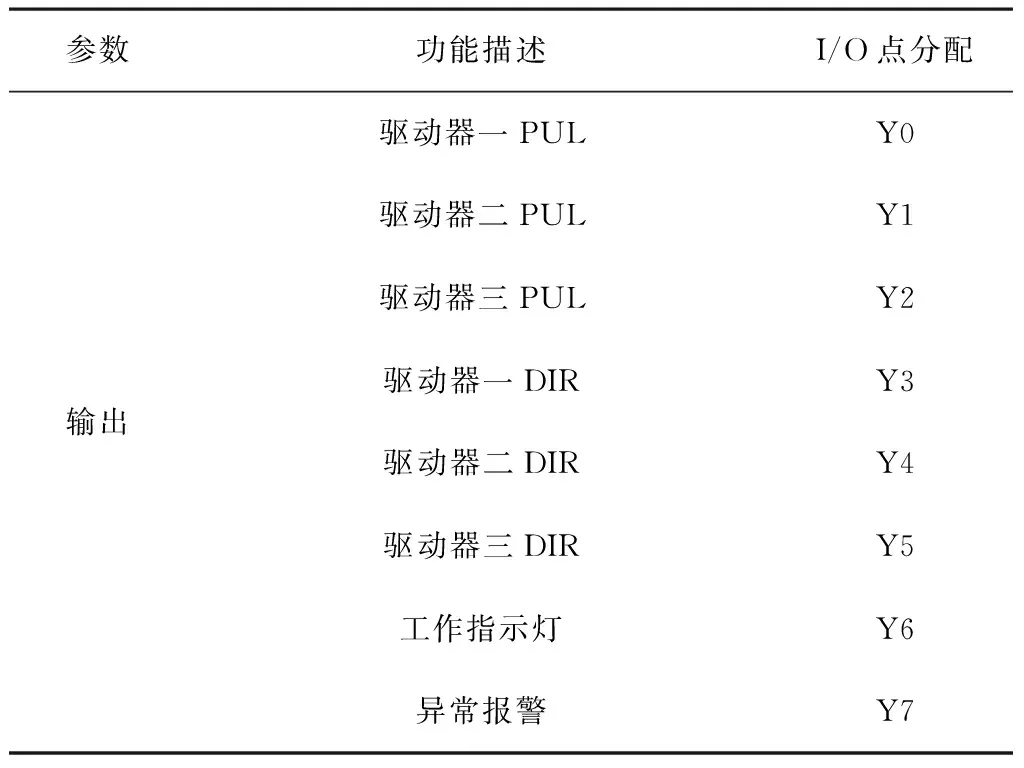

该系统选择FX3U-32MT/ES-A PLC作为核心控制器。将输出轴上的机械、几何位移量转换成数字信号或高速脉冲的旋转编码器来完成采摘机构的位移检测;旋转编码器输出的高速脉冲信号直接输入至PLC输入端,利用PLC的高速计数器对脉冲信号进行计数[9]。MT型FX3U系列PLC有3个高速脉冲输出端口Y000、Y001、Y002,可同时输出最高频率为100kHz的脉冲,分别接3个步进电机驱动器的脉冲端,控制步进电机旋转;Y004、Y004、Y006分别接3个步进电机驱动器的方向端,控制控制步进电机的方向[10]。PLC通过步进电机驱动器控制步进电机,进而使固定在滚珠丝杠滑台上动齿相对运动,完成红花花丝的夹持工作。控制系统电路图如图4所示,PLC输入输出点的分配如表1所示。

图4 控制系统电路图Fig.4 The control system of circuit diagram

表1 PLC输入/输出点分配Table 1 Input/output distribution of PLC

续表1

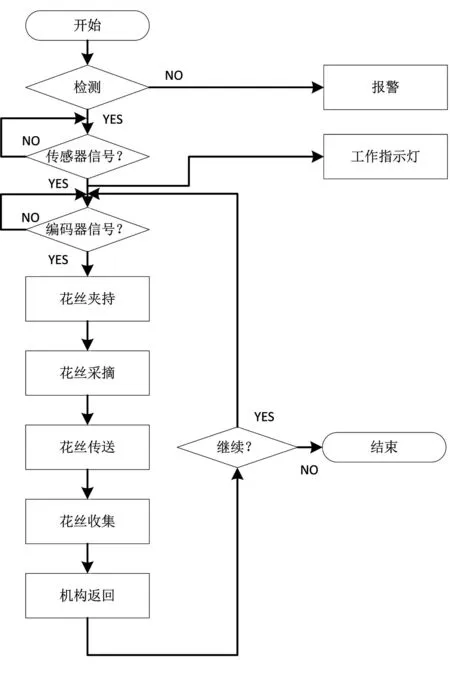

2.3 红花花丝采摘系统软件设计

红花花丝采摘系统软件主要由信号采集模块和主控制模块两部分组成。超声波传感器检测红花区域的位置,旋转式编码器测量采摘机所走的路程,主控制器(PLC)根据信号采集模块输出的信号执行相应的程序,完成花丝的采收工作。系统软件流程框图如图5所示。

图5 软件流程框图Fig.5 The frame diagram of software flow

红花采摘机构运行时,先对程序进行检测,程序有误时输出报警,程序无误时等待超声波传感器的信号。当传感器有信号时,表示红花已经入采摘机构的采摘区域,工作指示灯亮,同时等待编码器信号输出;若编码器有信号输出,表示采摘机行走的距离等于采摘机构的有效采摘长度,此时PLC控制器通过步进电机驱动器控制步进电机协同工作,完成花丝夹持、花丝采摘、花丝传送和花丝收集;单轮花丝收集完成,采摘机构回到初始位置,此时通过检测红花区域确定是否结束工作,如果仍在采摘机构采摘范围之内,采摘等待下一轮的采收工作信号,程序循环执行。主控制流程如图6所示。

根据红花花丝采摘机构的工作步骤及程序控制流程图,使用GX-Works2进行程序编写。为了在编程时避免混乱,在程序检测易于发现出错点,编程时将程序分块编写,分别写入 PLC 内进行监控调试,待各分块程序达到预期效果后将各分块程序组合在一起,写入 PLC 内,在无硬件连接的情况下检测程序是否可行;在确定程序可以运行以后,连接其他硬件,控制样机空载运行并进行调试。在确保样机能够顺利运转后,在试验台对红花花丝进行采摘[11]。

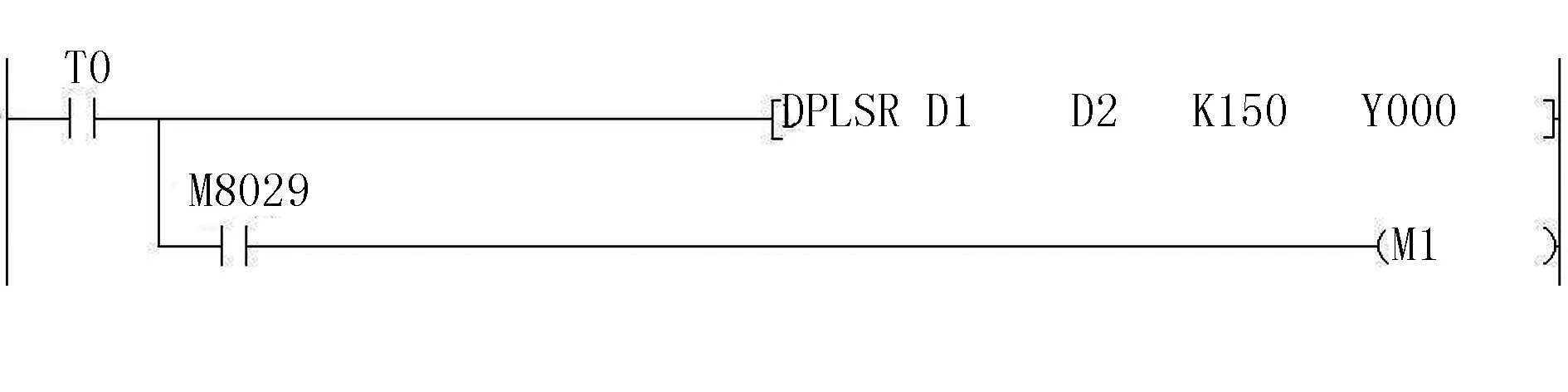

在编写程序时,采用带加减速的定量脉冲输出指令DPLSR来控制步进电机协同工作。D1为指定的脉冲最高频率,D2为总输出脉冲数,K150为加减速时间。DPLSR指令的应用如图7所示。

图6 主控制程序流程图Fig.6 The flow chart of master control program

图7 DPLSR指令的应用Fig.7 The application of the DPLSR command

3 实验条件及因素分析

3.1 实验基本条件

该实验选择在石河子大学精准农业装备实验室进行,所选红花来源于石河子大学试验田,品种为 “裕民无刺”红花,株高70~120cm,实验样本为新鲜红花和半干红花[12]。

3.2 测试指标及影响因素分析

对该实验台架的工作参数进行测定,通过测量红花的株高、辐射半径、高低分布情况和单位面积的密度得出实验台架的基本布局参数;通过电子数显游标卡尺对果球基本特性比如红花果球的平均直径和花丝萼片直径的测量得出红花花丝采摘机构的基本参数;通过对程序参数的调整确定花丝采摘机构的夹持速度、采摘速度和预留间隙。实验重点考察采摘机构夹持速度、采摘速度和预留间隙3个因素的作用对花丝微变形体积及微变形质量的影响,从而得出花丝的采净率和损失率[12]。

4 工艺路线

根据试验要求,安装好实验台架,通过设定程序参数设定采摘机构的夹持速度、采摘速度和预留间隙后开始试验。同时,3个步进电机协同工作完成红花花丝的夹持、采摘、传送和收集,分别对夹持速度、采摘速度和预留间隙这3个因素做单因素分析。通过控制变量,缓慢喂入,完成多次单因素试验,分析夹持速度、采摘速度和预留间隙3个因素的作用对花丝微变形体积及微变形质量的影响,得出最佳的夹持速度、采摘速度和预留间隙,以保证采净率和损失率满足要求。

5 结论

1)设计的实验台架综合运用了机械设计、电气控制及传感器技术构成了新型实验装置,能够综合进行红花花丝的采收工作,测试各个因素下与花丝采净率和损失率相关的数据。结果表明:实验台运行稳定,满足试验要求[12]。

2)设计了红花花丝采摘控制系统,促进红花花丝采摘由人工采摘向机械采摘的过渡,降低了劳动力成本,解决了目前红花难度大、效率低等问题,有利于红花产业的发展。

3)由于目前市面上的红花采摘机增加了农工的劳动负荷,没有起到替代人工作的作用,因此没有得到推广。该控制系统实现了红花花丝采摘的自动化控制,系统应用前景广阔,具有一定的市场竞争力。