悬挂式葡萄埋藤机的设计与试验

2018-08-10孙滨洪毕志波夏广宝

郭 辉,孙滨洪,毕志波,夏广宝

(新疆农业大学 机电工程学院,乌鲁木齐 830052)

0 引言

葡萄是大树种之一,在我国已有数千年之久的种植历史。由于受到不同地理环境和气候条件的影响,优质葡萄主要分布在西北及北部地区,并在各地区形成了特有的葡萄种植模式:春季扒藤,秋季收获,秋末埋藤[1]。其中,秋末埋藤是葡萄种植生产过程中一项劳动强度大、质量要求高和时间性强的作业。在以往,葡萄埋藤作业都是以人工埋藤为主,存在效率低、土块大和埋土不匀等缺点,容易导致葡萄藤死亡,严重制约了葡萄产业化发展[2]。随着我国葡萄埋藤机械的不断改进和研发,埋藤机性能逐步完善,但仍然存在工作效率低、功率消耗大和工作成本高等弊端。为此,本文研制出一种基于刀辊取土装置和叶轮抛土装置的悬挂式葡萄埋藤机,不仅实现了机械化埋藤作业,而且作业质量较人工埋藤也有显著提高[3-4]。

1 结构及工作原理

1.1 结构构成

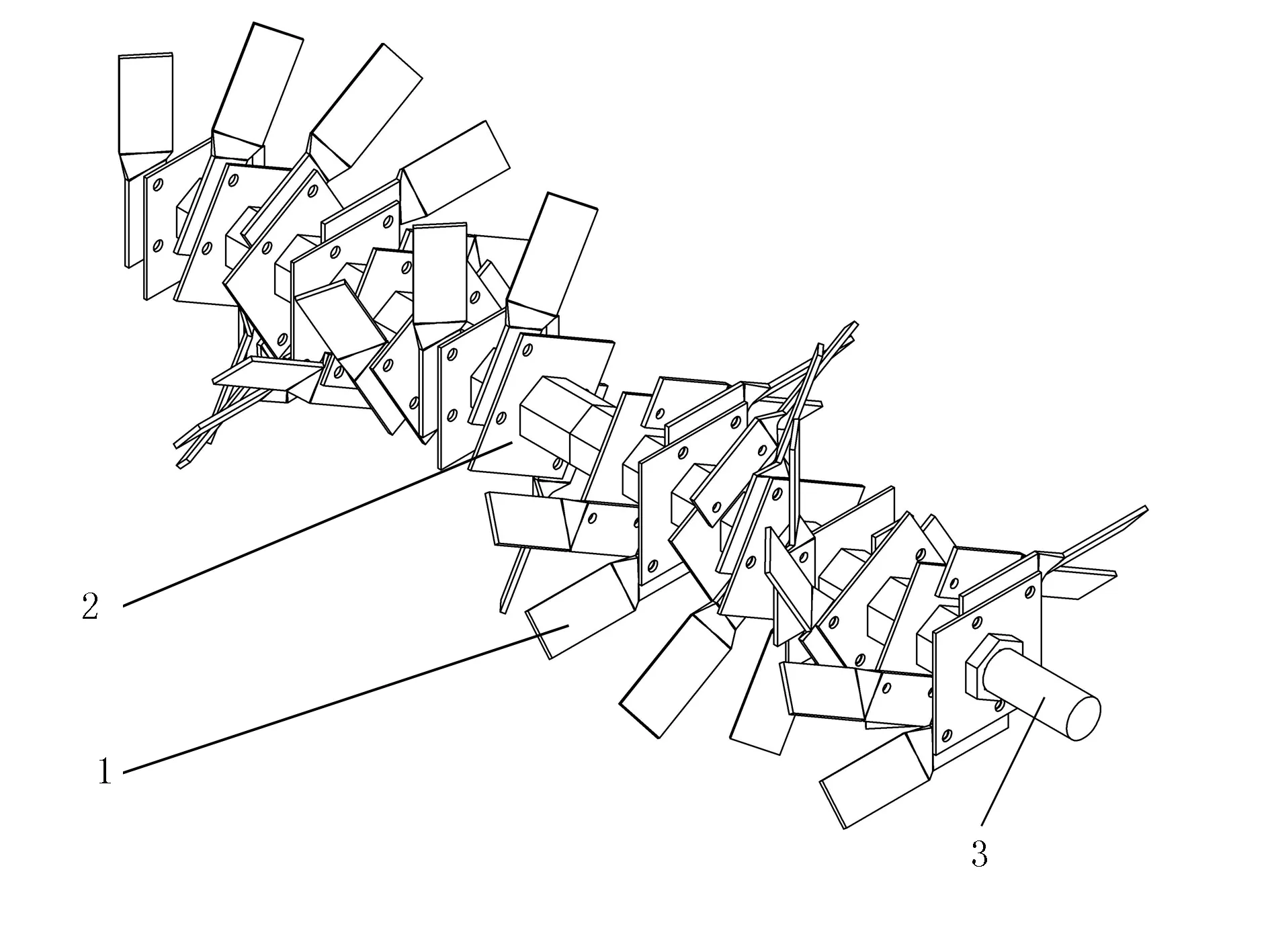

悬挂式葡萄埋藤机包含齿轮传动箱、左侧万向联轴器、链传动组件、刀辊取土装置、集土罩、导向罩、叶轮抛土装置、带传动组件、后侧万向联轴器和机架,如图1所示。其中,刀辊取土装置包括扭转直刀片、刀片固定座和动力轴,如图2所示;叶轮抛土装置包括径向叶片、圆盘和减速器,4个径向叶片垂直成90°连接在圆盘上。

1.齿轮传动箱 2.左侧万向联轴器 3.链传动组件 4.刀辊取土装置 5.集土罩 6.导向罩 7.叶轮抛土装置 8.带传动组件 9.后侧万向联轴器 10.机架

悬挂式葡萄埋藤机的主要技术参数为:

作业方式:悬挂作业

连接方式:后置三点悬挂连接

配套动力/kW:≥20.6

适应行距/mm:≥2 500

作业速度/km·h-1:1.2~1.8

工作幅宽/mm:1 100±50

旋耕深度/mm:15~20

1.扭转直刀片 2.刀片固定座 3.动力轴

1.2 工作原理

悬挂式葡萄埋藤机通过后置三点全悬挂方式连接在拖拉机上,拖拉机的动力输出轴与埋藤机的齿轮传动箱联接,齿轮传动箱为一输入两输出型,左侧动力输出通过链传动组件将动力传动到动力轴,动力轴带动刀片固定座和刀片高速转动,使土壤向中间输送;后侧动力输出通过带传动组件将动力传递给叶轮抛土装置,土壤经集土罩的集土挡板和集土铲汇集到圆筒中,然后被径向叶片从开口处抛出,在导向罩的引导下,覆盖到预期位置,完成埋藤作业。

2 关键部件结构参数的设计

2.1 刀辊取土装置设计

2.1.1 刀片形状设计

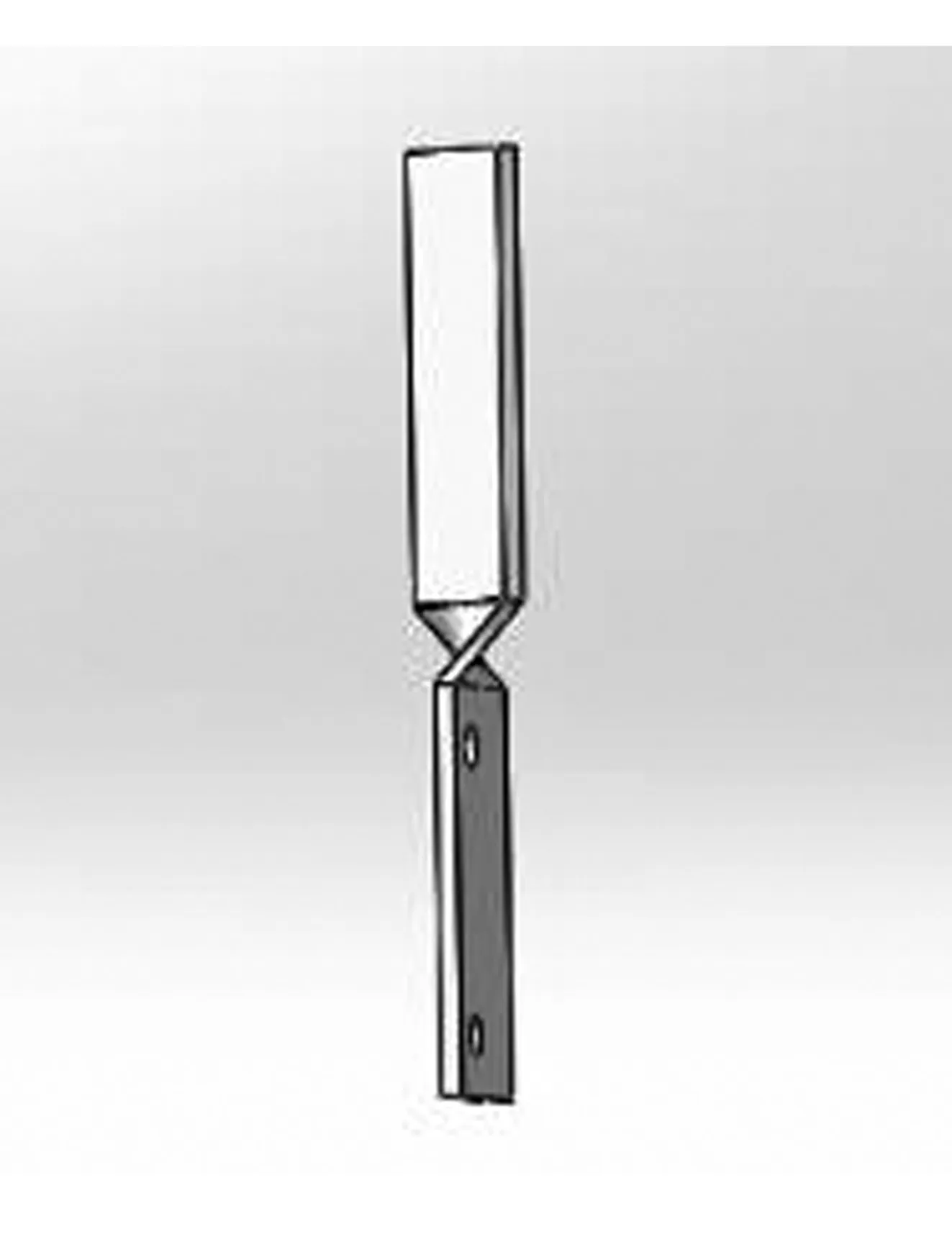

本文设计的扭转直刀片外形如图3所示,刀片切土状态如图4所示。

图3 刀片形状示意图Fig.3 Design blade shape

图4 刀片切土状态Fig.4 The blade cut the earth motion

扭转直刀片的入土部分与旋转平面呈一定角度,提高了轴向输送能力,达到了碎土、取土要求[5]。

2.1.2 运动轨迹分析

扭转直刀片向后侧面抛土,其抛土运动模型图如图5所示。

图5 抛土运动模型图Fig.5 Cast soil motion model diagram

设r0为刃尖的回转半径,转角为ωt,则向前倾面上p点移动,前进方向为x轴,纵坐标为y轴,p点坐标为(px,py),扭转直刀片的运动轨迹为

Px=vt+r0cosωt

Py=r0+r0sinωt

设土壤离开扭转直刀片的初始速度为v,其水平速度和垂直速度分别为Vx、Vy,则

Vx=v-r0ωsinωt

Vy=r0ωcosωt

扭转直刀片抛出土壤的运动轨迹为

x=px+vx(t-tmax)sinφ

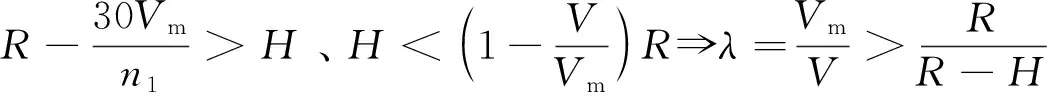

根据葡萄埋藤需土量确定作业深度后,为了确保刀辊取土装置在工作过程中具有向后的抛土速度,必需要满足下面的公式,即

式中R—刀片端部的旋转半径;

H—耕深;

Vm—旋刀机前进速度;

n1—刀轴转速。

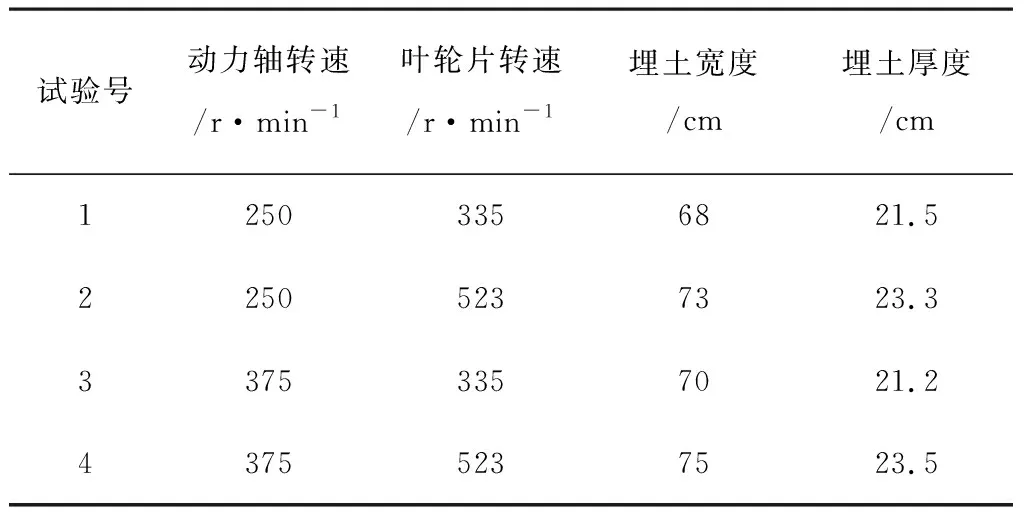

代入相关参数,得出已耕土壤的高度H。当H=0.3m、r0=0.37m时,满足H 2.1.3 扭转直刀片的转速 路阳红-404拖拉机的转速为540r/min或720r/min,本设计的埋藤机配套动力转速选定为n=540r/min。由农业机械设计手册可知:旋耕机在含水率为20%~30%的轻质土壤环境中,切土节距可以达到s=100mm以上;在中粘度土壤环境中,切土节距为s=60~90mm;在粘重土壤环境或者多草田地中,切土节距s=40~60mm。该机的行进速度需要根据不同的土壤环境进行调整,埋藤机行进速度过快时应避免产生土壤堆积在集土罩前[6]。一般埋藤机行进速度为1.2~1.8km/h之间,额定行进速度是1.8km/h。根据公式变换,可得转速计算公式为 式中n1—动力轴转速; vm—埋藤机前进速度。 取vm=1.8km/h=500mm/s、s=40~60mm、z=2,可得n1=250~375r/min。 2.1.4 扭转直刀片回转半径设计 影响刀辊取土装置的碎土质量有多种原因,埋藤机行进速度是最重要的影响因素,决定着垡块的抛送速度和垡块的大小。垡块的大小与切土节距有直接联系,扭转直刀片端部的旋转半径与切土节距的关系式为 式中λ—旋刀机的运动学参数; R—刀片最大旋转半径; Z—单组扭转直刀片数量。 当单组扭转直刀片数量Z确定之后,再确定满足设计要求的最小运动学参数λ。运动学参数与刀片数量的配合关系如表1所示。 表1 运动学参数与刀片数量的配合关系Table 1 The relationship between kinematic parameters and the number of blades 2.2.1 叶轮片数量 叶轮片为直叶片,具有形状简单、制造方便和强度较高等特点,能够满足机具埋藤的工作要求。查阅相关资料得出,该叶轮抛土装置叶轮片个数为4。 2.2.2 叶轮片旋转速度 叶轮抛土装置的旋转速度与刀辊取土装置的给土量成正比。旋转速度选取原则为:在满足抛土距离要求的前提下,选取叶轮片转速最低,且保证两装置间不产生土壤堵塞现象。新疆葡萄藤种植的行距为3~3.5m,该机作业幅宽设计为1.06m,使机具换行掉头更加方便。叶轮抛土装置位于埋藤机中间,距离埋藤机侧端为0.53m,埋藤作业要求刀片取土装置距离葡萄藤根部的安全距离为0.4~0.5m,所以实际需要的抛土距离为0.93m以上。查阅相关资料可知:在叶轮抛土装置上,当叶轮片最大回转直径处线速度范围在7~14m/s时,抛土距离的范围可达1~2m。考虑到整体外观尺寸和结构的紧凑性,设计叶轮片的回转直径为0.4m。叶轮片末端线速度计算公式为 V=2πrn2 式中n2—叶轮轴转速; V—叶轮片末端线速度。 经计算得n2的范围为334.4~668.8r/min。 刀辊取土装置单位时间内给土量为 Q=VmBH 式中Q—单位时间取土量; Vm—行进速度; B—动力轴作业幅宽; H—刀辊作业深度。 叶轮抛土装置单位时间内抛土量为 式中S—单位时间抛土量; A1—无效抛土刀片长度; n2—动力轴转速; A—叶轮片长度; B1—叶轮片宽度。 当单位时间抛土量小于单位时间取土量时,刀辊取土装置前面会发生土壤壅堵现象,因此抛土速率要高于取土速率,即S>Q,则 代入数据:Vm=50mm/s,B=106mm,H=13mm,B1=16mm,A=20mm。由叶轮片的有效抛土率可知:A1代入值为0.1m,得出n2≥4.57rad/s=274.2rad/min。综上所述,叶轮抛土装置的最小转速为334.4rad/min[9-10]。 1)试验准备:悬挂式葡萄埋藤机1台;路阳红-404拖拉机1台;钢尺1把,精度为0.1mm;卷尺1把,量程为2m。 2)试验时间:2016年6-7月。 3)试验地点:乌鲁木齐市新疆农业大学校园试验田。土质为黏砂土,每次试验前对土壤取样,测得土壤含水率分别为26%、28%、25%、26%。 4)试验水平选取如表2所示。 表2 样机试验数据表Table 2 Prototype test data table 在试验中,通过更换皮带轮和链轮设置不同的动力传动比,调整动力轴转速和叶轮片转速,埋土宽度为73cm,埋土厚度为23.3cm,测得主要作业性能指标如表2所示,均符合行业标准[11-12]。 1)动力轴转速为250r/min~375r/min之间时,刀辊取土装置的取土量满足要求。同时,考虑到整机功耗问题:①在相同作业深度和土壤条件下,当埋藤机的行进速度不变时,刀辊取土装置的功耗与动力轴转速呈线性关系;②在相同作业深度和土壤条件下,当动力轴转速不变时,刀辊取土装置的功耗与埋藤机的行进速度呈线性关系。因此,埋藤机动力轴转速选为250r/min。 2)在试验过程中:当叶轮片转速为335r/min时,埋藤机刀辊取土装置前面会发生积土现象;当叶轮片转速为523r/min时,埋土厚度和埋土宽度的效果更好。因此,叶轮片转速选为523r/min。 悬挂式葡萄埋藤机依据新疆葡萄埋藤的农艺要求,通过优化设计刀辊取土装置和叶轮抛土装置,使土壤准确覆盖到预期位置,完成埋藤作业。作业效果满足埋藤要求,作业效率是人工埋藤的50~60倍,生产率显著提高,降低了作业成本,有效地解决了葡萄安全越冬的问题。

2.2 叶轮抛土装置设计

3 样机试验与分析

3.1 试验设备和条件

3.2 试验结果

3.3 总结

4 结论