4QG-2型青贮割台全齿轮式传动系统的设计

2018-08-10梁荣庆刘学峰张德学李青江孙盛刚闵令强梁卫红

梁荣庆,刘学峰,张德学,李青江,孙盛刚,闵令强,梁卫红

(1.山东农业机械科学研究院,济南 250100;2.山东双佳农装科技有限公司,济南 250100;3.聊城市东昌府区柳园办事处农业技术推广站,山东 聊城 252000)

0 引言

青贮饲料是将新鲜的青贮玉米、高粱、燕麦或苜蓿等切碎后经微生物厌氧发酵[1]处理而成的,具有调制方便、耐久藏及养分保存率高等优点[2-3],可供牲畜全年饲喂,是畜牧业最重要的饲料来源[4-5],在一定程度上缓解了畜牧业快速增长与牧草饲料短缺的矛盾。与其他青贮饲料相比,青贮玉米产量高,营养物质含量更为丰富,可与牧草相媲美,是反刍动物首选优质饲料[6]。近年来,随着我国畜牧业的发展及农业产业结构的调整,青贮玉米种植面积也在逐年扩大,但主要依靠人工进行收获,劳动强度大、成本高、效率低,且收获时间较长,严重影响青贮饲料质量,在一定程度上阻碍了畜牧业的健康发展,因此青贮玉米的机械化收获势在必行。

国外对青贮玉米机械化收获技术的研究较早,产品较为成熟。发达国家为适应自身种植模式多以大型自走式青贮玉米收获机为主,整机动力多采用液压系统进行传递,效率高、稳定性及工作可靠性较好,易于实现自动化控制、过载保护及无级调速[7-9],可方便地对切碎刀盘的切削速度及物料喂入速度进行控制,从而获得较好的物料加工效果,保证了青贮玉米的切割质量。我国对青贮玉米收获机的研究起步较晚,自行研制生产的青贮玉米收获机械型号及种类繁多,产品质量不一。由于受种植模式影响,多以中小型机械为主,整机动力多采用皮带进行传递,带传动功率损失较大,结构紧凑性较差,安装调试较为繁琐,并存在弹性滑动现象[10],需张紧轮进行张紧,物料的喂入速度调整较为困难。当喂入量过大时易发生堵塞,需停机对物料进行清理[11-14],严重影响作业效果及作业质量。因此,设计一种全齿轮式传动系统对4QG-2型青贮割台的所需动力进行传输,驱动各核心部件进行工作,并对喂入辊的喂入速度进行多档位调整及反转控制,满足其作业要求,实现喂入堵塞的物料“反吐”,在保证青贮玉米收获质量的同时,也为青贮玉米收获机的研制提供一定的理论基础及技术参考。

1 整机结构的组成及工作过程

1.1 整机组成

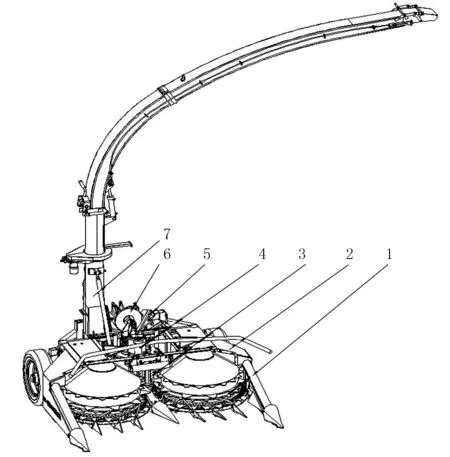

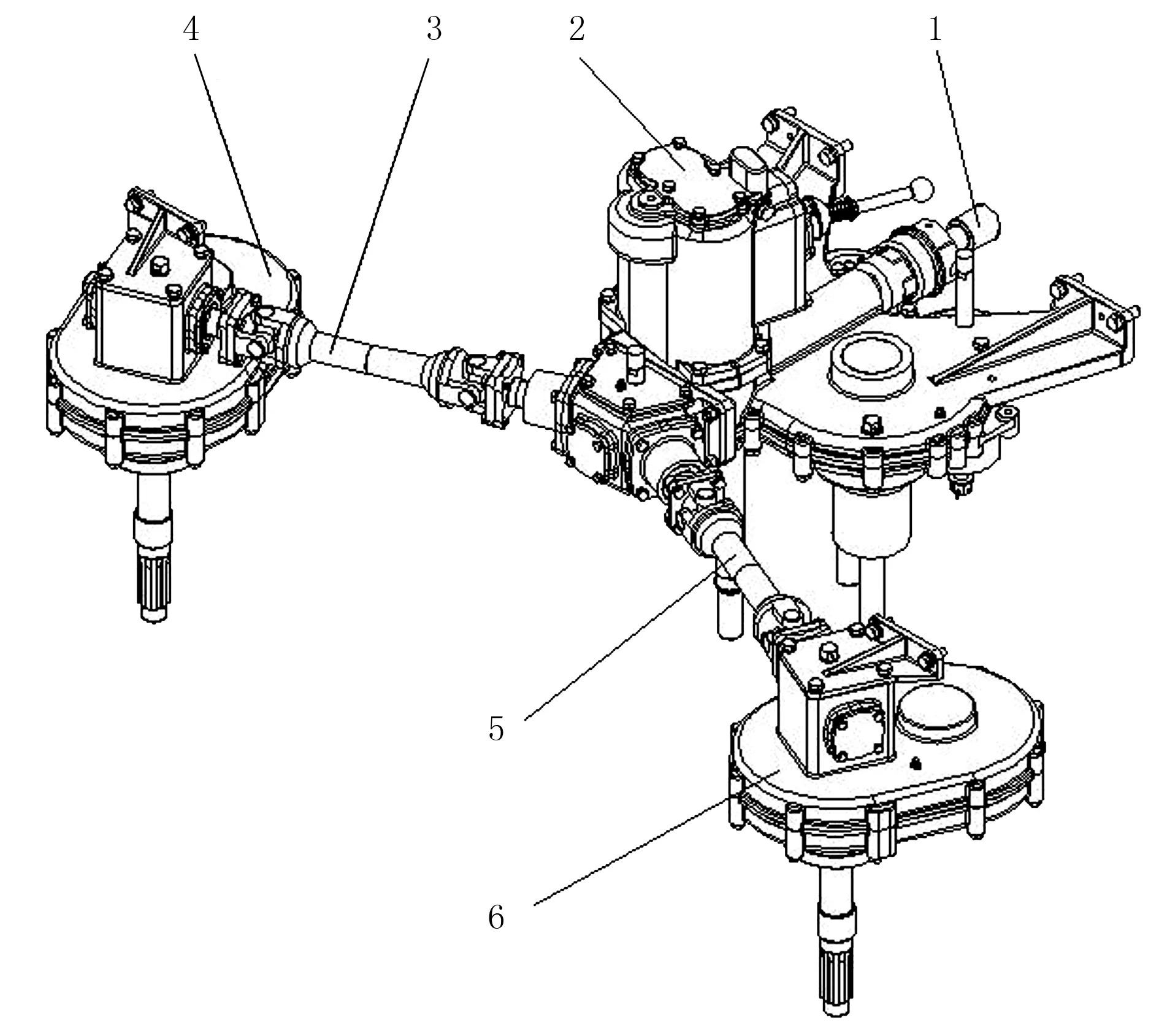

4QG-2型青贮割台主要由滚筒式切割捡拾装置、夹持喂入装置、切碎揉搓装置、全齿轮传动系统及抛送装置等核心部件组成,如图1所示。该割台结构紧凑、简单,整体布局合理,性价比较高,可适用于不同工况作业环境,适应性较强,主要用于青(黄)贮玉米、高粱等禾本植物的收获,收获效果较好。

1.2 整机工作过程

4QG-2型青贮割台可采用三点悬挂或单独设计的过渡件与双向驾驶的大马力拖拉机或玉米收获机进行配套使用,以配套动力的PTO后动力输出作为驱动动力。该割台安装及拆卸较为方便,其主要的工作过程:工作时,配套设备PTO输出的动力通过传动轴经全齿轮传动系统驱动滚筒式切割捡拾装置、夹持喂入装置及切碎揉搓装置进行工作,左、右滚筒式切割捡拾装置将物料(青贮玉米或高粱)进行切割,并将其输送至夹持喂入装置;夹持喂入装置中的带有锯齿的左、右喂入辊对物料进行强制输送至切碎揉搓装置,高速旋转的切削刀盘带动切碎动刀旋转对强制喂入的物料进行切碎;与此同时交错安装在切碎刀盘上的左右螺旋凸起的抛送叶片与安装在切碎揉搓装置底部的揉搓板配合使用对切碎的物料进行揉搓,左右带有螺旋凸起的抛送叶片将切碎揉搓后的物料进行抛送,输送至运输装置或青贮打包机中,完成整个作业流程。其工作过程如图2所示。

1.滚筒式切割捡拾装置 2.机架总成 3.夹持喂入装置

图2 4QG-2型青贮割台的工作过程

为保障物料合理的切削长度,切碎动刀数设置为2、3、4、6、12可调,以满足不同牲畜的喂养对青贮饲料切削长度的需求。此外,该机还能实现物料不同喂入速度的调节及“反吐”功能,可在不拆装切碎动刀的情况下实现物料切段长度的调节;而“反吐”功能则可实现在物料喂入过多发生堵塞时控制强制喂入辊进行反转,能够及时清理堵塞的物料,保证整机的正常工作。

2 全齿轮式传动系统的设计

2.1 全齿轮式传动系统工作要求

整机工作过程中,切碎揉搓装置除实现切碎揉搓外,还需利用抛送叶片对切碎揉搓后的物料进行抛送,则需高速驱动切碎刀盘进行逆时针旋转(相对于拖拉机的前进方向);为使物料能够正常切割喂入则需左右两侧的滚筒式切割捡拾装置及夹持喂入装置中的左右两侧强制喂入辊及左右两侧压草辊转速相同而转向相反;此外,为保证喂入辊具有不同的喂入速度及“反吐”功能,则需要变速箱对其进行控制。

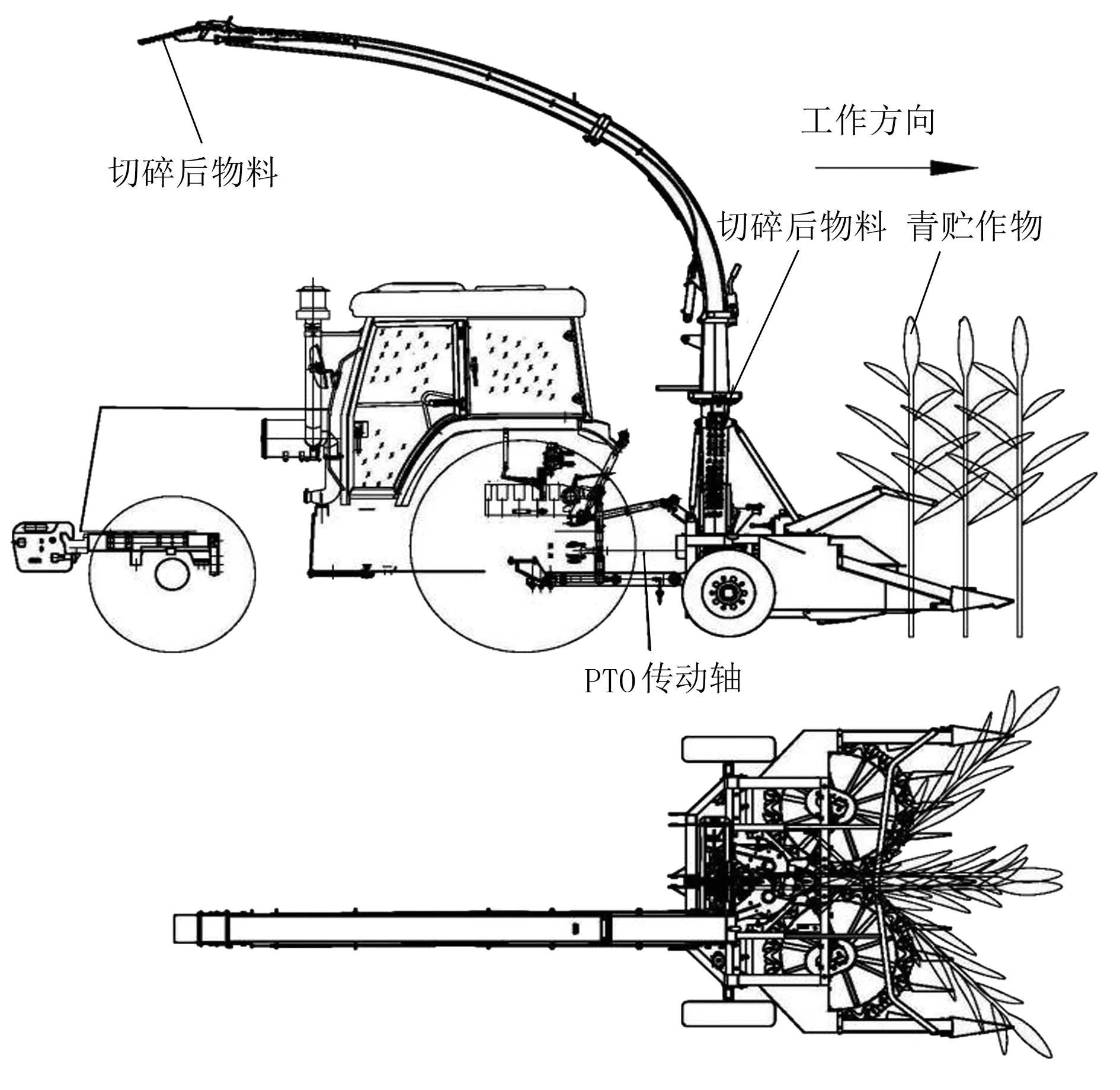

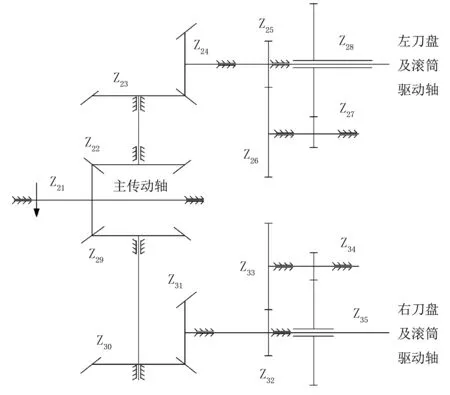

在满足整机工作要求的同时,设计的全齿轮式传动系统需结构紧凑、布局合理、功率损失较小,该传动系统的动力传输示意图如图3所示。

图3 全齿轮式传动系统动力传输示意图

在整个传动系统中,由于旋转刀盘直接安装在主传动上,则配套动力输入转速即是旋转刀盘的工作转速,因此本文主要对夹持喂入装置驱动齿轮系及滚筒式切割捡拾装置的驱动齿轮系进行设计。

2.2 夹持喂入装置驱动齿轮系的设计

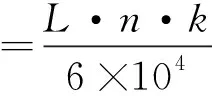

夹持喂入装置驱动齿轮系主要是驱动夹持式喂入装置进行工作。工作过程中,由于旋转刀盘转速与动力输入转速相同,为满足饲喂不同牲畜对青饲料切段长度的需求,除变动切碎动刀数量外,还需对喂入辊的喂入速度进行调节,则喂入辊的喂入线速度为

(1)

其中,v喂为喂入线速度(m/s);L为切碎长度(mm);n为旋转刀盘转速(r/min);k为动刀片数量。

试验过程中,该机的配套动力选用东汽1304双向大马力拖拉机,其输出动力为82kW,PTO最高输出转速为1 000r/min,则旋转刀盘转速也为1 000r/min。初定常用切碎动刀数量为3把,设定物料切碎长度为25~45mm(牛为30~50mm,羊为20~30mm[15]),则该状态下喂入辊的理论喂入线速度范围为1.25~2.25m/s,此时喂入辊的转速为

(2)

其中,n喂为喂入辊转速(r/min);D为喂入辊直径(mm)。

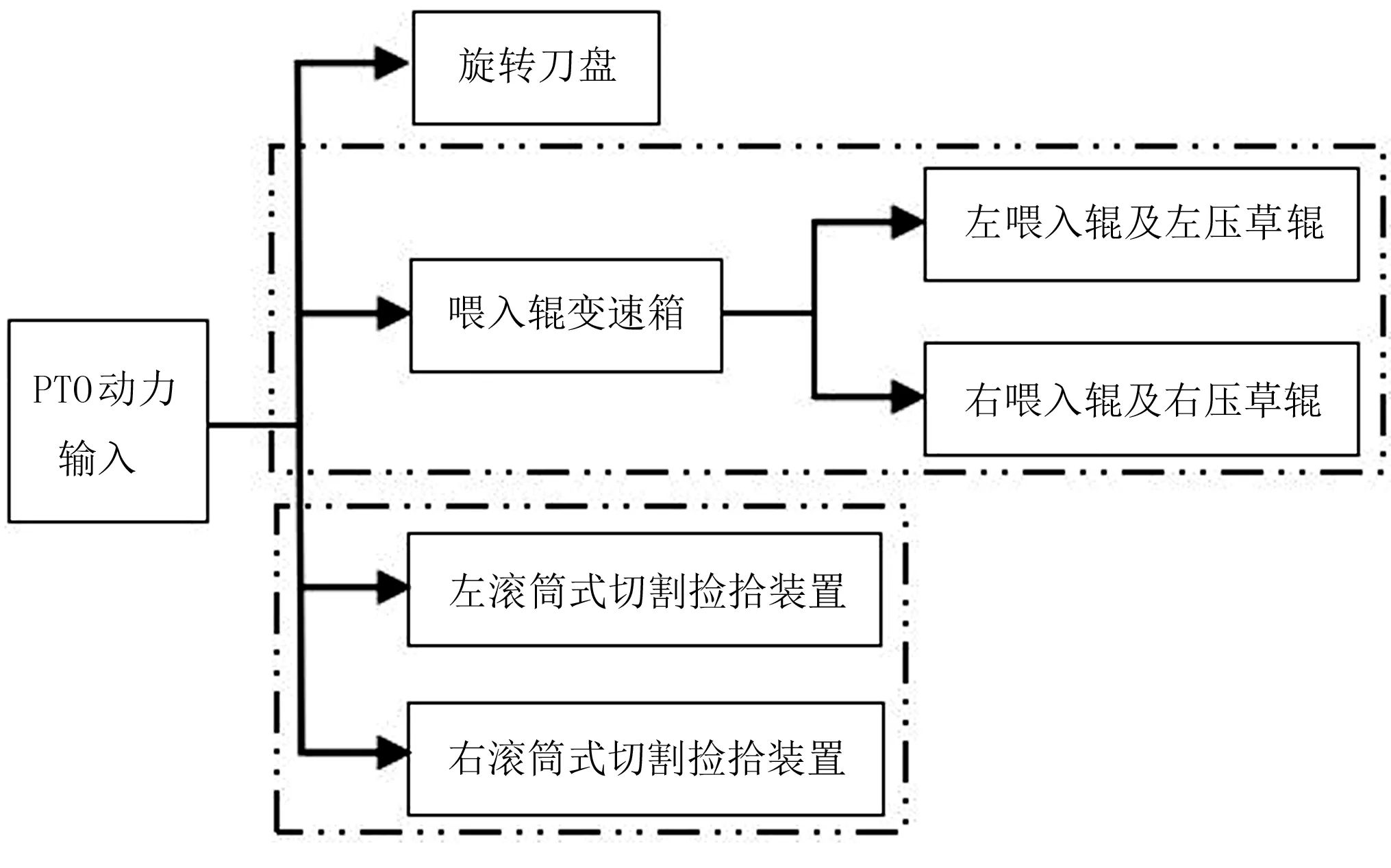

试验过程中所使用的喂入辊直径为177mm,此时喂入辊的理论转速范围为134.9~242.9r/min,求取最低转速与最高转速平均值为188.9r/min。因此,根据该理论数据设计喂入辊变速箱的3个档位,为使该机具有“反吐”功能,设计一个倒挡控制喂入辊在不停机的状况下实现反转[16],则夹持喂入装置驱动齿轮系动力传输路线图如图4所示。

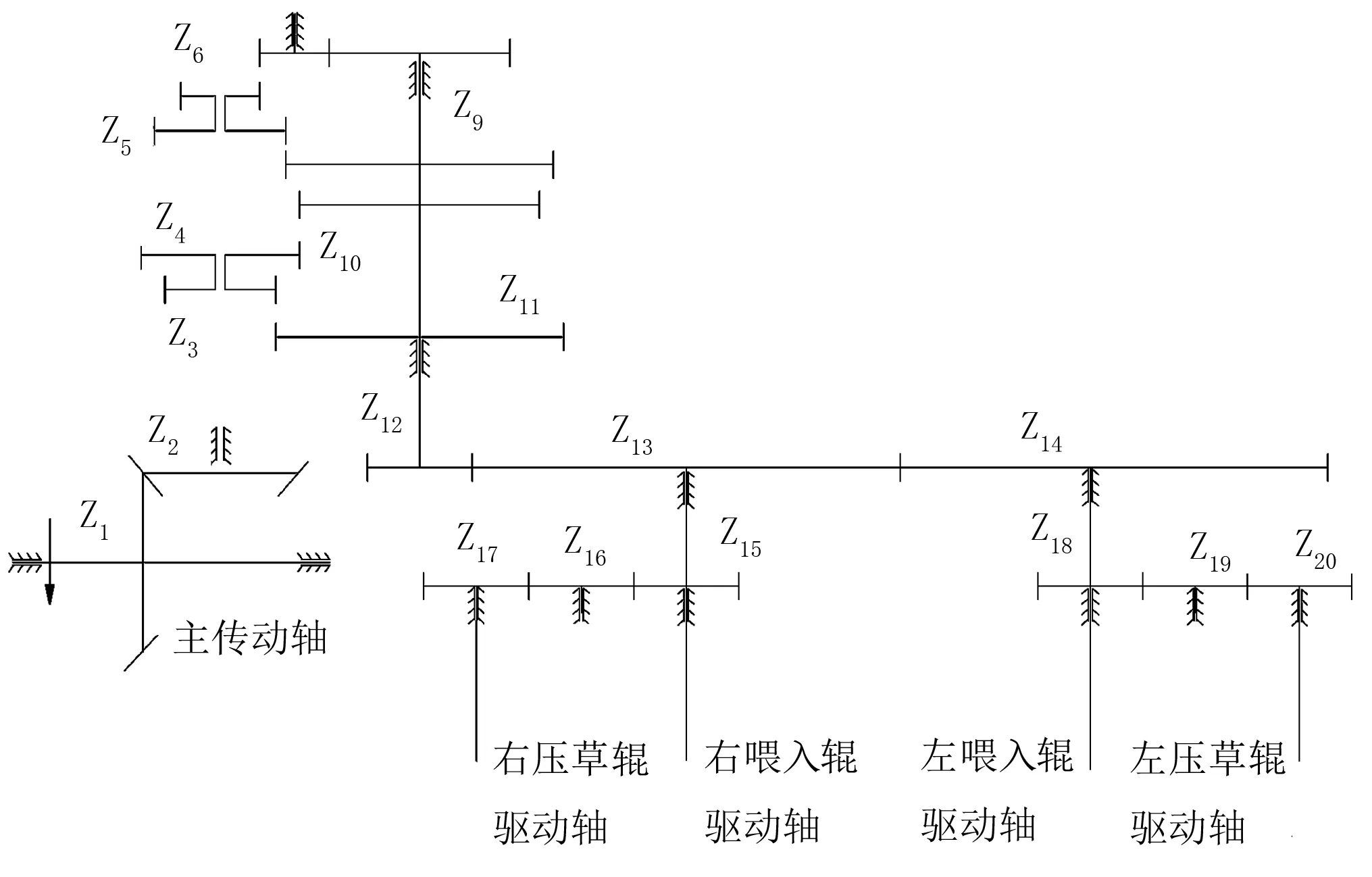

图4 夹持喂入装置驱动齿轮系动力传输路线图

如图4所示,主传动动力经一对锥齿轮Z1与Z2换向后传递至喂入辊变速箱,该变速箱由齿轮组Z3、Z4及Z5、Z6组成,对喂入辊转度及旋转方向进行控制。其中,Z3与Z11组成第Ⅰ档位(最低速档位)动力传输,Z4与Z10组成第Ⅱ档位(中间速度档位)动力传输,Z5与Z9组成第Ⅲ档位(最高速档位)动力传输,而Z6、Z7与Z8则组成第Ⅳ档位(倒挡)动力传输。Z12、Z13、Z15、Z16及Z17将动力传至右喂入辊驱动轴及右压草辊驱动轴,从而驱动右喂入辊及右压草辊进行工作;Z14、Z18、Z19及Z20则将动力传至左喂入辊驱动轴及左压草辊驱动轴,从而驱动左喂入辊及左压草辊进行工作。由于Z15~Z20各直齿轮齿数均相同,则左、右喂入辊转速及左、右压草辊转速相等,而转向相反。

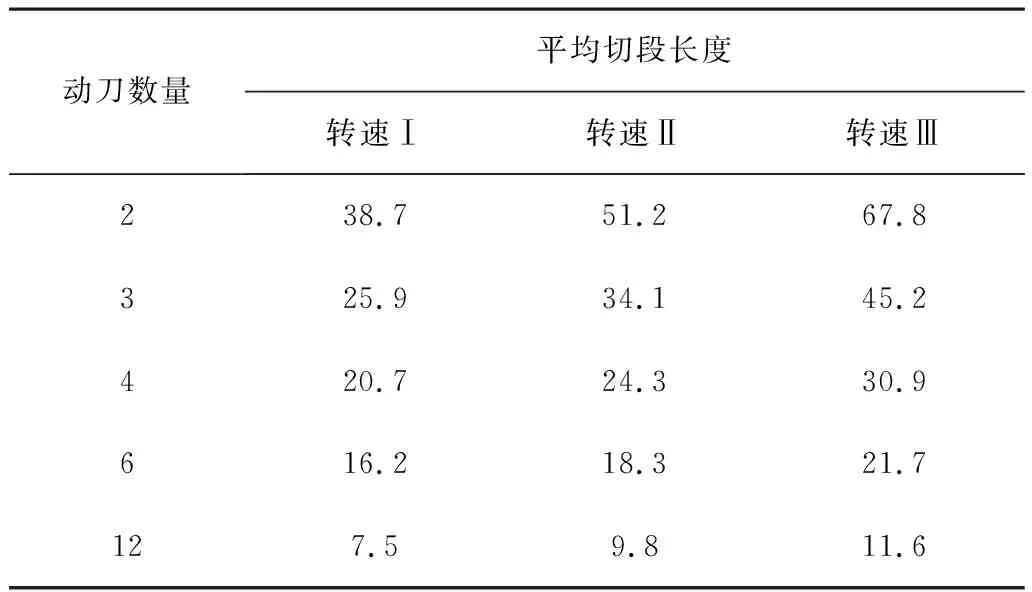

在设计过程中,由于受实际加工参数影响,根据实际情况对各档位的齿轮理论计算齿数进行了略微调整及圆整,最终获得各档位喂入辊喂入速度为Ⅰ=1.27m/s、Ⅱ=1.69m/s、Ⅲ=2.24m/s、Ⅳ=1.49m/s,则在喂入速度为Ⅰ、Ⅱ及Ⅲ时,切碎动刀数量各为2、3、4、6及12时的物料理论切段长度如表1所示。

表1 物料理论切段长度表

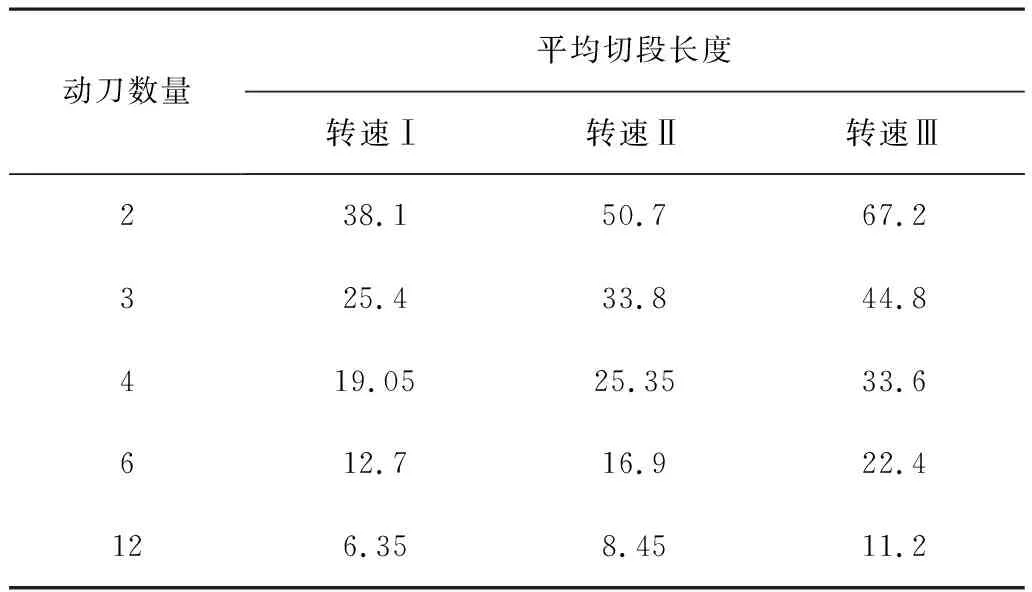

2.3 滚筒式切割捡拾装置驱动齿轮系的设计

切割捡拾装置的工作质量是影响青贮玉米机械化收获的关键因素之一,为提高整机的作业环境适应性,4QG-2型青贮割台采用滚筒式切割捡拾装置对物料进行不对行切割捡拾喂入,滚筒式切割捡拾装置主要由扶禾捡拾喂入滚筒及圆盘割刀组成,如图5所示。

1.圆盘割刀 2.锯齿式切割刀 3.扶持喂入滚筒 4.转轴

为适应整机工作幅宽(2 200mm),圆筒式切割捡拾装置圆筒直径为860mm,圆筒最底层拨齿外缘直径为1 120mm,圆盘割刀最外缘直径为1 090mm,由于其利用无支撑切割,旋转割刀的线速度需达到30m/s以上[17-19]。因此,本文设计的该机圆盘割刀转速与主轴转速相同,为1 000r/min,则此时圆盘割刀的切割线速度为57.07m/s。

为保证物料的有效捡拾及喂入,滚筒式捡拾喂入装置喂入速度需与喂入辊的喂入速度及整机的前进速度相匹配。本割台设计的滚筒转速为52.97r/min,线速度为3.11m/s,略大于喂入辊最高档位时的喂入线速度(Ⅲ=2.24m/s),高于机组前进速度0.56m/s(东汽1304双向驾驶拖拉机反向驾驶最低运行速度为2km/h),则滚筒式切割捡拾装置驱动齿轮系传动路线图如图6所示。

如图6所示:通过锥齿轮Z21、Z22、Z23及Z24将主传动轴动力传递给左刀盘驱动轴,从而驱动刀盘进行高速旋转。由于主动锥齿轮Z21、Z23分别与从动锥齿轮Z22、Z24齿数相同,则此时刀盘转速与主传动轴转速的传动比i为1,即输出转速等于输入转速(1 000r/min)。Z25、Z26、Z27及Z28将动力传递给左滚筒驱动轴,驱动滚筒进行旋转,完成物料的捡拾喂入。右刀盘与右滚筒传递路线与左滚筒及左刀盘传递路线及齿轮齿数完全相同,主要由Z29~Z35组成,驱动左刀盘与左滚筒进行工作,而旋转方向则与左刀盘及左滚筒旋转方向相反,保证物料的正常切割、捡拾喂入。

图6 滚筒式切割捡拾装置驱动齿轮系动力传输路线图

切割捡拾效果受圆盘割刀的转速、秸秆的密度及整机的前进速度等因素的影响[20],根据以上设计参数对圆盘刀工作时有无漏切现象进行理论校核,若无漏割现象则该机理论圆盘刀刀片数应满足[21]

(3)

其中,v为机组工作速度(m/s);h为切割刀片刃口高度(mm);n割为割刀转速(r/min);θ为刀盘安装角度(°)。

本机刀盘安装角度为0°,切割刀片刃口高度为10mm,则计算所得该机理论圆盘刀刀片数m=3.3,圆整后为m=4。而实际本机切割圆盘共安装6把锯齿刀片,每个锯齿刀片有15个小锯齿刀,共90个小锯齿刀,因此以上设计的各参数均可满足实际工作要求,保证工作时无漏切现象产生。

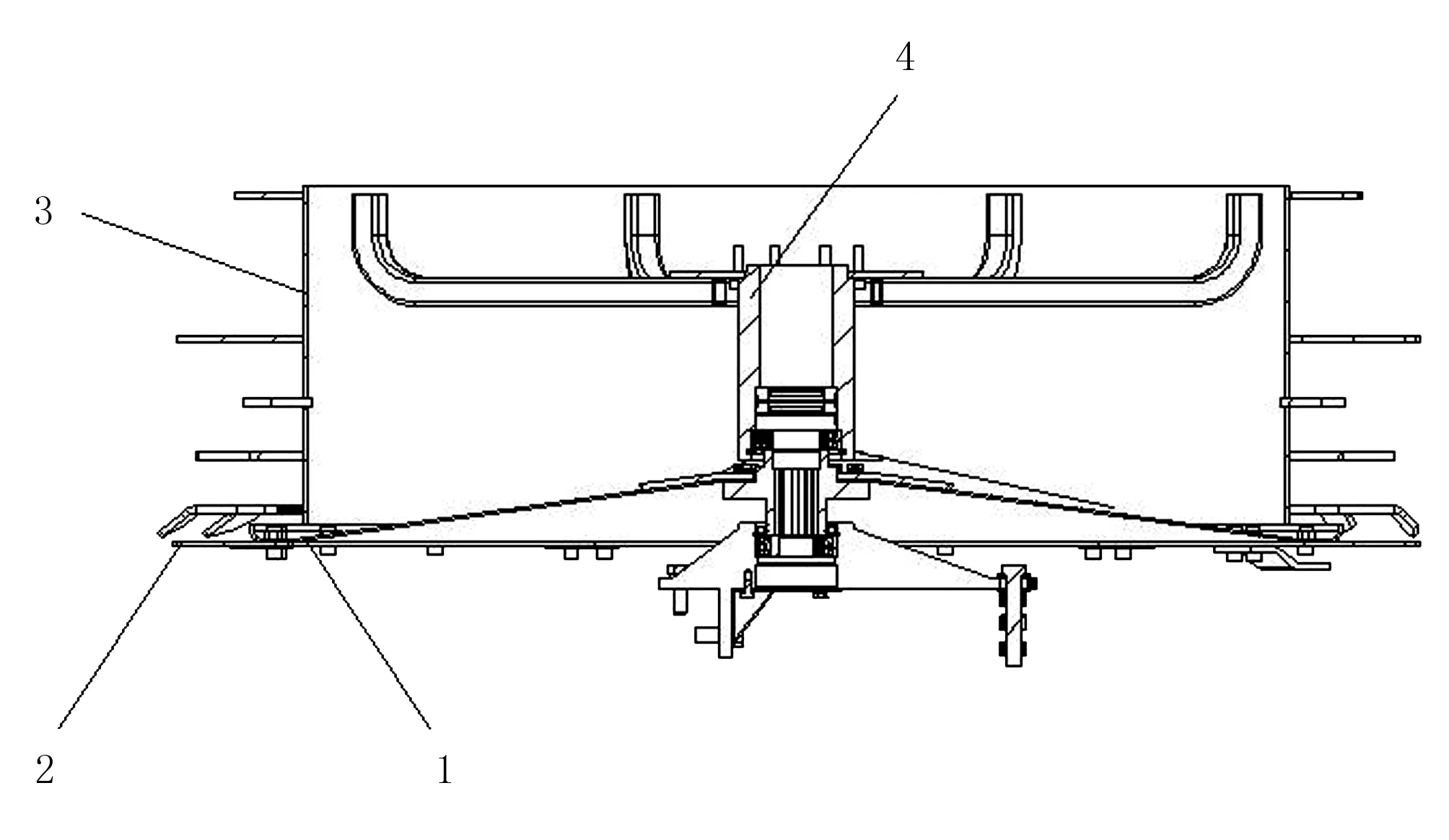

根据整机工作要求、各装置齿轮系传递路线图及各装置空间位置布局最终所设计的4QG-2型青贮割台的全齿轮式传动系统如图7所示。其主要由主传动轴、喂入辊变速箱、右传动轴、右滚筒式切割捡拾装置驱动齿轮箱、左传动轴,以及左滚筒式切割捡拾装置驱动齿轮箱等组成。

1.主传动轴 2.喂入辊变速箱 3.右传动轴 4.右滚筒切割捡拾装置驱动齿轮箱5. 左传动轴 6.左滚筒切割捡拾装置驱动齿轮箱

图7 全齿轮式动力传动系统

Fig.7 All gear power transmission system

3 田间性能测试

为验证QG-2型青贮割台全齿轮式传动系统的传动性、可靠性及稳定性,以青贮玉米为收获对象,对切碎刀盘切削效果及整机性能进行了测试。在试验过程中,该割台配套动力为东汽1304拖拉机,可双向驾驶,动力为96kW,整机工作速度2km/h,在工作过程中整机性能较为稳定,作业效率约为0.7hm2/h,平均割茬高度为120mm,损失率≤4.1%。

喂入辊在不同转速下,切碎动刀数量分别为2、3、4、6、12把时青贮玉米切段长度如表2所示。其实际测试结果与理论计算值吻合较好,切碎合格率≥95%,符合NY/T 2088-2011《玉米青贮收获机作业质量》要求。

表2 青贮玉米秸秆实际平均切段长度

4 结论

1)根据该机工作要求及整机空间布局情况设计的全齿轮式传动系统可较好地对整机需求动力进行传输,实现物料的切割捡拾、喂入及切碎抛送等。

2)设计的夹持喂入装置驱动齿轮系可方便地对喂入辊的喂入转速进行调整,并可在不停机的情况下控制喂入辊进行反方向运转,实现“反吐”功能,可及时清理喂入通道中堵塞的物料。

3)设计的滚筒式切割捡拾装置驱动齿轮系可有效地对青贮玉米进行切割喂入,切割速度、喂入速度及机组前进速度匹配较好,无物料的漏切现象产生。

4)田间试验表明:在不同切碎动刀数量与不同的喂入度下,物料的理论切段长度与实际值吻合较好,且符合相关标准要求。