一体式烟秆拔秆粉碎机设计与仿真

2018-08-10张大斌余朝静舒成松刘维岗黄德云张纪利

张大斌,余朝静,舒成松,刘维岗,黄德云,曹 阳,张纪利

(1.贵州大学 机械工程学院, 贵阳 550025;2.贵州科尔达客机电设备有限公司,贵阳 550003;3.广西中烟工业有限责任公司,南宁 530001)

0 引言

烟草是我国最重要的经济作物之一,种植面积和产量均居世界首位,在我国国民经济当中有着举足轻重的作用[1]。据统计,2012年我国烟草种植面积达到141.2万hm2,其副产物烟秆的产量为2 330万t[2]。随着烟草种植面积的增加,大量的烟秆残留田间,为了避免烟秆及其根部腐烂在土壤中成为病虫害和病毒的传染源,影响来年烟草的种植与生长,需要在烟叶收获后立即拔除烟秆[3-4]。由于我国在烟秆收获方面的机械化程度低,烟叶采摘结束后通常由人工进行烟秆的清理工作,费时费力,且拔出后的烟秆通常被随意弃在烟田中或者就地焚烧,废弃烟秆资源没有得到有效利用,反而严重地污染了环境[5]。因此,开展烟秆的机械化回收和综合利用成为现代化烟草农业不可忽视的重要环节。

作为烟叶收获后的重要副产品, 烟秆的资源化利用较广,如可以用来制备活性炭[6],也可以从中提取果胶[7]、低聚木糖[8]等化学原料,还可以用于造板[9]、造纸[5,10]、生产肥料[11]及生物质燃料[7]等。不言而喻,开展烟秆的资源化利用具有显著的社会、经济和生态效益。目前,烟秆的综合利用大都需要将烟秆送至车间进行二次加工(烘干、粉碎、压缩成型等),费时费工,而且烟秆密度小,空间大,运输不便。另外,现有拔秆机械或是效率不高,或是操作不便,或是需要辅助收集、清理工序,整体体现出适应性差的特点,而具有烟秆拔起、收集、清理和粉碎的一体化设备能够解决烟秆回收利用运输不便等问题,以及综合利用预处理环节存在的主要问题,促进烟秆的高效综合利用。目前烟秆拔秆机构的研究还不够成熟,拔秆机构存在功率消耗大、受力不均、振动较大等问题。基于以上背景,开展了一体式拔秆粉碎机拔秆机构的研究。

1 总体结构与工作原理

1.1 总体结构

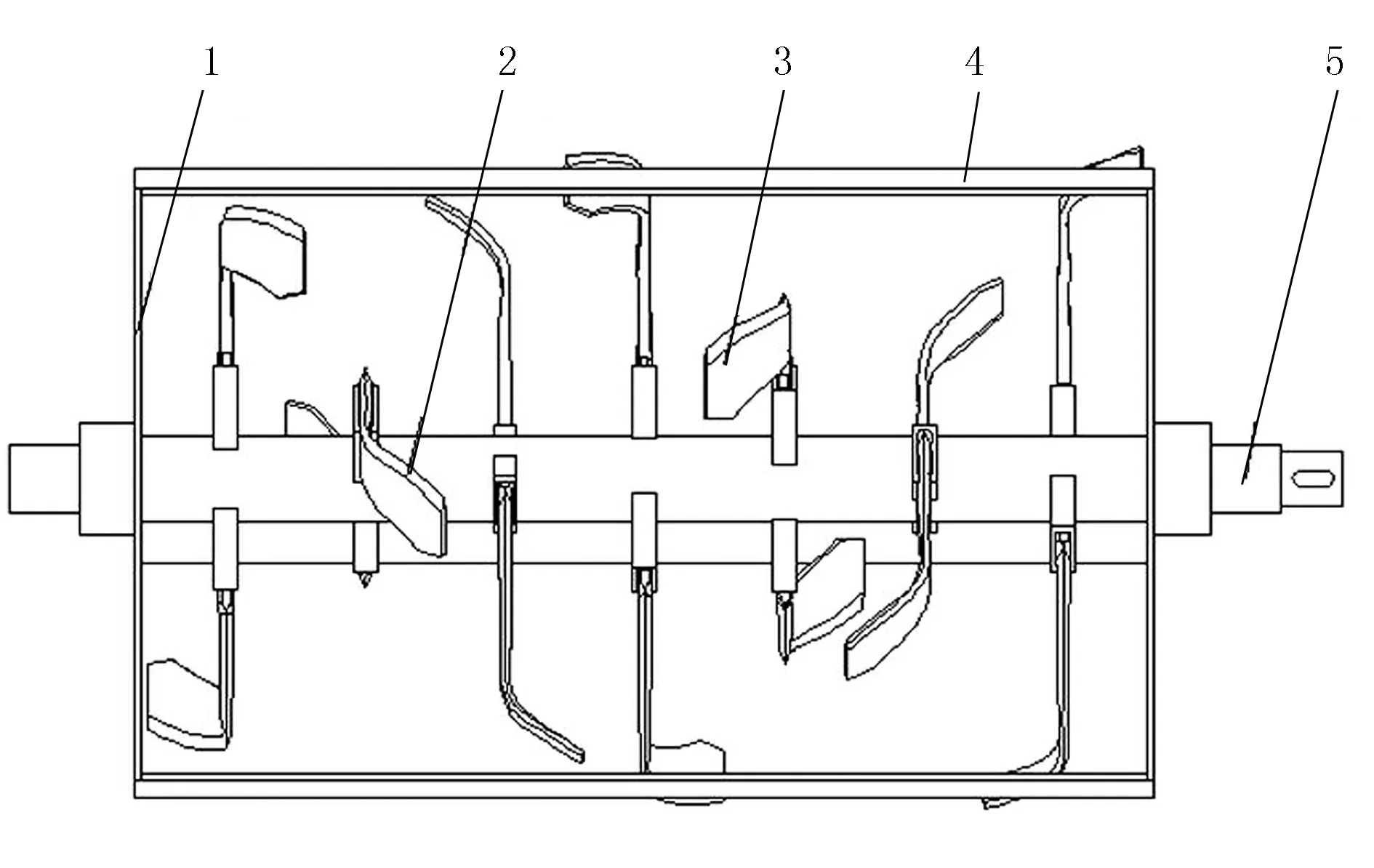

一体式烟秆拔秆粉碎机能一次完成烟秆的拔起、抓取、输送、清理和粉碎抛送等工作,主要由拔秆刀辊、输送对辊、粉碎机构、液压传动系统及机架等组成,如图1所示。其中,拔秆刀辊采用掘蔸式刀辊结构设计,输送对辊主要由齿梳、输送对辊Ⅰ、输送对辊Ⅱ、输送对辊Ⅲ和浮动对辊Ⅳ组成,粉碎机构采用秸秆揉丝机,液压传动系统主要由齿轮泵、管路、阀件、油箱、PLC、压力传感器和3个液压马达组成。

1.2 工作原理

移动式烟秆拔秆粉碎机配套动力为四轮拖拉机,由拖拉机三点悬挂装置为拔秆粉碎机提供行进动力和调节拔秆入土深度。拖拉机通过输出主轴带动齿轮泵为液压系统提供动力,由齿轮泵带动3个液压马达分别为拔秆刀辊、输送对辊和粉碎机构提供动力,并实现各功能部件的单独调速。

作业时,刀辊液压马达驱动刀辊旋转,刀辊反转,刀辊弯刀由烟垄垄底开始切削土壤,以疏松烟垄土壤,并将烟蔸掘出地面;在拔秆横刀作用下将整棵烟秆和土块向后抛掷至后部输送对辊,以避免烟秆与刀辊的缠绕、堵塞;进入输送对辊的烟秆在多级对辊的旋转推送和抛掷作用下,实现烟秆的输送、烟蔸去土等工序;对辊液压马达通过链传动带动输送对辊Ⅲ转动,并由输送对辊Ⅲ通过链传动带动各级输送对辊,在浮动输送对辊Ⅳ作用下被强制喂入到粉碎机构,完成烟秆的均匀粉碎并抛送至收集车,实现烟秆的连续拔秆粉碎作业。

1.刀辊 2.齿梳 3.输送对辊Ⅰ 4.三点悬挂 5.刀辊液压马达 6.刀辊传动减速箱 7.输送对辊液压马达 8.输送对辊Ⅲ9.摆臂 10.输送对辊Ⅳ 11.烟秆粉碎机 12.粉碎机液压马达 13.机架 14.壳体 15.输送对辊Ⅱ 16.拔秆耕深调节轮

2 关键部件设计

2.1 拔秆刀辊设计

2.1.1 拔秆刀辊结构设计

拔秆是烟秆收获的工艺难点,既要求不漏拔、拔秆功耗低,又要求保持烟蔸完整性、适应性好。拔秆刀辊作为拔秆粉碎机的核心工作部件,其结构和参数对拔秆作业的拔秆质量、工作稳定性、功率消耗和机组的平衡性等指标有较大影响。本文采用掘蔸式拔秆刀辊结构设计,其主要由刀轴、左旋弯刀、右旋弯刀 、拔秆横刀、刀座及刀盘等组成,如图2所示。

1.刀盘 2.左旋弯刀 3.右旋弯刀 4.拔秆横刀 5.刀轴

该结构的特点是:掘蔸式拔秆刀辊利用旋耕原理,在执行机构根茎掘起刀辊上安装弯刀和拔秆横刀,工作时旋转刀辊的刀片随着机具的前进反转入土挖掘,并将烟蔸掘出。该机对不同烟垄具有良好的适应性,能有效解决烟秆的漏拔和拔断问题,并能有效降低刀辊切土阻力和拔秆作业功耗[12];同时,刀辊式结构还能对烟垄起到耕整作用,减少了第2年烟田耕整工作量。

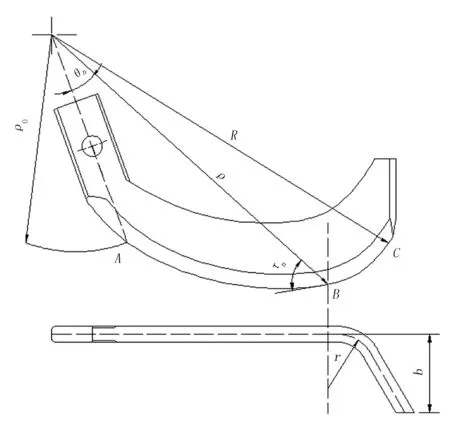

2.1.2 弯刀主要参数确定

弯刀作为拔秆刀辊的主要工作部件,主要作用是对烟垄进行切削,以疏松烟垄土壤并将烟蔸掘出地面,并对烟秆向后抛掷输送,以完成连续拔秆作业。因此,为满足拔秆要求并减少刀辊缠草和提高弯刀正切面抛土性能,对Ⅲ型弯刀进行改进设计来作为拔秆机刀辊弯刀。其主要参数有:回转半径、侧切刃、正切刃、正切部弯折半径和工作幅宽等[13],结构图如图3所示。

1)回转半径。为满足烟秆的拔秆农艺要求和实现烟垄的耕整作业,弯刀回转半径R应大于垄高。同时,在一定的拔秆入土深度和作业速度下,应选择大回转半径、小转速以降低机组功耗[14],但过大的回转半径会增大机组外形尺寸。因此,综合各因素,取R=250mm。

2)弯刀刀刃设计。弯刀刀刃的设计包括正切刃和侧切刃两部分。本文弯刀的侧切刃曲线采用等进螺旋线(阿基米德螺线),为保证弯刀对烟蔸根系切断较少,耕底较为平整,正切刃曲线位于刀辊的外圆柱面上,即在侧视图上其投影为圆弧。正切刃与侧切刃两段刃口间以圆弧线光滑过渡[13]。

3)正切部弯折半径。弯刀正切部弯折半径r是弯刀的一个重要参数。r过大时,弯刀抛土性能较低,不利于烟秆和土块的抛送,易造成堵塞;而r过小时,功率消耗较大,弯折圆弧处易黏土,并且会降低弯刀弯折处强度,影响使用寿命[13]。试验表明:针对不同的烟垄条件和土壤特征,取r=30~40mm时能较好满足刀辊拔秆要求,文中取r=30mm。

4)工作幅宽。增大弯刀的工作幅宽可减少刀辊上弯刀数量,以及弯刀对烟蔸根须的损伤和切断,有助于烟蔸的完整掘起;而工作幅宽过大会增加刀辊的功率消耗,易造成刀辊的缠草和堵塞,还将影响弯刀的刚度。试验表明:针对不同的烟垄条件和土壤特征,弯刀幅宽取b=30~50mm时能较好满足刀辊拔秆要求,文中取b=30mm。

图3 刀辊弯刀结构图

2.1.3 弯刀排列设计

弯刀的排列方式是决定拔秆粉碎机性能的重要因素,对刀辊的拔秆作业质量、功率消耗、平衡性能及使用寿命等都有很大的影响。刀辊常见的排列方式有螺旋线排列、对称排列、交错平衡排列3种方式[15]。为使刀辊拔秆作业质量较好、工作阻力小、受力均匀和拔秆效率高,本文提出了弯刀在刀辊上的4n±2最优数列双螺旋线排列法。该法将弯刀在刀辊上按双头螺旋线排列,两螺旋线旋向相反、升角相同,同条螺旋线上安装同向刀片,相邻的螺旋线上安装反向刀片。弯刀安装于刀辊轴的刀座上,同一截面上安装两把反向弯刀,其刀座间相位夹角为180°。

根据名义工作幅宽B和截面间距L,初步计算出切削区数mQ、截面数m、总刀数N和实际工作幅宽Bs。

其中,mQ取整数,N满足4n±2的数列规律(n为自然数),名义工作幅宽与实际工作幅宽差值ΔB小于10mm。

依据烟秆拔秆农艺要求,取700mm≤B≤1 100mm,100mm≤L≤150mm,初选名义工作幅宽B=700mm,截面间距L=100mm。计算得到实际工作幅宽ΔB=700mm,截面间距L=100mm,截面数m=8,总刀数N=14,弯刀相继工作的相位差为θ=25.7°,同一螺旋线上的相邻弯刀的相位差U=51.4°。

2.2 输送对辊设计

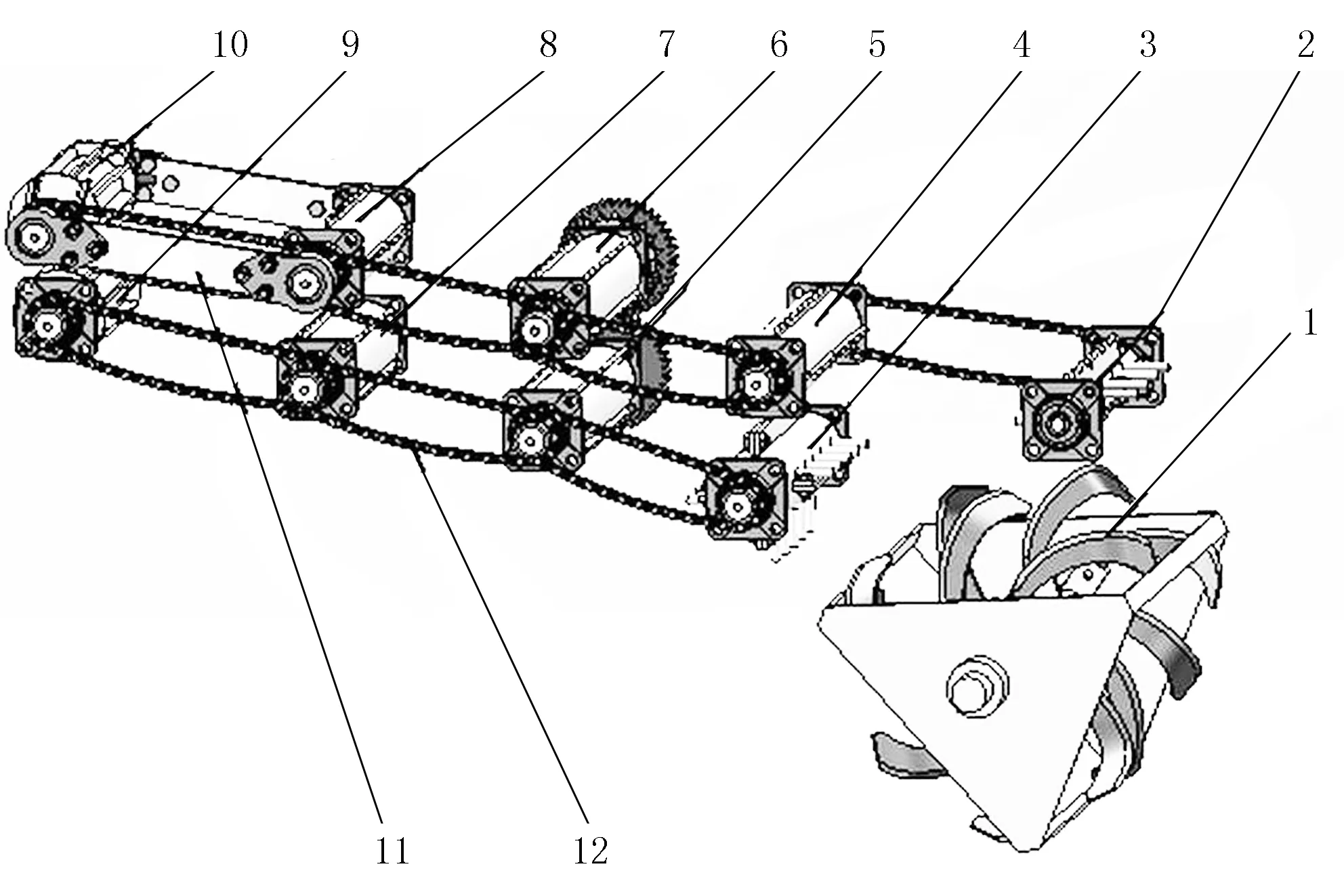

2.2.1 输送对辊结构设计

本文设计的输送对辊由齿梳、对辊Ⅰ、对辊Ⅱ、对辊Ⅲ、对辊Ⅳ和链传动系统等组成,主要完成烟秆、土块等混合物的有效分离和烟秆的稳定输送,其结构如图4所示。输送对辊由对辊液压马达提供动力,并通过链传动使各辊均有动力,增强了输送能力。齿梳和对辊Ⅰ下辊设置成齿钉结构,增强了烟秆抓取能力,并具有很强的去土效果。对辊Ⅰ上辊、对辊Ⅱ和对辊Ⅲ设置成锯齿式结构,实现输送过程中烟秆的顺序调直、稳定输送和烟蔸附土的清理,并能保证烟蔸根须的完整性。由于1棵完整烟秆的烟蔸部分与茎秆部分尺寸相差较大,为保证输送对辊对喂入粉碎机构的烟秆有压紧夹持作用,对辊Ⅳ设置成齿板式结构并且上辊设置为浮动结构,实现了烟秆的均匀喂入,保证了烟秆的粉碎质量。

1.刀辊 2.齿梳 3.对辊Ⅰ下辊 4.对辊Ⅰ上辊 5.对辊Ⅱ下辊 6.对辊Ⅱ上辊 7.对辊Ⅲ下辊 8.对辊Ⅲ上辊 9.对辊Ⅳ下辊 10.对辊Ⅳ上辊 11.对辊Ⅳ上辊限位秆 12.对辊链传动

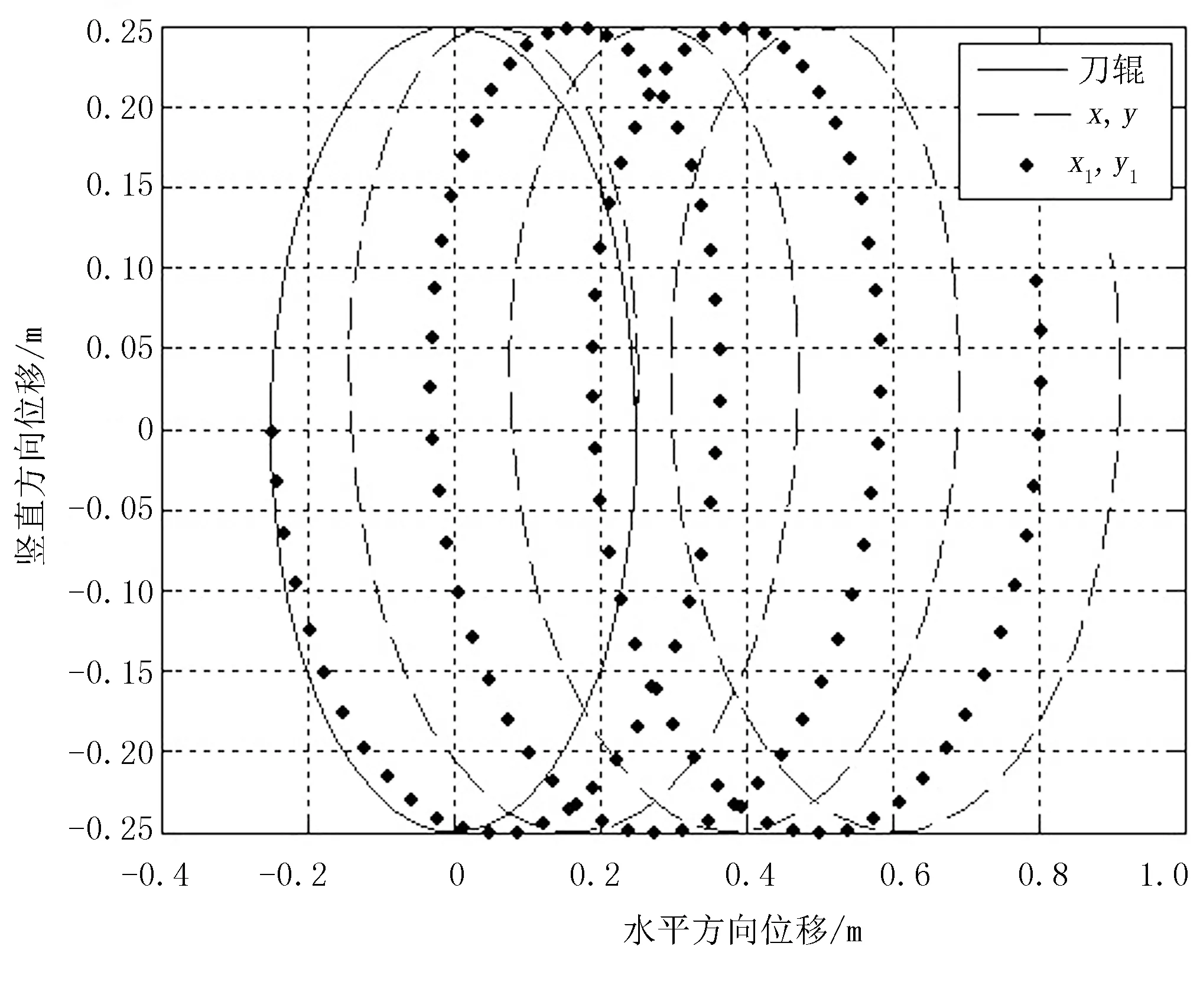

2.2.2 输送对辊参数确定

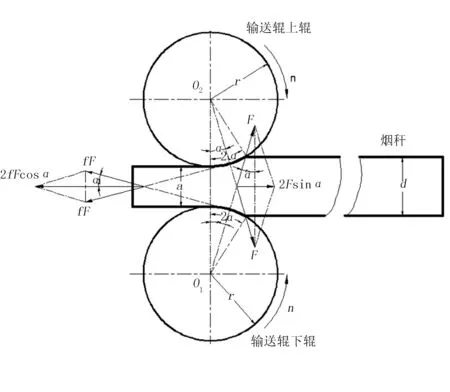

1)输送对辊直径。输送辊的直径是影响烟秆的抓取、输送、清理、喂入及粉碎质量的一个重要参数。输送辊直径越小,机组的结构尺寸也就越紧凑;但直径过小时,易引起打滑、缠绕,甚至不能输送烟秆;输送辊直径相对较大时,与烟秆的接触面积会增大,输送稳定性也会越好。因此,输送辊的最小直径应以能稳定输送烟秆为前提[16]。机组工作时,烟秆通常是一棵棵顺序拔起并进入输送辊中,对烟秆输送过程及其受力进行分析如图5所示。

图5 输送辊工作过程分析

输送对辊工作时,对烟秆产生的作用力为F,上下输送辊对烟秆的摩擦力为f·F。因此,输送辊能完成烟秆输送的必要条件为[16]

2F·fcosα≥2Fsinα

故f=tgφ≥tgα,即φ≥α。

式中α——F与上下输送辊轴心线夹角;

φ——烟秆对输送辊表面摩擦角。

1.1 资料来源 选择本院收治的卵巢肿瘤患者126例,根据组织病理学检查结果分为卵巢癌组67例,年龄29~65岁,中位年龄52岁;卵巢良性肿瘤组59例,年龄29~68岁,中位年龄49岁。卵巢癌组中上皮性卵巢癌34例,浆液性卵巢腺癌26例,透明细胞性卵巢癌7例。卵巢良性肿瘤组中卵巢囊肿37例,卵巢纤维瘤12例,卵巢畸胎瘤5例,卵巢炎性包块5例。另选择在本院体检的健康女性59例列为健康对照组,年龄26~67岁,中位年龄53岁。所有研究对象均无心、肝、肺及胃等重要脏器疾患。本研究经医院伦理委员会批准,患者知情同意。

由输送辊工作过程分析可知,若输送烟秆直径为d,经输送对辊压紧后变为a,输送辊半径为r,则

O1O2=2r+a=2rcos2α+d

因φ≥α,所以得

秸秆对输送辊表面摩擦角φ为17°~27°,文中取烟秆对输送辊摩擦角为φ=20°,取d=40mm,a=30mm,计算得到输送辊直径为D≥43mm。

2)输送辊转速。本课题烟秆粉碎颗粒主要用于生物质燃料的压缩成型,目前适用于烟秆粉碎长度的准确公式还没有,借鉴喂入机构及粉碎原理相似的青饲料收获机的粉碎长度计算公式[17],则

lp=60000Vw/nz

式中lp——秸秆切碎长度(mm);

Vw——喂入辊的喂入速度(m/s);

n——切碎器的转速(r/min);

z——为切碎器上的动刀片数。

已知lp≤40mm,n=1 500r/min,z=3,计算得到Vw=2.8m/s。

为满足烟秆粉碎粒径要求,输送辊喂入速度需小于Vw。同时,依据课题作业指标和拔秆作业工艺要求,刀辊设计回转半径为R=250mm,设计转速为n2=110r/min,为避免烟秆的堵塞,输送对辊线速度需大于刀辊线速度,可得27.5≤n1r1≤28.66。其中,n1为输送辊转速(r/min);r1为输送辊半径(mm)。转速n1和r1越小,粉碎粒径越小。然而,n1、r1过小会影响拔秆作业效率,同时为实现烟秆的顺序调直和稳定输送,各级对辊速度逐级增加[18]。结合式(5)、式(7)及以上分析,最终确定各对辊直径为D=100mm,对辊Ⅰ、对辊Ⅱ、对辊Ⅲ和对辊Ⅳ转速分别分别为:nⅠ=551r/min,nⅡ=551r/min,nⅢ=570r/min,nⅣ=570r/min.

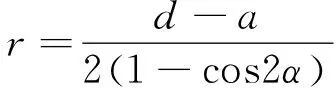

2.3 液压系统设计

目前,在集拔秆、输送、清理、粉碎的一体式烟秆拔秆粉碎机及其工作参数和功率分配的研究还未见报道。因此,为实现拔秆粉碎机工作过程中拔秆刀辊、输送对辊和粉碎机构的单独调速,较好完成烟秆的拔秆、输送和粉碎作业,并得到拔秆刀辊、输送对辊和粉碎机构的最优工作参数组合和功率消耗,机组传动系统采用液压传动系统设计,同时采用液压传动系统设计还能简化传动系统的复杂性。本文设计的液压传动系统原理图如图6所示。系统通过拖拉机输出主轴驱动齿轮泵提供液压油源,去驱动拔秆刀辊马达后再串联驱动输送对辊马达和粉碎机马达。触摸屏通过PLC控制比例流量阀,对刀辊马达、输送对辊马达和粉碎机马达的转速进行控制调节。在系统中设置转速传感器和压力传感器,能实时显示各马达的转速和压力变化,并得到各拔秆刀辊、输送对辊和粉碎机构的功率消耗,从而为拔秆粉碎机功率分配提供了依据。

1.油箱 2.球阀 3.液位计 4.温度计 5.空气滤清器 6.吸油油滤 7.吸油软管 8.液压泵 9.高压软管 10.压力传感器 11.溢流阀 12.高压油滤 13.比例流量阀 14.单向阀 15.拔秆刀马达 16.转速传感器 17.比例流量阀 18.比例流量阀 19.喂入辊马达 20.粉碎机马达 21.PLC 22.触摸屏 23.散热器 24.回油油滤

3 刀辊仿真分析

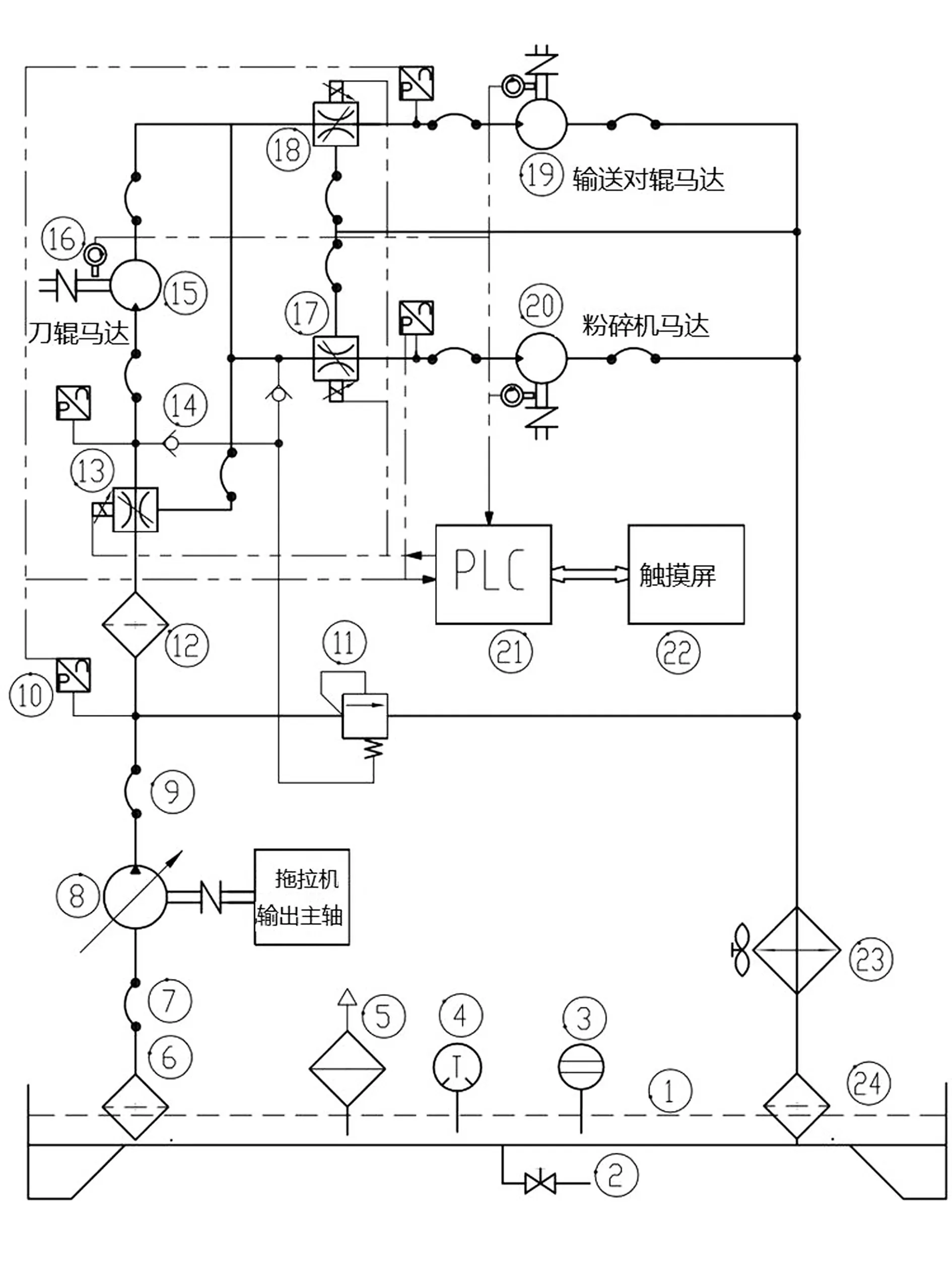

拔秆粉碎机作业时,刀辊上弯刀一边随机组的前进而前进,一边随刀辊的旋转而旋转,其绝对运动是由拔秆粉碎机的前进所具有的直线运动和弯刀的圆周运动所合成的。因此,刀辊上弯刀端点的运动方程为[13]

式中vm——机组前进速度;

R——弯刀端点旋转半径;

w——刀辊旋转角速度。

在刀辊单元切削小区内设置的弯刀数Z=2时,同一切削小区内的第2把弯刀的运动方程为

弯刀端点位移方程两边对时间求导得到弯刀端点速度方程,其表达式为

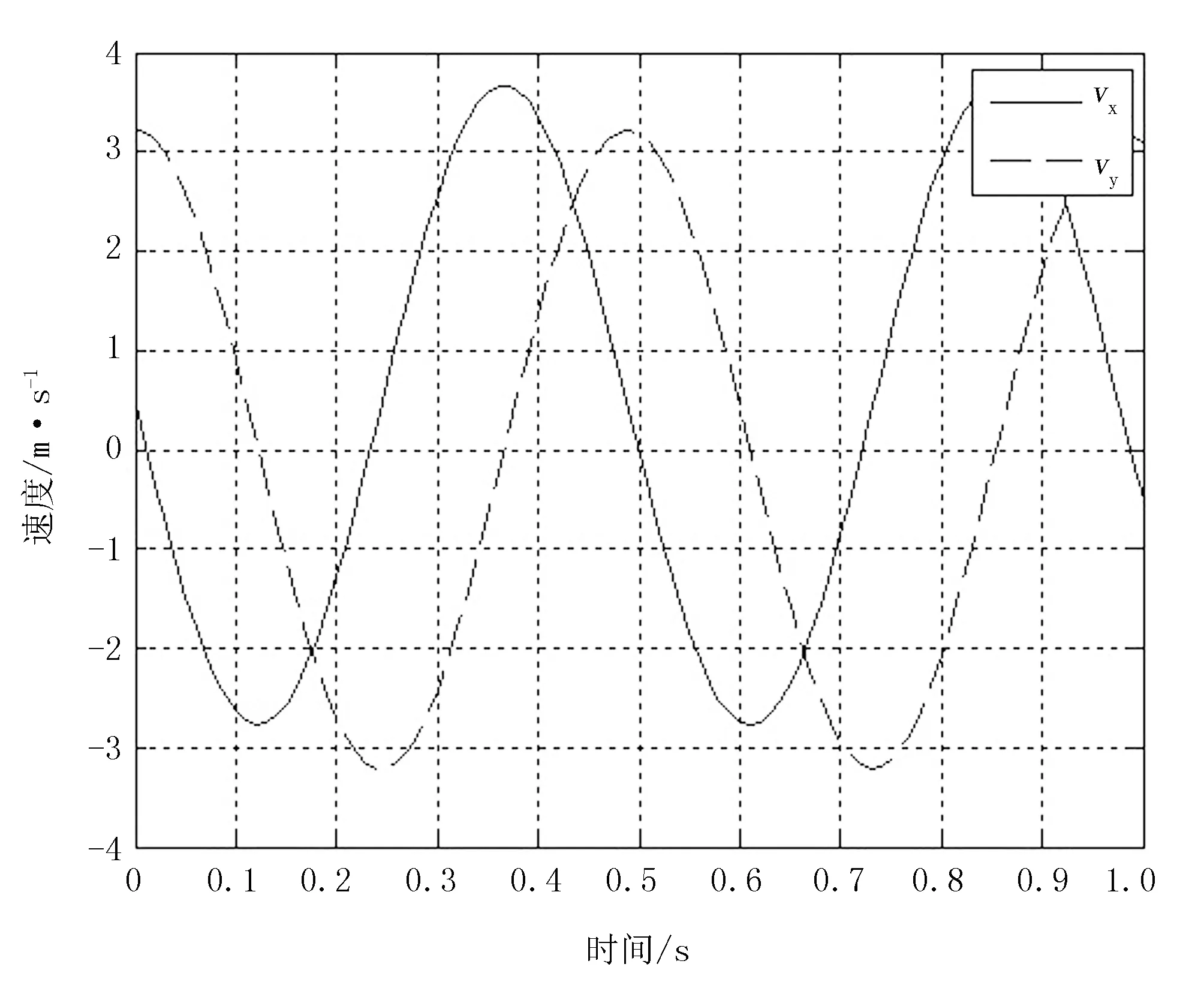

式中vx——弯刀端点沿x方向的速度分量;

vy——弯刀端点沿y方向的速度分量。

依据课题作业指标要求和拔秆粉碎机拔秆作业对切土节距的要求及功率消耗最小原则,取拔秆机前进速度vm=0.37m/s,刀辊转速为n=110r/min。通过对弯刀的运动分析及在所选取的拔秆粉碎机前进速度和拔秆刀辊转速下,利用MatLab对弯刀的运动进行仿真,以进一步验证所选参数的合理性。图7为弯刀拔秆切土轨迹,图8为弯刀位移随时间的变化曲线。由图7、图8可知:在所选参数下,弯刀运动轨迹为余摆线,弯刀端点沿x方向的速度分量存在与拔秆机前进方向相反的情况。也就是说,vx<0时,弯刀能向后抛掷烟秆,能满足拔秆作业要求[19]。

图7 弯刀拔秆切土轨迹

图8 弯刀端点沿x、y方向速度分量变化曲线

4 结论

1)设计了具有烟秆拔起、抓取、输送、清理及粉碎抛送的一体化设备,实现了烟秆的机械化回收,并对其关键部件拔秆刀辊、输送对辊和液压传动系统分别进行了设计。

2)通过设计与分析,确定了拔秆刀辊弯刀参数和弯刀的4n±2最优数列双螺旋线排列。弯刀参数为:回转半径R=250mm,正切部弯折半径r=30mm,工作幅宽b=30mm。另外,得到了输送对辊的结构和参数:其结构主要由齿梳、对辊Ⅰ、对辊Ⅱ、对辊Ⅲ、对辊Ⅳ和链传动系统等组成,输送辊直径为D=100mm;各输送辊转速分别为:nⅠ=551r/min,nⅡ=551r/min,nⅢ=570r/min,nⅣ=570r/min,并完成了液压系统的设计和各液压元件的选型。

3)利用MatLab对弯刀的运动进行仿真分析,结果表明:在所选参数下弯刀运动轨迹为余摆线,弯刀端点沿x方向的速度分量存在vx<0,弯刀能向后抛掷烟秆,满足拔秆作业要求,验证了所选参数的合理性。