一种木薯收获机仿生挖掘铲的设计方法

2018-08-10益爱丽廖宇兰吕凯英

益爱丽,廖宇兰,吕凯英,熊 佳

(海南大学 机电工程学院,海口 570100)

0 引言

木薯主要分布在热带及亚热带地区。19世纪20年代,木薯最早传入我国广东,几十年过去后,目前不止广东,广西、云南及海南也成为主要分布省区,同时贵州、福建、湖南和江西也有少量种植。由于木薯耐干旱、耐贫瘠的特点,对生长环境要求较低,同时木薯容易管理且不与其他粮食作物争地,导致木薯广受欢迎[1-2]。根据相关数据显示,2009年我国木薯的种植面积约为100万hm2。木薯收获方式在木薯产业中有重要的影响,随着种植量的扩大,简单的人工收获已无法满足。木薯收获机械化将是我国木薯方面的主要趋势之一,薯收获机械化不但有利于提高木薯产业的生产效率,更可以推动我国木薯产业发展进程。挖掘铲作为木薯收获机的关键部件,如何减小挖掘阻力是优化挖掘铲的一大难点。目前存在的挖掘铲排土功能不理想、土壤的附着越多所需牵引力越大的问题,不仅对木薯的收获有影响,而且会降低木薯挖掘机寿命,甚至损坏木薯挖掘装置。挖掘铲作为木薯收获机的关键部件,其结构形态与几何参数将直接影响着木薯收获机的收获效率、机械性能、机械牵引功耗及挖掘牵引阻力。因此,可靠实用的木薯收获机挖掘铲在木薯机械化收获机的研制中有极其重要的意义。

2010年,廖宇兰、孙佑攀等人设计出了4UMS-1型木薯收获机。该机配置了三角形凸面铲,该铲前段为三角平面铲和凸面铲构成,后端为栅条。三角形凸面铲前段凸面有较好的碎土效果,但入土较困难;后端栅条减轻了整体质量的同时便于碎土和落土。2012年,陈丹萍硕士论文中提出了栅条挖掘铲,该铲整体结构简单,仅由10根棒材和连接板焊接而成。栅条铲具有很好的入土性能,大幅度减轻了铲的质量,也降低了挖掘铲的牵引阻力。2015年,余瑞明设计的仿生挖掘铲以穿山甲鳞片与蚯蚓为原型,采用创新技法中的组合法和仿生法,提高了碎土能力,入土阻力较小;但该铲结构过于复杂,实际工作中漏土能力较弱,大部分土壤容易卡在支架结构上,不利于排土。2015年,王涛等人基于土壤破碎理论,结合传统的挖掘铲机构和力学分析,提出多阶式的挖掘铲[3]。此挖掘铲在木薯挖拔式收获方式下有较好的碎土性,且可减少应力集中,从而降低其变形,入土性相对提高,但排土性较低。

基于工程仿生学理论,从土壤动物挖削土壤中获得启发[4],对木薯挖掘机挖掘铲触土部件进行仿生改形设计,进而提高其减阻性能,是一种新的研究途径。模仿田鼠爪趾弯曲轮廓形状设计的仿生弯曲型深松部件减阻效果明显[5-6]。狗是一种挖掘能力强的动物,作为主要触土部件,其爪趾在构形与形态方面处于最优化状态,可将切削土壤时的阻力减至最小。因此,提取狗前爪的下轮廓侧面曲线信息,设计出木薯收获机的仿生挖掘铲。该挖掘铲的设计会大大减少木薯上土壤的附着,有利于木薯挖掘收获机的工作。

1 木薯种植模式

海南地区木薯种植采用垄作模式,如图1所示。研究表明[7]:木薯种植的株距80cm,行距85cm,平均偏心距为20cm。考虑到木薯的收获率,挖掘铲工作幅宽设置为40cm;为避免车轮碾压木薯,故选用轮距为600mm的雷沃欧豹M804拖拉机作为牵引动力设备。

图1 木薯种植示意图

2 整机结构与工作原理

2.1 整机结构

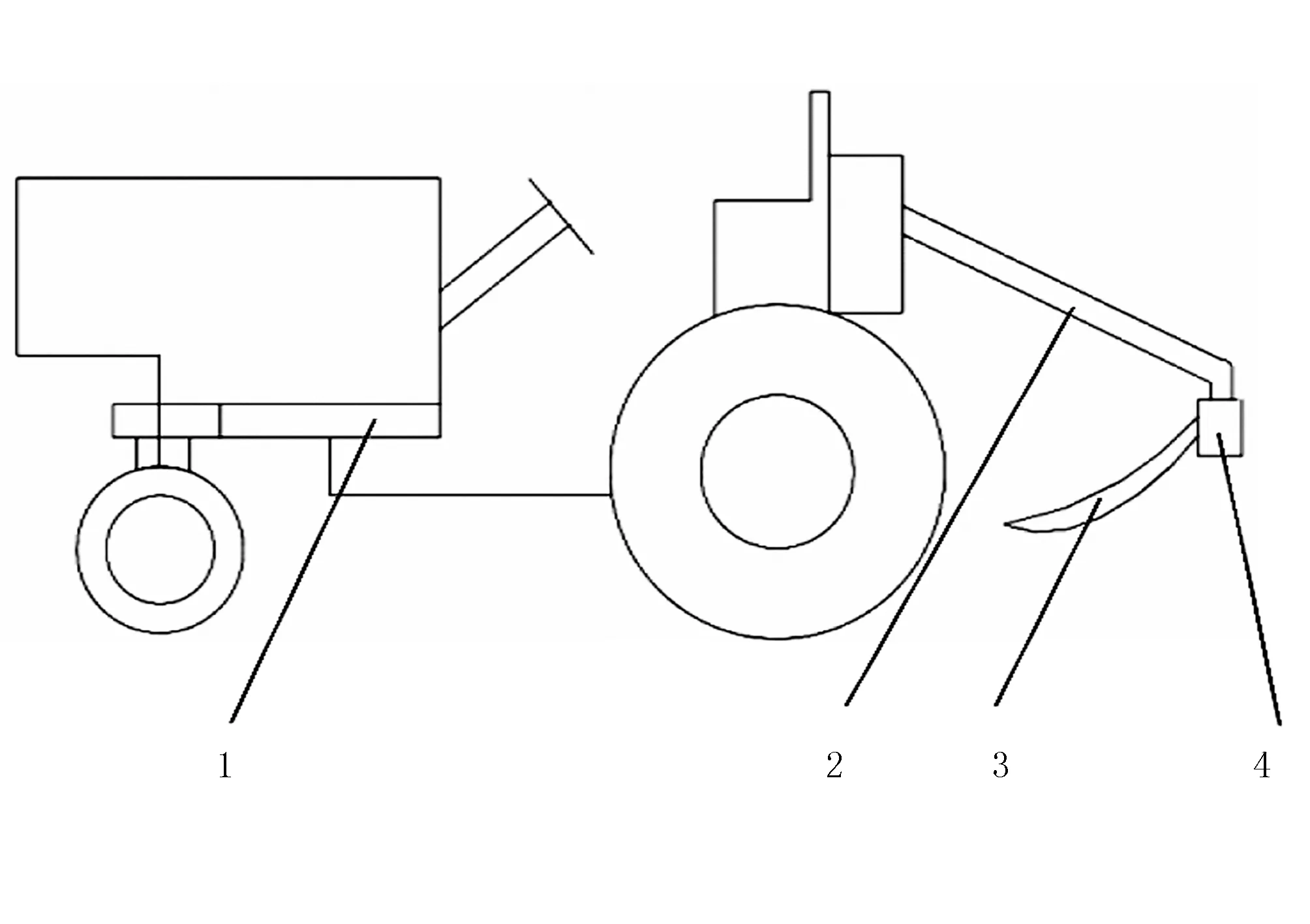

挖拔式木薯收获机主要由牵引悬挂装置、机架及挖掘装置组成,如图2所示。

1.拖拉机 2.悬挂装置 3.挖掘铲 4.机架图2 整机结构示意图

2.2 工作原理

工作时,轮式拖拉机在前面牵引着后面的挖拔式木薯收获机前进,挖掘部件正对着木薯种植的方向,挖掘部件对木薯块根周围土壤进行松土;随着挖掘部件的前行,木薯块根被拖拽出地面,从而完成木薯的收获。

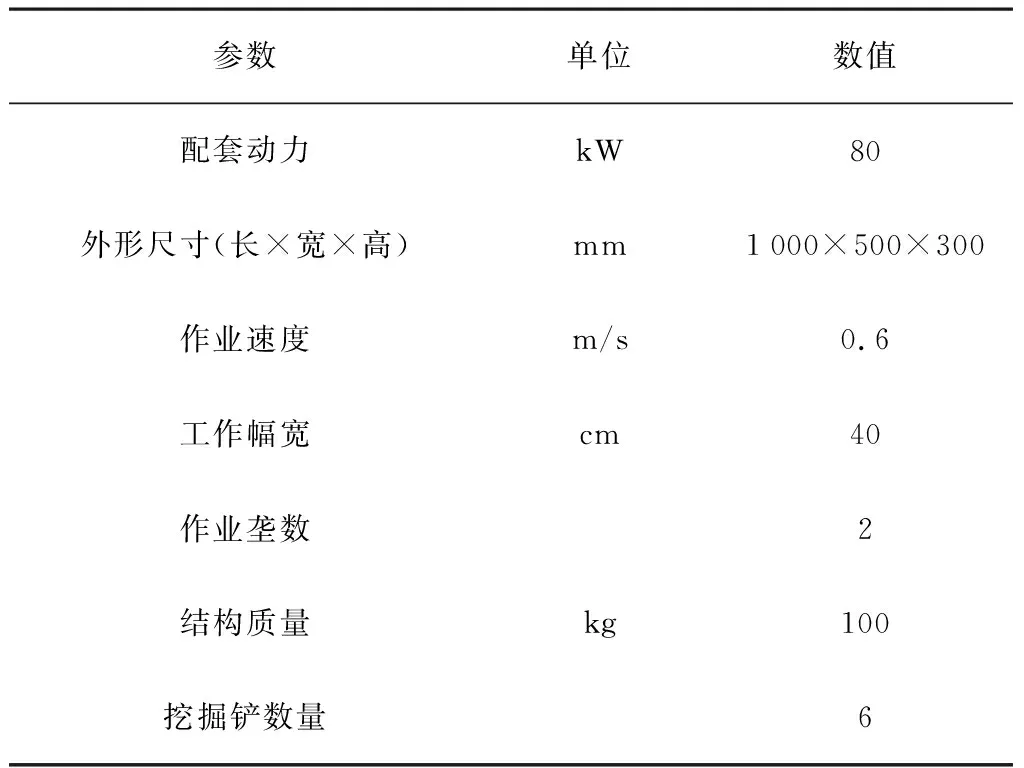

2.3 主要技术参数

挖拔式木薯收获机主要通过挖掘部件对木薯块根周围土壤进行松土和对木薯块根的推拉作业等方式,完成木薯块根的收获。其整机结构采用轻量化机架设计[8-9],挖掘部件通过焊接方式与机架相连,机具结构紧凑简单、质量轻、可通过调节入土深度及入土角适应不同种植深度的木薯收获作业的特点,改善了机具作业的通用性及灵活性,减轻了热区木薯种植户的劳动强度,提高了木薯收获效率,促进了热区农业经济的发展。挖拔式木薯收获机主要技术参数如表1所示。

表1 木薯收获机主要技术参数

3 关键部件的设计

3.1 设计依据

仿生学是人类对自然万物的一种模仿,在优胜劣汰的生存法则下,每个生物都有自身生存下来的优点,人们将这些优点进行学习与模仿。生命结构本身就融合了从材料、结构到功能多方面的优化。在仿生学的影响下,现代工业的发展迅速,因此将仿生学应用到机械设计中是一种依靠自然界进行优化与进步的方式。

3.2 爪的描述

本文选用狗爪作为土壤耕作部件,通过我国东北地区农户饲养的中华田园犬获取狗爪标本。中华田园犬是东北地区最常见的犬类,它们的爪锋利且弯曲。为了便于分析研究,本文选用田园犬5只爪中的最大爪作为研究对象。现实生活当中,狗爪的运动是复杂多变的,其运动取决于不同的情况和特有的目的。考虑到田间作业时挖掘铲的最主要的运动形式为平移运动,故本文只对狗爪的平动进行分析。

3.3 狗前爪仿生信息的获取

利用三维激光扫描仪对狗爪标本(见图3)进行扫描,从而获取狗爪的精确形状和尺寸。首先,狗爪标本被多方位扫描以获取其点集云图;然后,基于逆向工程技术,利用逆向造型软件(CorelDrawX6)对点集云图数据进行分析,从而获取狗前爪的外轮廓,将位图经过处理转换成矢量图;为方便之后的下轮廓提取,将上述图片保存为dwg格式的文件。

图3 狗前爪实物图

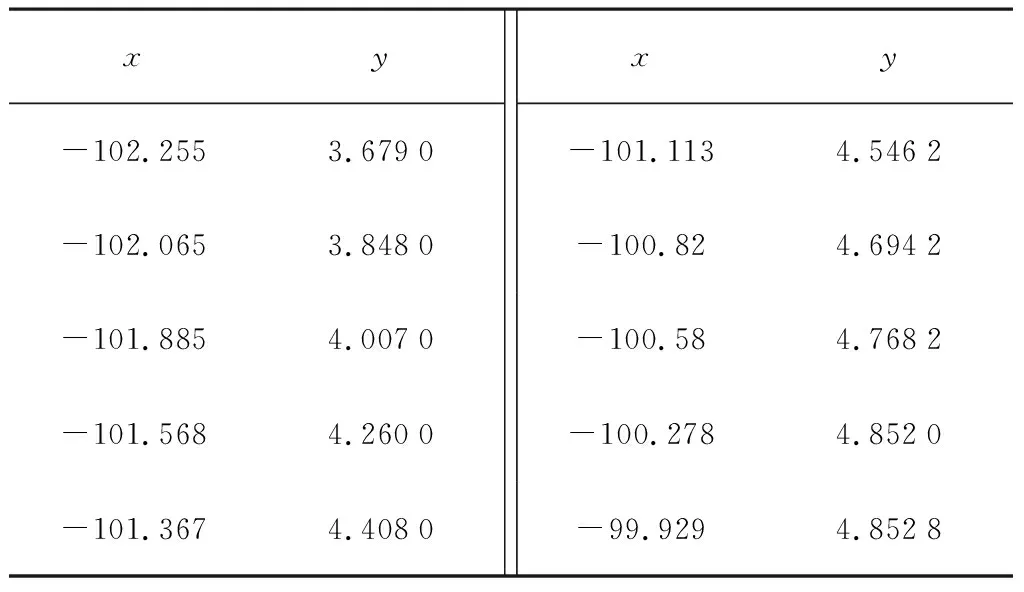

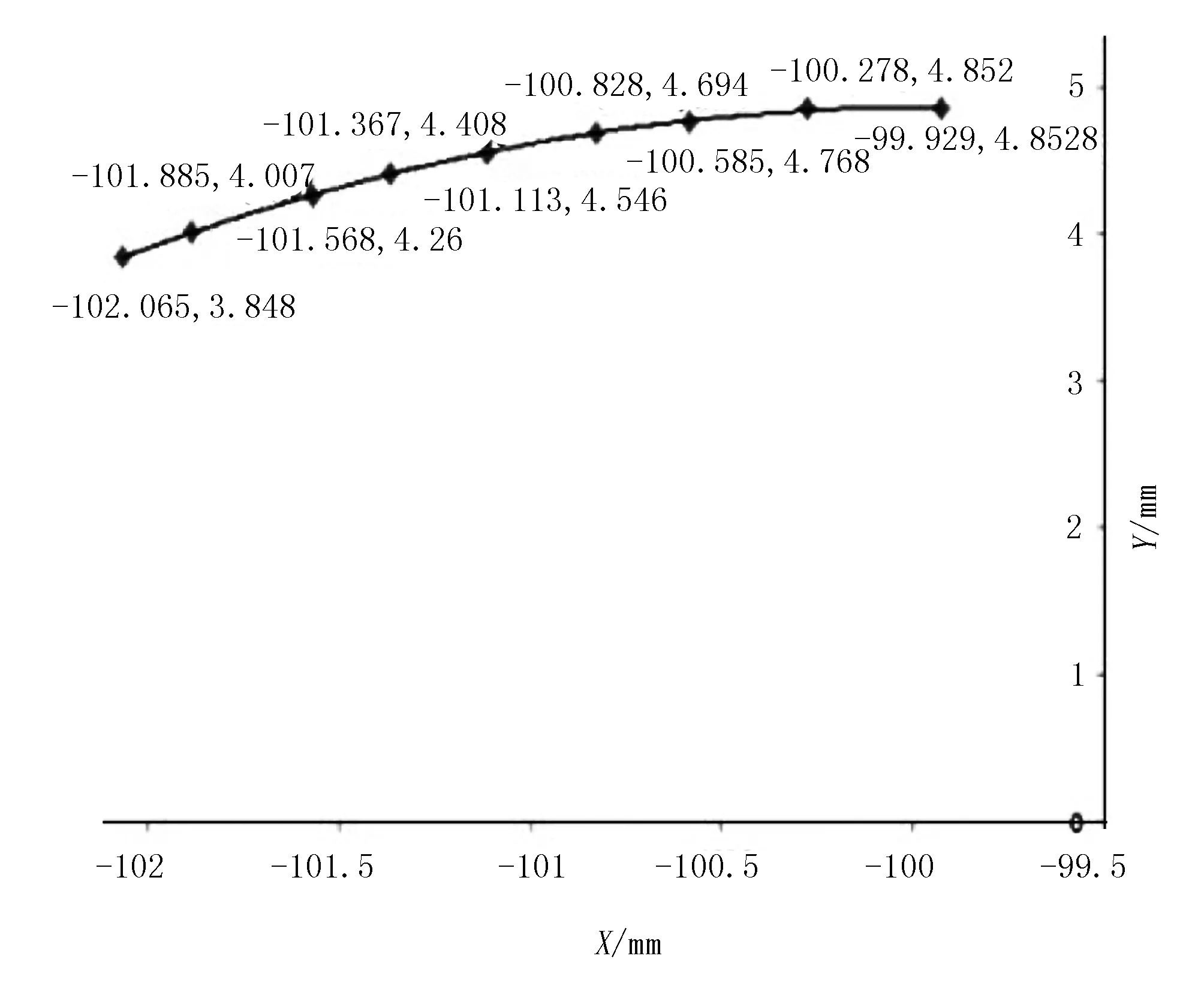

3.4 拟合函数获取

用SolidWorks软件打开狗前爪轮廓扫描图(见图4),取狗前爪下轮廓的点集坐标如表2所示,对点集坐标进行多项式拟合如图5所示。拟合函数为

y=0.2291x2+45.804x+2284.3

(1)

R2=0.999 6,回归系数接近于1,说明此函数比较贴合真实狗前爪结构。

图4 狗前爪轮廓扫描图

xyxy-102.2553.6790-102.0653.8480-101.8854.0070-101.5684.2600-101.3674.4080-101.1134.5462-100.824.6942-100.584.7682-100.2784.8520-99.9294.8528

图5 拟合曲线图

3.5 挖掘铲的仿生设计

对于本次仿生铲的设计,主要解决的问题为减小入土阻力和提高碎土能力。根据拟合方程函数,则有

f(x)=0.2291x2+45.804x+2284.3

(2)

根据测量华南号木薯单株木薯薯块在土壤中的分布宽度为530~610mm,考虑到木薯品种不同,薯块的分布宽度也不同,因此一般薯块分布范围为600~800mm[10]。研究表明:挖掘宽度为800mm时,薯块损失率仅为1.6%[11]。

由于考虑到植株莲秆中心线的偏离及不同驾驶员的操作熟练程度,所以整个铲的宽度L选择1 000mm。正常情况下,铲面倾角的大小根据挖掘高度和对土壤的破碎要求而设计,但本次设计是根据仿生狗前爪弯曲弧度而定。按照拟合函数方程,需确定的参考量分别为仿生铲在水平方向的投影长度L1或竖直挖掘深度H、铲齿后端直径D、铲齿数量N和齿间距S。为保证木薯挖净率,竖直挖掘深度H设定为40cm,则

f(x)=0.2291x2+45.804x+2284.3

(3)

由此得出仿生挖掘铲在水平方向投影长度L1=50cm。

N·D+S(N-1)=L

(4)

S≤S1

(5)

式中N——铲齿数量(mm);

D——铲齿后端直径(mm);

S——铲齿间距(mm) ;

S1——木薯最小宽度(mm) ;

L——整个铲的宽度(mm)。

此设计的仿生挖掘铲所选尺寸为S=50mm,N=6,D=100mm。

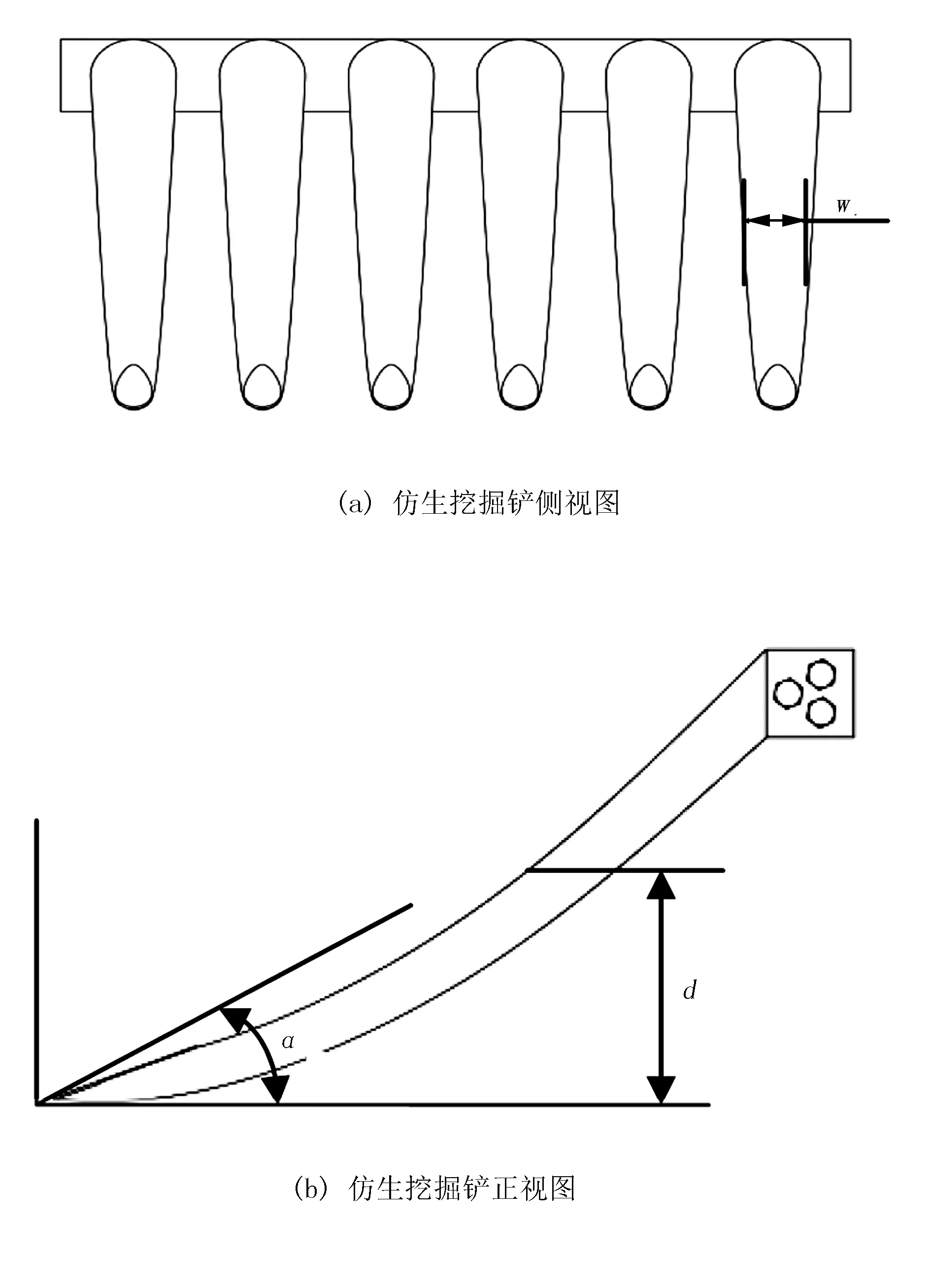

3.6 挖掘铲形状特性参数

就土壤耕作部件而言,挖掘铲与土壤的接触模型通过挖掘深度、入土角及挖掘宽度3个参数来描述,如图6所示。挖掘深度d定义为挖掘铲与土壤接触部分的垂直高度;入土角α定义为挖掘铲工作刃面与水平面的夹角;挖掘宽度w随着入土深度的不同而改变。

α为仿生挖掘铲入土角;d为挖掘深度;w为挖掘宽度。

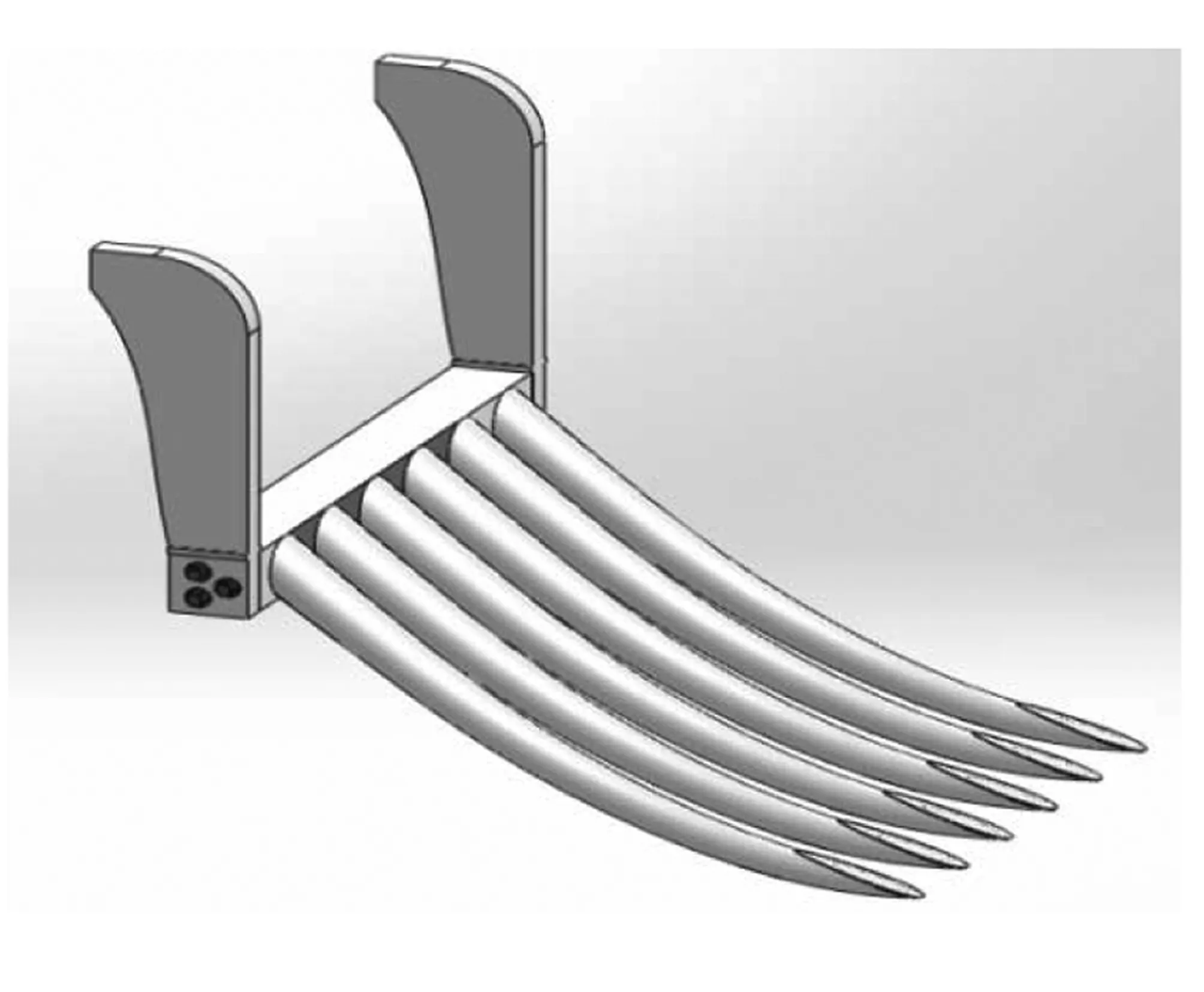

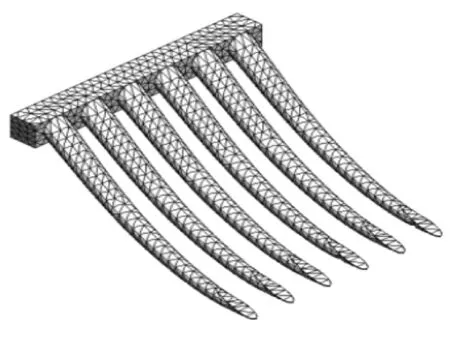

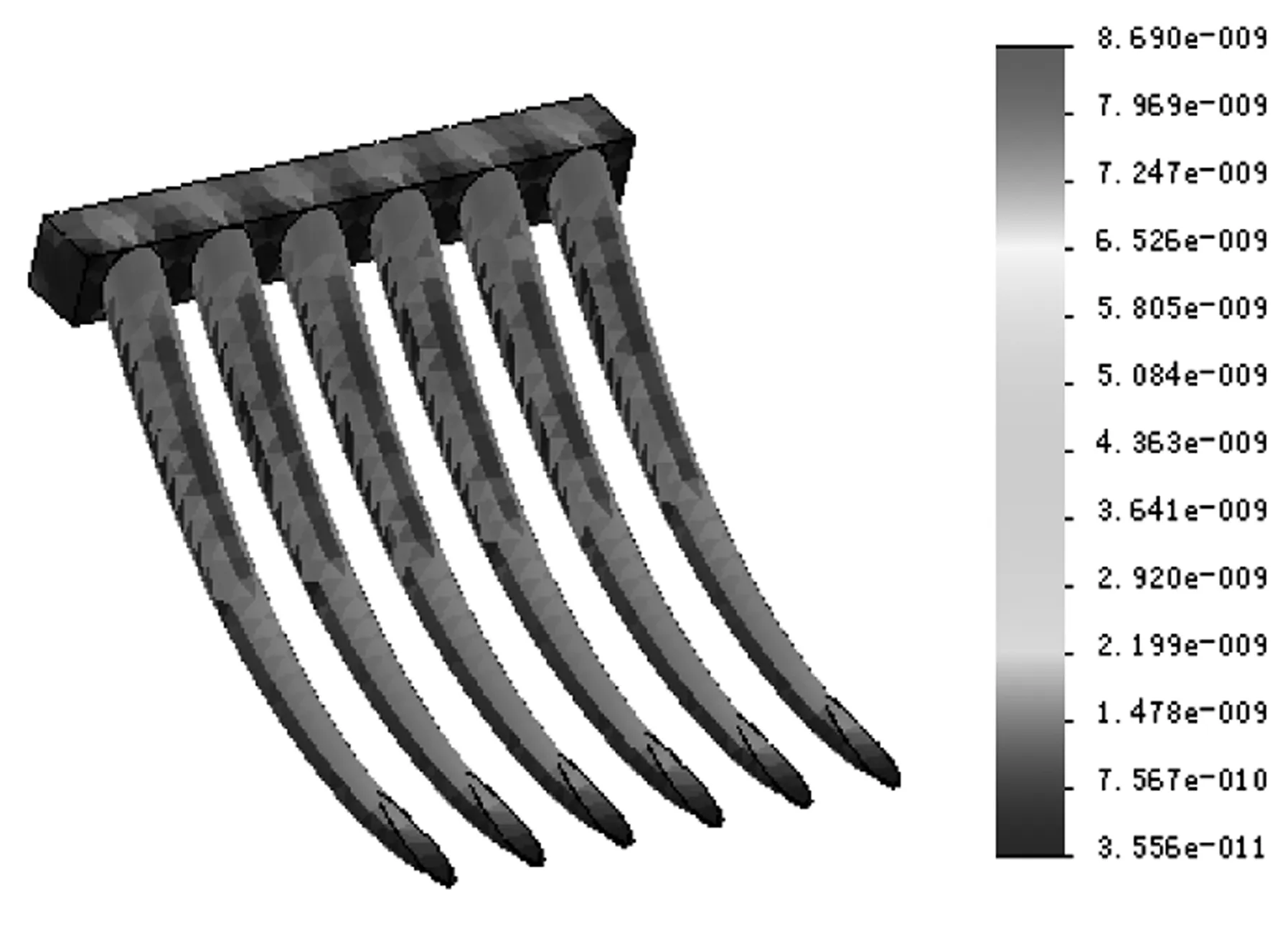

4 挖掘铲有限元静力学分析

本次设计的仿生挖掘铲由于地理及季节问题不易进行实地试验,所以选择将仿生挖掘铲进行有限元静力学分析。为得到更优化的仿生挖掘铲,将本次仿生挖掘铲设计为实心仿生挖掘铲和空心仿生挖掘铲两种,分别将两种挖掘铲进行模拟仿真。使用SolidWorks对两种仿生挖掘铲进行建模,考虑到本次对仿生挖掘铲的有限元静力学分析,排除挖掘铲与机架连接强度不够原因,故在模型中将挖掘铲的后端连接处进行加厚设计,以便于提高其强度。首先,采用自动划分网格的方式对之前建立的模型进行网格划分,如图8所示;然后,定义材料属性,本次设计的仿生挖掘铲材料类型为结构钢,弹性模量E=2.05N/m2,泊松比μ= 0.29,密度ρ=785kg/m3。其屈服强度σs≥430MPa,伸长率δ≥ 9%[12-13],这两个值可以作为设计校核值。

图7 仿生挖掘铲的三维模型

图8 网格划分模型

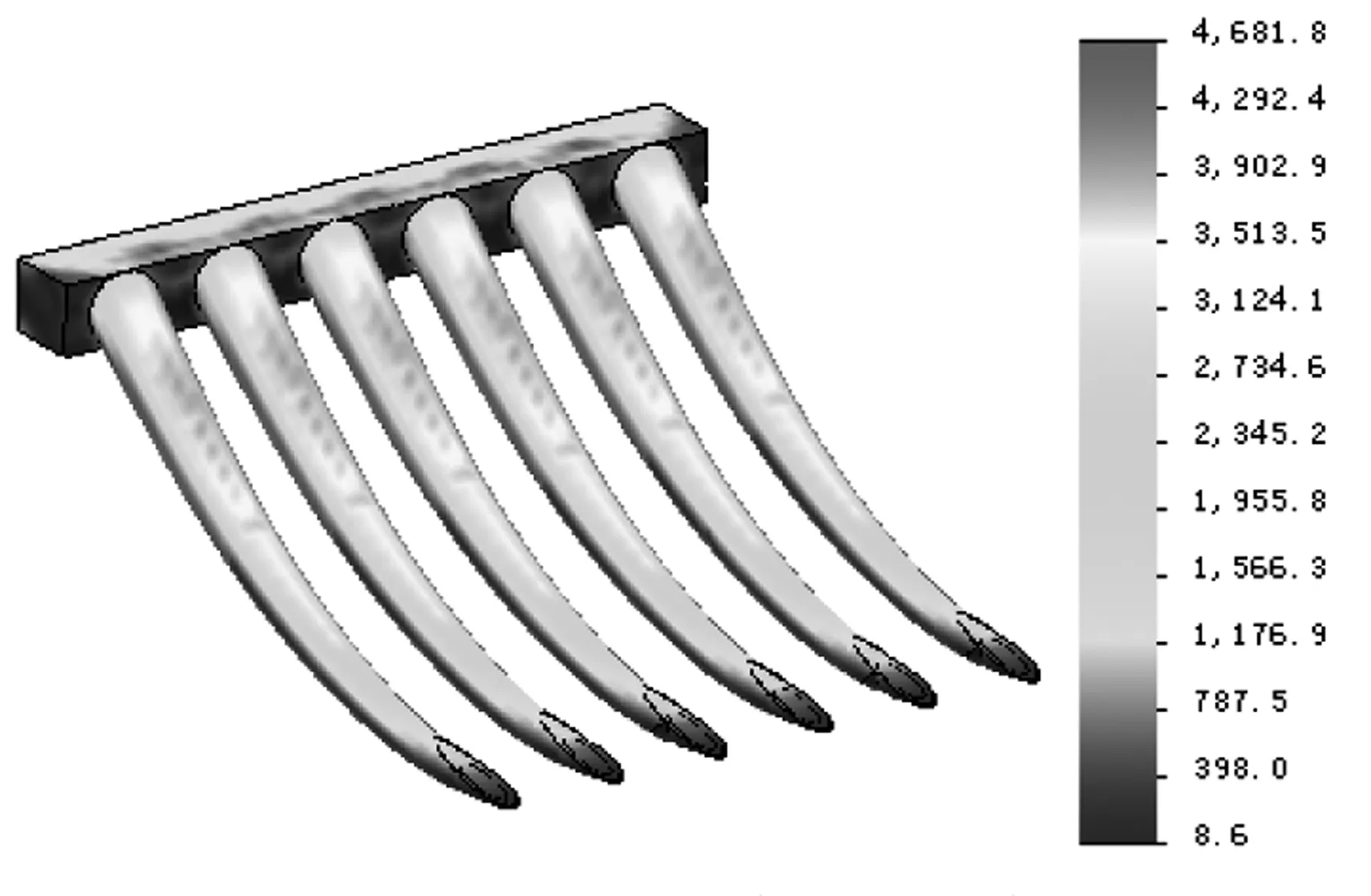

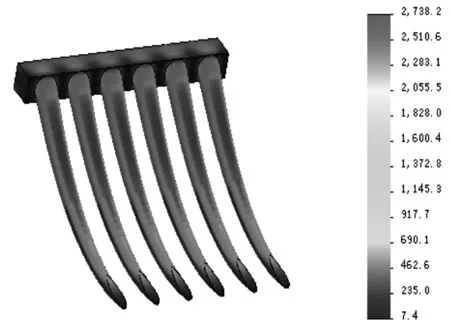

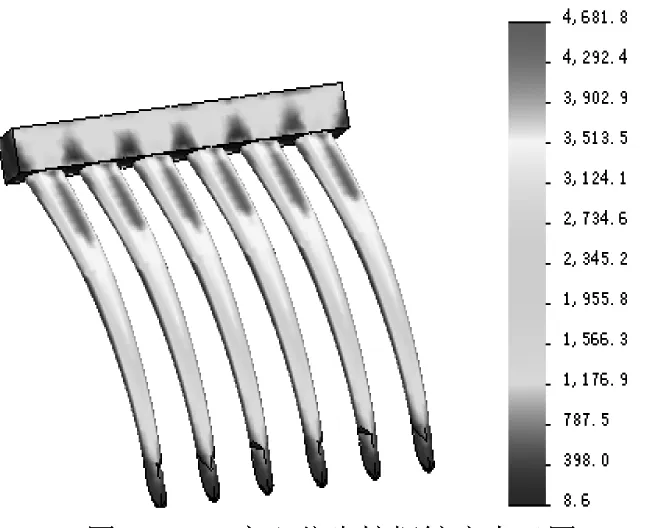

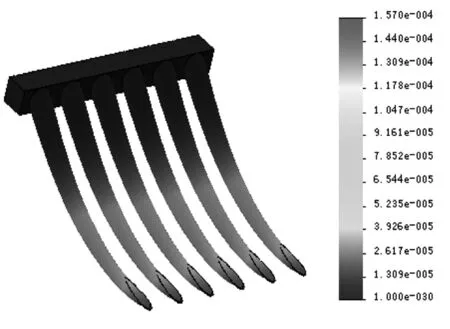

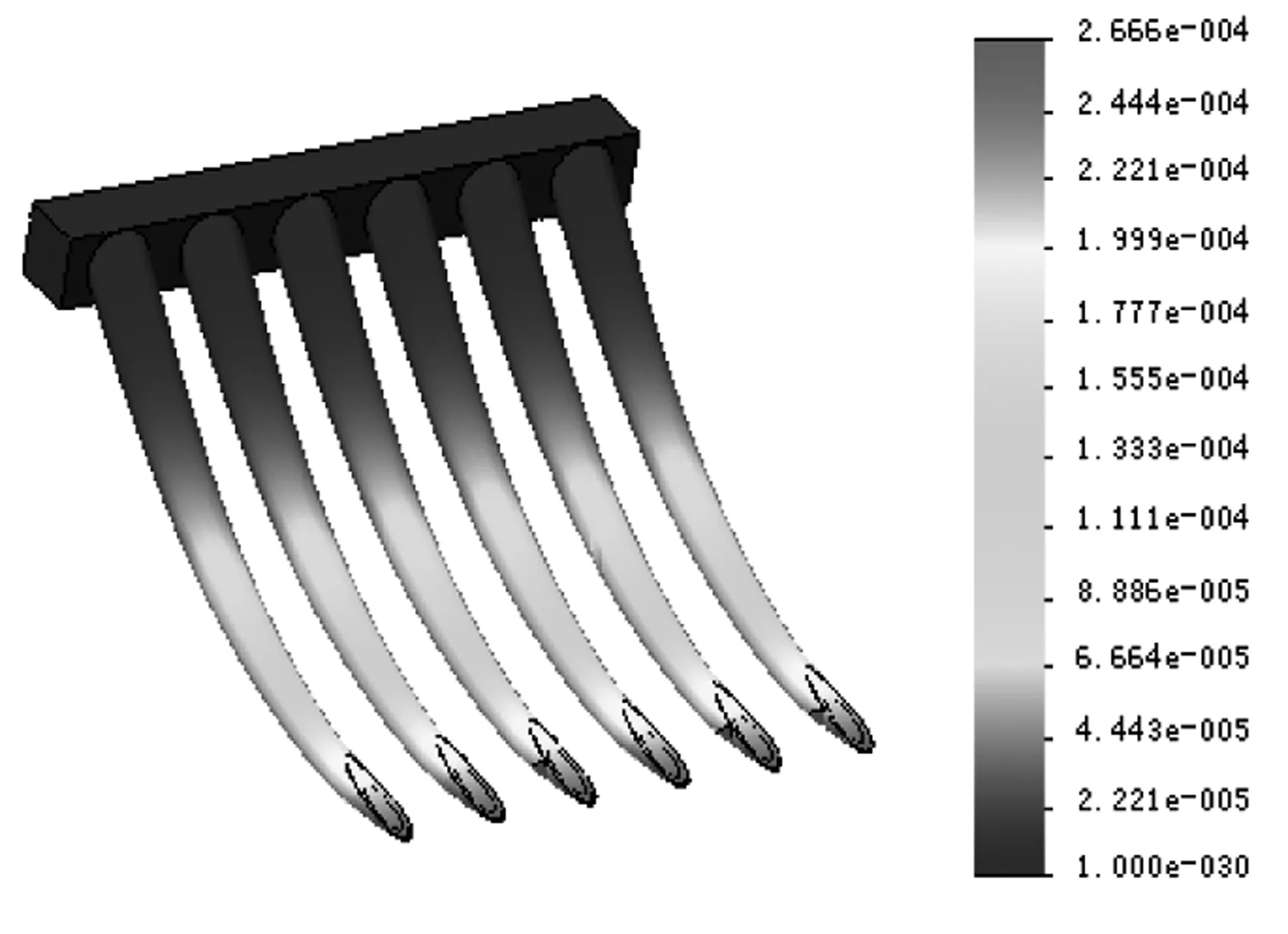

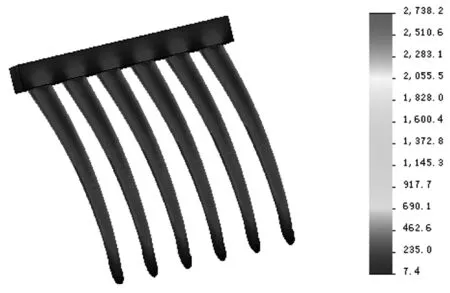

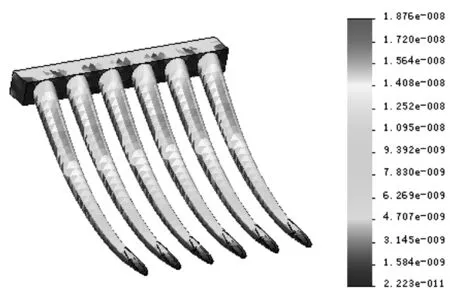

应力、位移及变形量分布云图如图9~图16所示,挖掘铲网格划分结果如表3所示。由分析结果可知:最大变形量远小于铲体本身尺寸,远小于9%。因此,该挖掘铲满足使用要求。

图9 空心仿生挖掘铲应力云图Fig.9 The stress distribution graph of hollow digging shovels

图10 实心仿生挖掘铲应力云图Fig.10 The stress distribution graph of solid digging shovels

图11 实心仿生挖掘铲应力云图Fig.11 The stress distribution graph of solid digging shovels

图12 空心仿生挖掘铲应力云图Fig.12 The stress distribution graph of hollow digging shovels

图13 空心仿生挖掘铲应力云图Fig.13 The stress distribution graph of hollow digging shovels

图14 实心仿生挖掘铲应力云图Fig.14 The stress distribution graph of solid digging shovels

图15 实心仿生挖掘铲应力云图Fig.15 The stress distribution graph of solid digging shovels

图16 实心仿生挖掘铲应力云图Fig.16 The stress distribution graph of hollow digging shovels

铲型单元数节点数质量/kg最大变形量/mm最大应力/MPa最小应力/MPa空心仿生挖掘铲91401806488.17232.6660.00468180.0000086实心仿生挖掘铲817014998215.9291.5700.00273820.0000074

5 结论与讨论

1)所采用的拟合函数回归系数接近于1,说明此函数比较贴合真实狗前爪结构,模型选择和拟合效果较好,数据预测也很成功。

2)仿生铲的最大应力分布集中体现在铲的后半部分,因此在加工时应增大此处强度;仿生铲的最大形变量主要分布在铲的前端,在生产中应该增大此处刚度。

3)两种仿生挖掘铲进行比较后,虽然实心仿生挖掘铲的变形量相对来说更小,但其质量比空心仿生挖掘铲高很多,考虑实际实验情况,综合对比后,选择空心仿生挖掘铲更适合。

4)关于仿生挖掘铲的入土性和碎土性能试验,有待在下一步的研究过程中继续完善。