基于IE方法的自行车车身生产线平衡优化研究

2018-08-10徐成

徐 成

(安徽理工大学 经济与管理学院, 安徽 淮南 232001)

随着政府和社会低碳、绿色出行健康理念的不断倡导,以及共享单车的出现[1],越来越多的人将自行车作为交通工具,从而带动了自行车在工艺、质量等方面的全面提升。但在生产线平衡方面还存在一些问题急需改善,基于此,文章以昆山某公司的自行车生产线为研究对象,运用IE的相关手法来解决企业生产线平衡存在的诸多问题[2]。

1 工业工程和生产线平衡概述

1.1 工业工程概述

工业工程(Industrial Engineering, IE)是一门集工程技术、经济管理和人文科学相结合的交叉型科学[3]。IE的基本思想最早是由泰勒在《科学管理原理》一书中提出的,被认为是IE的开端。吉尔布雷斯是IE学科的又一位先驱,其创立的“动作研究”是IE的又一关键手法[4]。在IE发展的不同时期,对其定义也不尽相同,但其表达的内涵都基本相同,都表明IE是这样的一种活动:它是以科学的方法为基础,有效地利用人、才、物、时间、信息等资源,及时的提供市场所需的商品和服务。这表明IE是一门方法学,它能指导人们为把人、物料、设备等组成一个综合的系统,要学习并运用哪些专业技能和知识,掌握何种方法去研究以及如何解决这些问题。

1.2 生产线平衡概述

现代企业大多采用作业细分化的多工序流水作业[5],生产线上各个工序的作业时间在生产操作中也有所差异[6]。因此,需要对各个工序的作业时间进行调整,使其达到均衡化,同时还要对作业实行标准化,使生产线能够平顺生产。通常用生产线平衡率、平衡损失率和平滑指数来评价一条生产线的平衡状态[7]。

生产线平衡损失率d=1-平衡率

(2)

其中,W表示所有工作地时间之和;CT表示节拍;n表示工位数;Ti表示各工序时间。

2 生产线平衡的现状分析

2.1 工时测定

首先,选用秒表法进行工时测定,然后再确定观测次数。秒表法测时,观测次数越多,测定的结果也就越准确[8]。但随着观测次数的增多,工作量也相应的增加。因此,可采用经验数据来确定观测次数。本文用秒表法对各个工序实地观测15次,用三倍标准差法剔除异常值,处理后所得的数据即为正常工作时间。此外,还要计算私事、延迟、政策和疲劳等宽放时间[9]。

标准时间=正常时间+宽放时间=正常时间×(1+宽放率).

(4)

正常时间=平均作业时间×评比系数

(5)

其中,平均作业时间是剔除异常值后的观测时间的算术平均值,一般情况下,员工的操作比较熟练,所以选择评比系数为1。另外,选择私事宽放率为3%,延迟宽放率为4%,疲劳宽放率为5%,从而可以求出其标准时间,如表1所示。

2.2 生产线平衡分析

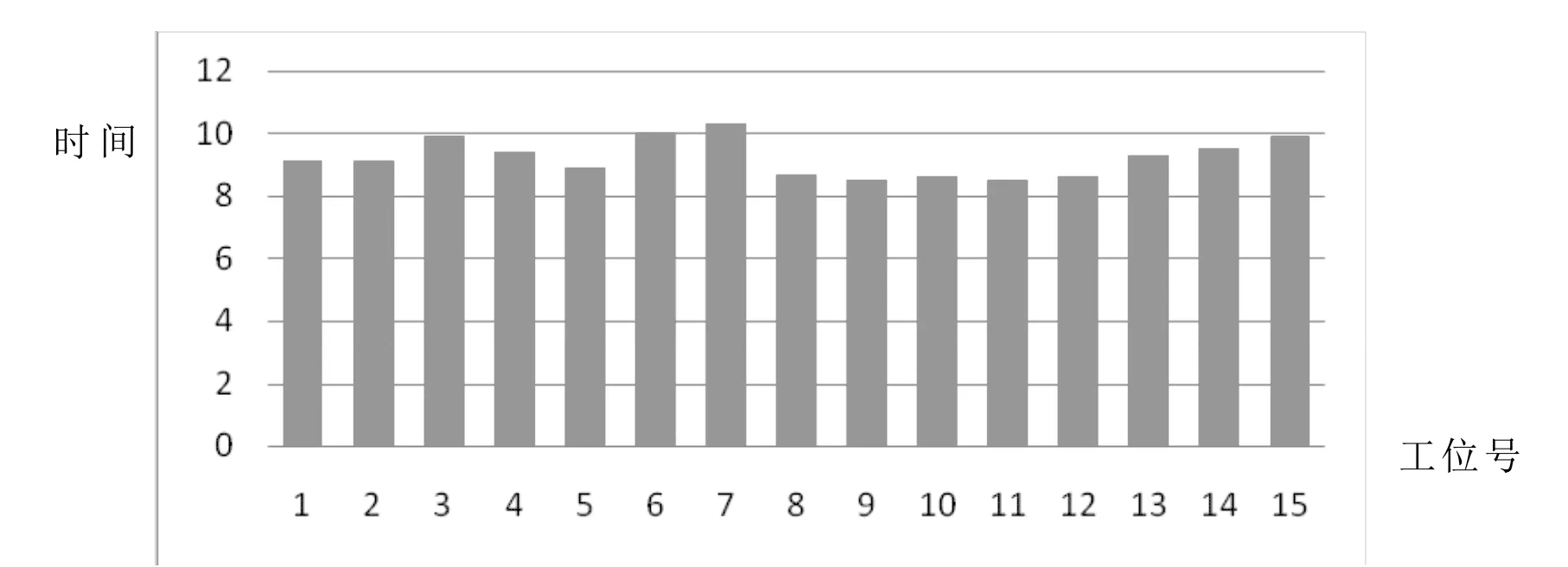

通过以上对每个工序的测时得到生产线作业时间图,如图1所示。

表1 作业工时测定表(时间/min)

图1各工序的工作时间和空闲时间图

由图1可知,该生产线的节拍是10.3min。由式(1)可得到:改善前的平衡率为52.23%,由式(2)和(3)可得到生产线平衡损失率=1-52.23%=47.77%,平滑指数SI=5.13。当生产线的平衡率在50%~60%时,通常认为该生产线不存在科学管理的意识,生产线基本上能够运行,属于粗放式的生产管理[10]。

2.3 自行车生产车间存在的主要问题

实地观察该自行车生产线发现主要存在以下问题:(1)机器作业不均衡,存在等待、搬运等时间的浪费;(2)存在过度生产、加工、存货等原材料上的浪费;(3)生产线在制品堆积较多,造成生产线生产不平衡;(4)次品率高,造成原材料的浪费。

3 基于IE方法的生产线平衡改善

3.1 设备布局的改善

对于生产线而言,设备布局不同也会影响到生产线的均衡化生产[11]。实地观察发现,该公司的生产线采用的是传统的直线型布局,员工作业时要来回往复的走动,不仅造成时间的浪费,也使得生产效率低。另外,由于每台设备作业量的不同,生产作业的时间也存在差异,造成生产线各个工序生产的不均衡,有的工序在制品堆积许多,有的工序则产能不足,影响生产线的平衡。针对这种情况,设备应采用“U”型布局,这样一名作业人员就能同时操作多台设备,不仅没有了不必要的来回走动,而且使生产线也能够实现均衡生产。

3.2 生产线物流的改善

生产线物流主要体现在作业人员的走动以及加工产品的流通方面,对生产线物流的改善主要也是针对这两个方面进行改善。首先,由于该公司的生产线是根据产品加工工艺的原则布局,即将加工功能相同或相近的设备放在一起进行生产作业,这就容易造成作业人员往返的走动,影响生产线的均衡化生产。针对这种情况应采用按照产品的加工过程来布置设备,即采用产品加工原则布置设备。这样可以有效减少作业人员来回走动、搬运,生产线在制品的数量也大大减少,使生产线平衡得到改善。

3.3 实施6S管理

6S管理是在5S管理的基础上引进“安全”要素演变而来的一种现场管理方法,都是在生产现场中对人、现场、现物、方法等进行规范,营造一目了然的工作环境,实现对生产现场中的生产要素进行合理有效的管理。为了配合公司生产线物流的改善,有必要实施6S管理。除了有必要的物品留下来,其他的统统清除掉。如用剩的原材料、垃圾、多余的工装夹具等都要清理出工作地。再将留下来的物品按要求的位置合理摆放,做到物品放置整齐并加以标识,使工作场所尽收眼底,做到目视管理。将工作场所都清扫干净,时刻保持干净、整洁,创造一个良好的工作环境,使员工能够轻松、愉快的工作。

4 改善后的生产线平衡效果分析

结合ECRS改善原则对生产线进行取消、合并、重排和简化,重新划分工位并测定各个加工工序的作业时间,运用启发式平衡算法分配作业,得到具体的作业时间表。如表2所示。

表2 改善后的作业时间表

根据表2可绘制出改善后的时间图,如图3所示。

图3 改善后的作业时间图

由图3可得,改善后的生产节拍C.T=10.3min,工序减少到15个;由式(1)和(2)可以得到改善后的平衡率和平衡损失率分别为89.51%和10.49%。平衡率提高了37.28%,平滑指数减为1.23,可知改善后该生产线平衡已经比较理想。

为了验证该方案的有效性,运用Flexsim软件对改善后的生产线进行建模和仿真,经Flexsim仿真得到该生产线有效作业时间为89.51%,宽放时间为10.49%,证明该方案是合理的。

5 结 论

文章运用IE方法并结合公司生产线的特点,对生产线进行平衡分析。发现平衡率低的主要因素有:设备布局、生产线物流以及现场管理等方面。针对这些因素进行优化改善,制定了标准工时,对生产线物流进行规划,对生产现场实施6S管理,使平衡率由52.23%提高到89.51%,实现了“一个流”生产。最后,运用Flexsim软件进行仿真,验证该改善方案是合理可行的。