小断面深竖井开挖及一次支护施工技术

2018-08-09张峰

张 峰

(山西省小浪底引黄工程建设管理局 山西太原 030002)

1 小浪底出水竖井工程概况

山西省小浪底引黄工程位于山西省运城市,工程干线自小浪底库区取水,工程年引水量为2.47亿m3,设计流量20 m3/s,泵站总装机容量为8.4万kW。

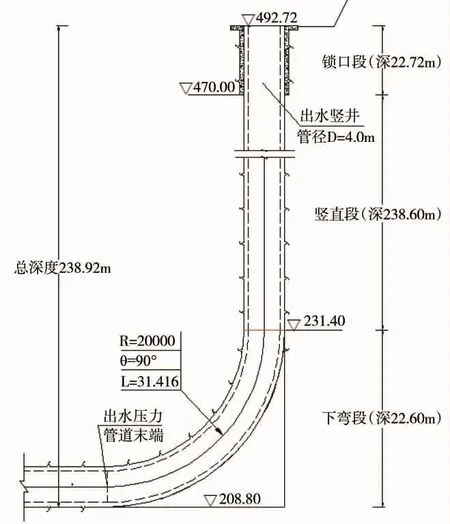

出水竖井布置在出水压力管道末端,出水竖井出口高程为492.72 m,出水竖井总深度为283.92 m。将出水竖井分为三段:锁口段、竖直段和下弯段。其中,锁口段井深22.72 m(EL492.72~EL470),竖直段井深238.60 m(高程 EL470.00~EL231.40),下弯段井深22.60 m(高程 EL231.40~EL208.80),如图 1 所示。竖井断面为圆形,锁口段开挖直径D=6.5 m,竖直段III类围岩开挖直径D=5.4 m,IV、V类围岩开挖直径D=5.5 m。出水竖井衬砌后断面直径D=4 m。

2 施工重难点

1)出水竖井断面小、井深,竖井开挖施工难度大,在下部压力管道未贯通前,拟先对竖井EL492.72~EL440.72处的52 m采用正井法开挖,待底部出水压力管道贯通后,再采用反井钻机法开挖剩余部分。

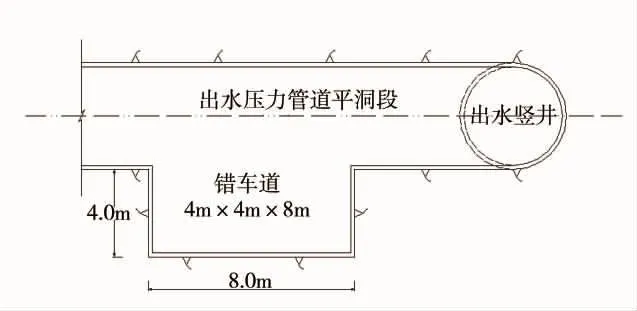

2)出水压力管道断面小(开挖断面为高5.35 m,宽5.5 m的城门洞型),且出水压力管道平洞段与出水竖井相交为圆弧转弯段,为方便竖井出渣,须对竖井底部出水压力管道顶拱扩挖至高程EL219.00 m,对圆弧转弯段进行扩挖,将底部扩挖成直角转弯,并在出水压力管道平洞靠近竖井部位设置错车道,以便出渣设备装渣,在后期压力管道安装完成后采用与压力管道同标号外包混凝土进行回填。

图1 小浪底出水竖井结构图

3)竖井高度高,施工质量、安全问题突出。由于出水竖井深度较深,竖井井口地质条件较差,为保证出水竖井开挖施工安全,在竖井锁口段开挖过程中,采取边开挖边浇筑锁口混凝土的方式进行施工。同时,由于竖井反井开挖深度深,在反井钻机施工过程中必须全方位对导井钻孔精度控制,保证竖井导井开挖施工精度,防止导井偏移;在开挖期间人员上下、高空掉物等施工安全问题突出。

3 竖井施工方案

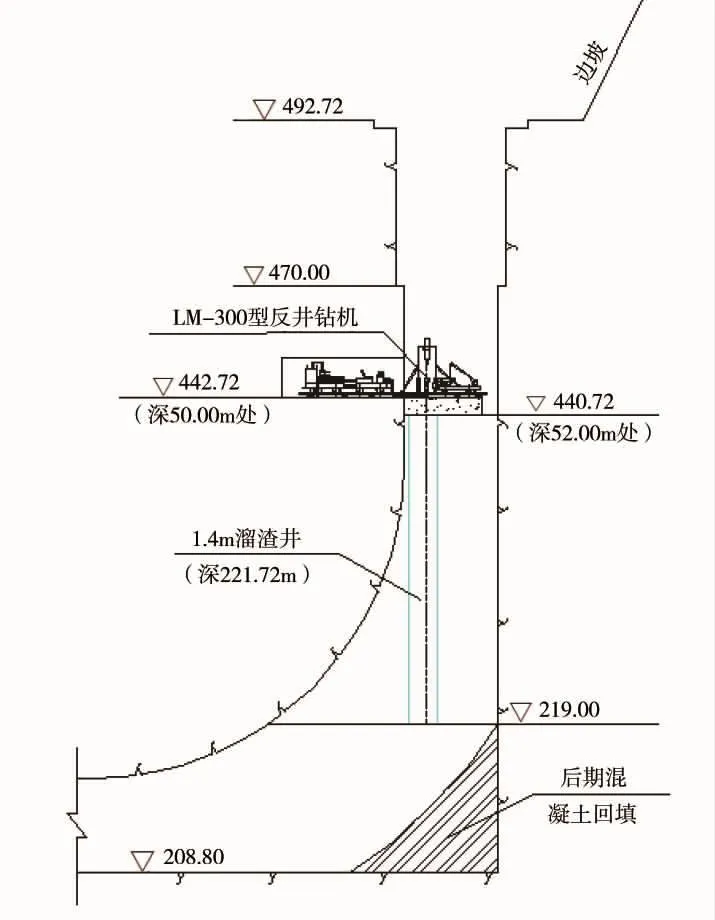

出水竖井开挖采用正井法开挖和反井钻机法开挖结合的方式进行施工,先对竖井EL492.72~EL440.72之间的52 m进行正井法开挖。正井法开挖完成后运用反井钻机进行竖井导井施工。导井与出水压力管道平洞段贯通后采用反井钻机对直径1.4 m的溜渣井进行开挖,待溜渣井形成后,采用自上而下对竖井进行全断面开挖支护施工,开挖的石渣经溜渣井滑至竖井底部。布置如图2所示。

3.1 竖井正井法开挖

采用光面爆破、自上而下全断面开挖施工。锁口段开挖直径为D=6.5 m,喷混凝土厚15 cm,锁口混凝土厚0.5 m;锁口段下方竖直段III类围岩的开挖直径D=5.4 m,喷混凝土厚10 cm,IV、V类围岩的开挖直径D=5.5 m,喷混凝土厚15 cm。出水竖井内利用微型挖掘机进行装渣,装入2 m3定制吊罐内,然后用25 t汽车吊垂直吊运出竖井,存放在临时场地,然后采用装载机二次装车,自卸汽车运输至弃渣场。

图2 小浪底出水竖井开挖图

3.2 竖井反井钻机法开挖

开挖采用LM-300型反井钻机,反井钻机布置在井深50.0 m(高程EL442.72)处。先钻一个直径250 mm深221.72 m的导孔至竖井底部与出水压力管道平洞段贯通(高程EL219.00),再在竖井底部安装直径为1.4 m的钻头,自下而上扩挖至井深52 m(EL440.72)处,形成直径1.4 m深221.72 m的溜渣井,然后自上而下对竖井进行全断面开挖支护施工,开挖的石渣经溜渣井滑至竖井底部。

3.2.1 导孔钻进

导孔钻进的导孔偏斜率决定了钻孔好坏与否,因此必须给与高度重视。通过对钻进过程的观测以及返出岩屑的情况,可以对地层有初步的定性分析和了解,为扩孔钻进、孔壁维护以及后续工作提供必要地质参考。

1)开孔钻进

开孔钻进时,必须确保导孔钻头能垂直平面开孔,动力头出轴转速为低转速,开孔钻杆为加工精细的稳定钻杆,其直径与250 mm的导孔钻头同等大小,在扶正器的辅助下慢速开孔,开孔工作结束后,开始正常导孔钻进。

2)导孔钻进

导孔钻进动力头出轴转速为高速,钻进过程中还需要注意以下几点:

(1)根据地层围岩条件和钻井深度调整合理的钻孔压力和扭矩,保持匀速;

(2)为防止岩渣流入泥浆池,应及时清理导孔钻进返出的岩渣;

(3)在孔内的岩屑全部排出前,严禁停泵接卸钻杆;

(4)导孔贯通后,停水不停钻机,直至钻机平稳转动,扭矩无较大变化、钻具上下自如方可停钻。

3.2.2 溜渣井开挖

导孔钻通后,在竖井底部高程EL208.8处拆掉导孔钻头,并安装直径为1.4 m的扩孔钻头自高程ZL219.00处,开始由下而上进行扩孔钻进。扩孔开始前,应先将动力头出轴转速调整为低速。开始扩孔时,慢速上提钻具,直到滚刀开始接触岩石,然后停止上提,用最低转速(5~12 r/min)旋转,并慢慢给进、保证钻头滚刀不受过大的冲击而破坏,等钻头全部均匀接触岩石,才能正常扩孔钻进。扩孔钻进时岩渣自重落到竖井底部,然后运出。钻进过程中还需注意以下几点:

1)根据地层围岩条件和钻井深度确定扩孔钻压力和扭矩,拉力一般小于20MPa,扭矩在不超过15MPa;若遇到特殊情况,可灵活掌握;

2)钻进过程中,如若出现钻头晃动剧烈,扭矩出现起伏过大现象,钻进受阻,此时应将钻头放下一定距离,多次高速旋转,若效果不明显,则需下放钻头至底进行处理;

3)掉落到孔底的岩渣应及时清理运出,以防堵塞下孔口;

4)保证冷却水正常供给,严禁打干孔,以防损伤刀具。

3.3 竖井扩挖

反井钻机扩挖后的溜渣井直径为1.4 m,竖井开挖断面直径D=5.5 m,以溜渣井为临空面进行扩挖。扩挖采用钻爆法施工,设计开挖边界线采用光面爆破。利用YT-28手风钻造孔、乳化装药、电雷管引爆非电管起爆。扩挖作业由竖井上口自上而下进行开挖。爆破石渣采用人工清理至溜渣井,落入竖井底部采用装载机装渣,汽车运渣至弃渣场。

1)提升设备

由于出水竖井高度高,施工难度大,在反井开挖完成后普通汽车吊及龙门吊无法满足施工要求。根据出水竖井结构特点,结合后期出水压力管道钢管安装及混凝土浇筑考虑,专门从特种设备生产厂家定制生产了通用门式起重机用于出水竖井反井开挖。

2)石渣出运

在出水压力管道平洞开挖过程中将出水压力管道竖井底部沿转弯段起始位置水平扩挖至竖井侧边墙处,同时在平洞靠近竖井底部围岩较好部位水平扩挖一个 4 m×4 m×8 m(高×宽×长)错车道(如图 3所示)利于装载机或挖掘机装渣。在竖井扩挖过程中竖井扩挖采用挖掘机扒渣,石渣通过溜渣井自由下落至竖井底部,然后出运;出渣完毕后,再次采用人工清除上部施工部位上残渣及危石。开挖石渣采用3.0 m3侧卸式装载机或1.0 m3挖掘机装车,20 t自卸汽车出运。

图3 错车道平面布置图

3.4 特殊地质条件开挖

若开挖遇特殊地质条件如穿过断层破碎带等,采取“短进尺、弱爆破、勤支护”的方案,并根据实际情况采取钢筋网喷射混凝土等施工方法支护,必要时采用设置钢筋骨架或设置环向钢拱架加强支撑并进行喷锚支护。

3.5 支护

竖井一次支护为全断面钢筋挂网和砂浆锚杆相结合,并喷射C20混凝土。紧跟开挖掌子面,锚杆钻孔采用手风钻。

1)锚杆施工

支护施工前,竖井正井开挖时采用挖掘机先清除开挖表面松动的岩块、浮渣,竖井扩挖时采用人工乘坐吊笼对松动岩块进行清除。井壁锚杆采用“先注浆后安装锚杆”的方法进行施工。在锁口段,布设C25锚杆,长度L=4.5 m,深入岩石4.0 m,间距@1.0 m×1.0 m。在锁口段以下,对于III类围岩,锚杆C22锚杆,长度L=3 m,深入岩石2.9 m,间距@1.5 m×1.5m;对于IV类围岩,锚杆C22锚杆,长度L=3 m,深入岩石2.9 m,间距@1.2 m×1.2 m;对于V类围岩,锚杆C22锚杆,长度L=3 m,深入岩石2.9 m,间距@1.0 m×1.0 m。

2)喷射混凝土施工

喷射混凝土采用“先挂网后喷射混凝土”的施工工艺,不良地质和其他特殊条件下可采取“先喷5 cm混凝土后挂网补喷至设计厚度”的施工工艺。

挂钢筋网:钢筋网采用光面布设A8钢筋,直接在现场编焊,间距@20 cm×20 cm,有锚杆部位与锚杆焊接固定,钢筋网距离壁面3~5 cm,网间用铅丝扎牢。在竖井锁口段,C20喷射混凝土厚度为15 cm;在竖直段,对于III类围岩,C20喷射混凝土厚度为10 cm;对于IV、V类围岩,C20喷射混凝土厚度为15 cm。

3)锁口段混凝土施工

锁口段混凝土浇筑深度为22.72 m,C25W4F50混凝土,混凝土厚度为50 cm。由于采取边开挖边浇筑锁口混凝土且此时门式起重机尚未安装,因此采用罐车运输、汽车吊吊运、溜筒梭槽等方式相结合输送。在模板上搭设工作台,从模板的入料口入仓,从一端分别向左右两侧浇筑延伸。

4 结语

反井钻机法因为其机械化程度高,在工期和成本方面均属于可接受范围内[1]等优点广泛应用于竖井开挖施工,尤其是针对复杂地质条件下小断面深竖井的开挖施工。但由于底部出水压力管道尚未贯通,无法从底部出渣,所以采用先正井法开挖,后反井钻机法开挖相结合的方式完成竖井开挖。事实表明,该种开挖方式在施工进度方面效果显著。