浅谈Pro/E技术在冲压设计上的应用

2018-08-09姜合

姜合

(浙江美科斯叉车有限公司工艺部,浙江 杭州 311407)

Pro/ENGINEER是美国PTC公司开发的一种三维软件,pro/E技术的应用是CAD技术发展的重要标志,Pro/E技术是CAD软件曲面技术和实体技术之后的一个全新技术,Pro/E技术目前是三维软件中的主流产品,被广泛应用于制造业各个领域。全新“Creo Topology Optimization Extension”功能基于一系列设定目标和约束条件,可自动创建优化设计,不受现有设计和创意过程的约束。这有助于用户节省时间,并通过创建优化、高效的部件来加速创新Pro/E,能让用户设计、优化、print check并以增材方式制造部件,而无需使用多种软件。由于Creo简化了流程,减少了重新创建模型的需要,用户可以把更多时间用在真正重要的事情上,那就是设计。Creo Additive Manufacturing Plus Extension将这些功能扩展至金属部件,让客户直接通过Pro/E技术打印工业生产部件。此外,该扩展功能还能让用户连接Materialise的打印驱动与配置文件在线数据库。下面主要进行阐述Pro/E技术在冲压模具中的应用。

1 pro/E技术在冲压模具设计中应用的价值

模具的设计步骤主要是设计工程师或者技术员根据产品的特点、形状以及类型综合考虑采用合适的结构设计。在设计的过程中,结构设计工程师或者技术员还要根据产品的特定的条件结合设计的经验,进行选择冲压的方向、压料面、选择压边力、拉延筋、工艺补充面以及润滑条件等。除了要保证设计的模具在结构上合理之外,还应该保证冲压方面的可行性。由此可见,冲压模具设计的过程中,不仅需要设计人员具有成型工艺和成型材料等等各个方面的知识,而且还需要具有设计的经验,并且在设计的过程中还会面临更多的问题,所以在冲压模具设计的过程采用Pro/E软件技术具有以下优点。

(1)在冲压模具设计的过程采用Pro/E软件技术不仅可以解决上述设计中存在的种种问题,而且还可以三维建模、全参数化形成实体冲压模具,这不仅可以直观的显示出冲压件的实体形状,而且还可以通过全参数化进行设计,满足设计的要求,缩短设计的周期,降低成本,提高质量。

(2)通过pro/E软件设计的系统模型是实体模型,因此有利于生成真实的冲压件的形状,而且Pro/E软件可以对冲压模具进行精确的曲线分析、曲面分析以及模型分析等,如常见的一些参数的计算、间隙检查以及干涉检查等,而传统的冲压成形过程中,主要是根据设计人员的经验进行设计,然后通过试模进行检验成型零件是否符合设计的要求,并且在试模的过程中会消耗大量的人力资源和物力资源。在设计的过程中采用Pro/E软件不仅可以节省人力、物力,而且设计的冲压模具的质量也有可靠的保证。另外该系统利用全参数化驱动,在Relation作用下能够生成相应的关系式,其几何构型能够随着其他几何尺寸的改变而发生变化,被成为参数化贯联式设计。

(3)Pro/E软件是全相关系统,所以任何时候都可以对模型进行二维模式—三维模式的转换进行传递整个设计过程,并且可以实现零件、工程图以及装配图的自动更新。

(4)pro/E技术具有装配族表功能(Family-Tab)和比较完善的零件,这是pro/E软件相对于其他三维建模软件具有独特的功能。在冲压模具设计的过程中利用族表功能,可以通过对零件的特征、尺寸的编辑,以类属零件的方式,通过驱动可以生成一系列装配图、工程图以及零件图。Pro/E技术为设计人员提供了三种功能模式:零件图、装配图以及工程图。因此pro/E技术的应用不仅可以缩短设计的周期,而且大大减少设计过程中的人力、物力和财力,提高产品的质量,增加市场的竞争力。

2 pro/E技术在冲压模具上的应用

冲压加工具有生产效率高、操作简单的特点,为机械化及自动化的实现创造了良好的条件。作为实体造型软件,Pro/E具有自动化及全参数化的特点,其界面与Windows有着一定的相似性,其采用的是下拉式菜单及对话框,采用通用的工程术语,能够为冲压模具设计提供技术支持。

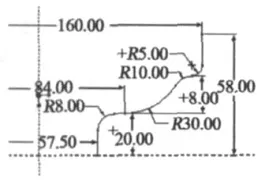

(1)pro/E软件建模的过程中,首先进行研究建模的零件,分析零件的特征,并整理好零件不同特征之间的内在联系和相互之间的关系,然后进行确定零件特征创建的过程,同时进行建模、添加工程特征等。设计之后通过二维平面草图的拉伸、旋转、扫面以及混合截面等工具,实现三维实体模型的构建。Pro/E三维模型可以将线框、曲面以及实体结合起来,形成一个整体,在建模的过程中主要通过特征为基本单位的参数化设计,其中设计的参数主要包括尺寸参数和几何参数,通过这些参数可以准确的修改和控制建立的模型。

pro/E建模的过程主要有以下几步:①打开PRO/E软件,打开文件里面的新建窗口,在弹出的新建窗口选择零件,填写名称和公用名称,最后确定。建立或者选取基准特征作为模型空间定位的基准,基准一般包括基准面、基准坐标系以及基准轴等。然后利用基准特征作为建立零件的实体特征。②打开插入菜单里面有建模的不同方法,建立基本实体特征主要有拉伸、扫面、旋转以及混合等,拉伸是用的最多的,也是最简单的。③以拉伸特征创建实体特征上,选取拉伸,点击左下角点击放置,然后再点击定义,弹出的窗口点击草绘平面,然后选择草绘平面,最后点击草绘。在草绘界面绘制需要拉伸的截面,并定义各尺寸,注意截面必须是封闭区域,绘制完成后点击打勾。添加渲染和材质处理定义拉伸长度,确定之后点击打勾,此时拉伸建模完成。④建立工程特征主要有孔、肋、倒角、拔模等,实体特征的修改主要有复制、阵列以及编辑操作等。图1、2所示用旋转方式创建的三维模型图。

图1 旋转截面的二维草绘图

图2 旋转特征的三维建模图形

(2)冲裁压力中心计算。在冲压模具设计的过程中,由于零件的复杂程度不一样,并且很多的冲压件为不对称的多边形。因此在设计的过程中冲裁件的压力中心在计算的过程中是非常复杂的,计算冲裁压力的中心时主要是根据冲裁件的重心进行计算的,所以在计算冲裁件的压力中心时,采用pro/E软件主菜单下分析菜单中的“模型分析”可以很方便的计算出冲裁件的重心,得到冲裁件的压力中心的相近值。在计算的过程中,还应该采用pro/E软件对需要冲裁的零件进行编辑,一般采用“壳”功能把非冲裁面去除,然后做成只有冲裁面的模型。但是这种计算方式只是一种近似的计算方法,并且计算的精度一般和“壳”的厚度有关,壳的厚度越小,则利用模型分析进行计算的压力中心和冲裁的中心越相近,计算出的数值也越接近理论数值。对于其他的冲裁件,如常见的成形件、非周边封闭件的冲裁压力,也可以采用这种计算方法进行计算,可以降低设计的难度,并提高设计的准确度。

(3)典型冲压模具设计自动化的实现。传统的二维CAD技术无法实现模具设计自动化,而三维技术出现以来,模具设计自动化的实现成为可能。在进行模具设计自动化系统时,首先需要对典型冲压件予以归类、总结,明确其共同点,这种自动化设计是针对某一类典型冲压件来说的,具有广泛适用性。在进行某一类冲压件自动化设计时,首先要对冲压设备性能及参数进行考虑,然后利用Pro/E贯联式设计技术及相关功能,确保冲压件模具自动设计切实可行。Pro/E具有强大的功能,除了了解族表功能外,还需要对参数关系及特征进行参照,充分发挥Pro/Ed功能,确保多种功能能够综合起来,共同发挥作用。

3 结语

综上所述,pro/E技术在冲压模具中的应用不仅具有非常大的作用,不仅可以缩短设计周期,提高设计的可靠性,优化工艺参数,降低设计人员的劳动强度,而且还可以降低成本,提高冲压件的质量,从而增强企业在市场上的竞争力。随着信息技术和工业技术的不断发展,pro/E技术在冲压模具的设计以及各个机械制造的领域将发挥更大的作用。