汽车车门密封系统设计研究

2018-08-09张杰高丹于涵于波

张杰,高丹,于涵,于波

(华晨汽车工程研究院闭合件工程室,辽宁 沈阳 110141)

前言

随着汽车的日益普及,人们对汽车性能的要求也越来越高。汽车密封系统是确保汽车密封性能的重要组成部分,车门密封系统作为汽车密封系统的核心部分对于整车的密封性,驾乘的舒适性起到重要作用。本文讨论的车门密封系统主要包含安装在车门和车身侧围止口上,用于密封车门和车身之间缝隙的车门密封条和门框密封条。本文介绍了车门密封系统的设计要求以及车门密封条的材料选择和密封系统结构设计的考虑因素。本文进一步对密封系统结构断面进行仿真分析并对断面进行优化。

1 车门密封系统设计要求

根据车门密封系统的布置位置和使用工况,车门密封系统主要用于密封车门与车身侧围之间的间隙。具有密封、防尘、隔音、减振及装饰等功能。同时密封系统需要满足车门能够正常开关并为车门提供必要的保持力。

车门密封系统的设计首先需要满足法规要求。其中包含禁用物质要求,整车及部件级有机物散发(VOC)要求,气味要求及阻燃要求等。

车门密封系统的设计同时需要满足其功能要求。能够良好的实现整车防雨,防风,防尘,降噪等各项性能目标,同时满足NVH要求。

2 材料

对于车门密封系统材料,总体要求耐候性高、耐磨性好、耐热老化性好、吸水率低、低温时可挠性好及不受车辆油漆的侵蚀等;另外为了提高耐磨性,降低与车身的摩擦声及提高在寒冷地带密封条的防冻性能,一般在密封条表面喷有聚氨酯涂层。

车门密封系统常用材料主要是EPDM(三元乙丙橡胶),EPDM由乙烯、丙烯单体加入少量非共轭二烯烃聚合而成。具有优良的耐候性、耐热性、耐臭氧性、耐紫外线性以及良好的加工性能和低压缩永久变形的特点。EPDM是生产车门密封条的首选材料。

3 结构设计

3.1 车门密封系统布置

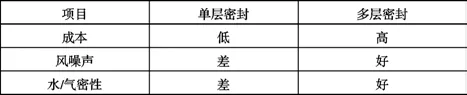

车门密封系统布置几道密封与汽车的市场定位密切相关,一般豪华车对车门噪音,防水防尘性的要求较高,常采用多道密封;对于经济型轿车,可减少密封层数。车门密封系统采用不同密封层数,其优缺点对比如表1所示。

表1 密封层数优缺点对比

目前,市场上主流汽车的车门密封多采用2.5道密封。密封条主要包含车门密封条,门框密封条,B柱密封条等。

3.2 车门密封系统安装方式和结构特点

3.2.1 车门密封条

车门密封条安装在车门上,俗称“头道密封条”。车门密封条的安装方式如下图1所示,主要有三种:

图1 车门密封条安装方式

1)“C”型槽嵌入型:是指将密封条手动嵌入车门内板的安装特征内,这种密封条的固定强度不佳,采用此种结构需要分析和检测防脱性能,并需要在密封条的接角区域增加辅助定位。

2)扣钉卡接型:是指密封条底部安装塑料扣钉,安装时塑料扣钉卡入车门内板的扣钉孔内,从而使密封条固定在车门上。这种密封条一般应用于密封要求不是很高的部位或双重密封中的辅助密封。

3)胶带粘贴型:密封条底部粘贴双面胶带,通过胶带和车门钣金连接固定,这种密封条的密封性能较好,但是往往需要使用费用高昂又无通用性的专用工装进行安装,且售后维修较为困难。

车门密封条通过关门时泡管(或含唇边)被压迫变形,密封条和车身钣金之间贴合并存在回弹力使车门周圈被密封。

3.2.2 门框密封条

门框密封条安装在车身侧围止口上,密封形式大体有三种:双泡管密封,单泡管密封,无泡管密封。其中单泡管密封最常见,安装方式如图2所示。

图2 门框条安装方式

门框密封条由硬质的夹持部分镶嵌在车身侧围止口上,这种密封条能掩盖钣金翻遍的切边和焊点。车门关闭时,车门内板压迫门框密封条的泡管变形,泡管弹性变形后的回复能力良好,门框密封条泡管变形后对车门起到密封作用。

3.2.3 B柱密封条

B柱密封条是指遮挡前后门之间缝隙的密封条。B柱密封条一般有两种位置形式:一种是安装在后侧门上,另一种是安装在侧围B柱位置。安装在后侧门上的B柱密封条可集成在导槽密封条或车门密封条上。

3.3 车门密封系统断面设计

车门密封系统结构形式与车门结构紧密相关。 车门结构类型一般包含半框式(也称整体内板式),分体框式,整体式等。半框式车门结构的车门上框一般由导槽密封条充当外表面,导槽结构相对复杂;分体框式车门结构和整体式车门结构对应的密封结构相对简单。

3.3.1 车门密封条压缩变形特性设计

车门在关闭过程中,密封条受到压缩产生变形时对挤压面的反力作用等于其压缩负荷。车门密封条变形量与压缩负荷的关系称之为压缩变形特性,它与密封结构的可靠性和车门关闭力关系密切,是车门密封条最基本特性,是密封系统设计的重点研究内容。

根据参考文献[1]提供的测试结果:车门关闭时,气流所引起的气压阻力和密封条的反力是影响轿车关闭力的主要因素,两者消耗的能量基本是车门的关闭能量,其中密封条的作用比重可达30%~50%;而车门的重力、限位器、铰链、门锁的作用可以相互抵消。车身设计时,可以参考市场同类型的产品,预设车门密封条压缩变形特性曲线的规格区间,再通过计算分析和综合验证,最终确定压缩变形特性规格。

3.3.2 车门密封系统边界环境的确定

设计密封系统结构断面时,需要确定密封条与周边环境的关系。设计过程中既要考虑反作用力,又要考虑密封性能。下面以某车型的车门上框位置密封结构断面为例,介绍确定车门密封系统边界环境需要考虑的因素。车门密封结构断面如图3所示。

在确定车门密封系统结构时,需要考虑边界环境因素如表2所示。根据车门密封系统周边环境影响因素及参照市场同类产品。可以输出初版 的车门密封系统断面。进一步利用CAE分析优化密封系统断面。

图3 车门密封系统结构断面

表2 车门密封系统断面考虑因素

4 CAE分析及结构优化

4.1 CAE分析

由于汽车密封条的材料复杂,结构特殊,接触载荷、边界的非线性等因素,应用CAE技术可以提高预测能力,降低开发调试成本。根据车门密封条断面结构,运动方向等完成基本模块的搭建,通过CAE分析软件,模拟分析密封条受力变形行为。根据参考文献[2]提供的实验数据与仿真结果对比,仿真结果与实际使用的密封条测试结果对比,其误差在10%以内,可信度极高。

4.1.1 车门密封条CAE分析

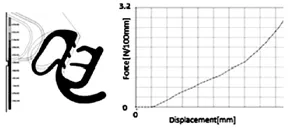

某车型的车门密封系统的车门密封条进行CAE分析,密封条受力变形行为及压缩负荷曲线(CLD)的仿真结果如图4所示。

图4 车门密封条CAE分析结果

表3 车门密封条不同位置处压缩负荷值对比

工程实际中,以车门关闭过程中密封条三个重要的压缩测试位置(理论位置N、N-2和N+2处)所对应的压缩负荷值作为判断CLD曲线设计合理与否的标准。本例中车门密封条三个重要压缩位置处对应的 CAE分析值与设计指标值对比如表3所示。车门密封条的压缩负荷值达到设计要求。

4.1.2 门框密封条CAE分析

某车型的车门密封系统的门框密封条进行CAE分析,密封条受力变形行为及压缩负荷曲线(CLD)的仿真结果如图5所示。

图5 门框密封条CAE分析结果

本例中门框密封条三个重要压缩位置处对应的 CAE分析值与设计指标值对比见表4所示。门框密封条的压缩荷重值比设计指标值小。产品断面需要进行优化。

表4 门框密封条不同位置处压缩负荷值对比

4.2 结构优化

优化设计在保证材料一致的情况下,需对门框条泡管的结构进行改动。选取密封断面结构的海绵泡管厚度T和高度H两个变量为优化参数,截面优化变量归纳如表5所示。

表5 门框密封条截面优化变量归纳

参考文献[3],密封条断面优化选取两个变量,每个变量3个水平组合出9个断面结构参数组合。通过CAE分析获得9组样本对应的三个重要压缩位置的压缩值,从中选择最优方案。完成结构优化。

5 结论

(1)EPDM是车门密封条首选材料。

(2)车门密封系统,要与车门结构相匹配。设计车门密封系统时要从车门密封条的布置形式,安装结构选择方面进行规划。定义密封系统断面时,要充分考虑密封条与周边环境的关系。

(3)车门密封条压缩变形特性是密封系统设计的重点研究内容,在CAE分析中可通过三个重要的压缩测试位置的分析值与设计值进行对比及判定。