生物质炭深度还原铜熔渣的特性

2018-08-08汤翔宇胡建杭高文桂张廷安王华

汤翔宇,胡建杭,高文桂,张廷安,王华

生物质炭深度还原铜熔渣的特性

汤翔宇1,胡建杭1,高文桂1,张廷安2,王华1

(1. 昆明理工大学 复杂有色金属清洁利用国家重点实验室,云南 昆明,650093;2. 东北大学 冶金学院,辽宁 沈阳,110819)

研究以生物质炭为还原剂,直接熔融深度还原铜熔渣中的有价金属的过程。对比分析生物质炭与煤粉在铜熔渣熔池熔炼还原过程的还原特性,探讨研究熔池温度、生物质炭添加量、反应时间等影响因素对熔渣中有价金属铁的价态改变及迁移规律的影响机制。研究结果表明:生物质炭能够有效替代传统煤质还原剂,实现铜熔渣的深度还原。在生物质炭含碳与铜熔渣全铁的物质的量比为1.375:1,反应温度为1 300 ℃时,金属铁的还原率可达95%以上,铜的还原率达到98%以上,生物质炭的利用率为90%。

铜熔渣;生物质炭;深度还原;热力学

铜熔渣是铜冶炼过程的副产品,其主要成分是铁橄榄石(Fe2SiO4)与磁性铁(Fe3O4),还有0.3%~0.5%(质量分数)铜[1]。据工信部公布的数据显示,2015年我国的精炼铜产量为796 万t,而平均每生产1 t铜就会产生2.5 t铜熔渣,即每年新增1 663 万t铜熔渣,且铜熔渣存量巨大,因此,铜熔渣成为重要的可以回收利用的二次资源[2]。目前,铜熔渣的资源化以回收铜熔渣中的铜及铁元素为主[3]。采用的还原剂有焦炭、煤、天然气或者重油等传统石化资源,此类物质皆为不可再生产品[4],因此,本文采用生物质炭作为替代还原剂,探求更环保的铜熔渣资源化方式。生物质是一种可再生资源,具有分布广、价格低和生态环保等特点。生物质废弃物的总量相当于我国煤炭年开采量的50%。国内外已开展生物质及其附属产物在冶金领域尤其是铁冶炼行业的相关研究[5−7],而生物质炭的研究集中在在催化、储氢、吸附领域。众所周知,生物质炭本身就是一种优质还原剂,并且生物质炭的制备过程可充分利用铜冶炼过程余热以实现生物质的高效碳化转化[8]。因此,利用生物质炭进行铜熔渣还原提铁对可再生能源高效利用、铜熔渣冶炼过程的节能减排和废弃物资源化都有着重要意义[9−12]。本文作者以木屑类生物质炭为原料,采用热重分析法研究生物质炭还原铜熔渣在熔池熔炼过程中的还原特性,生物质炭在铜熔渣的环境中,碳的转变特性与熔渣中离子交换的规律,分析金属氧化物的还原反应机制,结合理论计算和实验数据,获得生物质炭还原铜熔渣过程中的作用机制;以反应温度、生物质炭添加量、反应时间为变量,探求生物质炭还原铜熔渣中有价金属的最佳工艺条件。比较煤粉粉煤与生物质炭在还原过程中的效果差异,分析生物质还原剂强化还原铜熔渣有价金属的控制机理[13]。为深度贫化铜熔渣及回收铜熔渣中有价金属提供相应的基础数据。

1 实验

1.1 实验原料

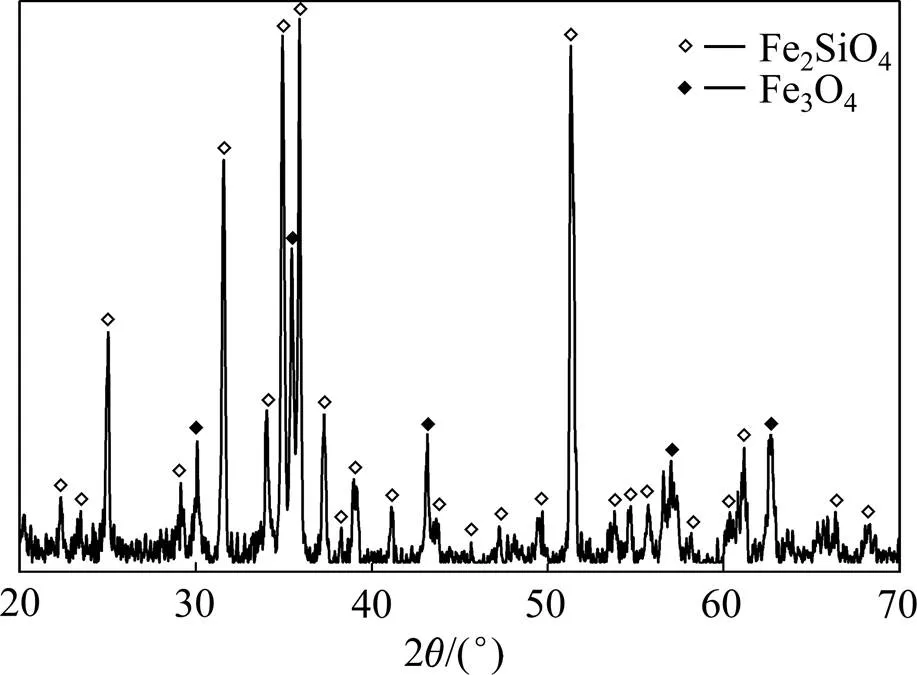

实验采用的铜熔渣为云南某铜冶炼企业的转炉渣,破碎研磨至粒径小于0.074 mm后采用X线衍射仪(XRD)测定铜熔渣的组成,表征结果显示铜熔渣主要物象为铁橄榄石(Fe2SiO4)和磁铁矿(Fe3O4)。利用半定量法计算出各个物相的含量,即通过已知的物相分析结果定性确定主要元素,再通过化学分析的方法定量得到各主要元素的质量分数,基于质量守恒原理计算得到各组成物相的质量分数和物质的量。本文取100 g铜渣为基准,各组分的质量分数及物质的量见表1。

图1 铜熔渣XRD图

生物质炭采用木屑作为原料,在氮气保护条件下30 min升温至500 ℃,使木屑热解成碳。经过研磨后选取粒径小于0.074 mm生物质炭作为实验的还原剂。在对比组中,使用普通煤粉进行还原实验。生物质炭及煤粉的工业分析结果见表2。

1.2 实验方法

实验采用立式坩埚炉式还原系统。将铜熔渣破碎后与适量生物质炭充分混合。装入刚玉坩埚后置于坩埚炉加热中心区域,加热升温至预定温度按保温程序稳定反应后自然冷却。在实验过程中,以氮气为保护气氛,确保实验过程的还原性气氛。待样品冷却后破碎分离出单质与尾渣,分别取样与分析。

根据还原剂的工业分析,其挥发分含量较少,为排除挥发分的作用影响,在实验计算过程中,将挥发分中的氢元素折合成碳来计算,其余元素较少,对整体影响不大,在本文中忽略不计。

表1 铜熔渣的物相组成及各组分含量

表2 还原剂的工业分析

2 热力学分析

铜熔渣中的铁主要以铁橄榄石(Fe2SiO4)及磁铁矿(Fe3O4)形式存在。在铜熔渣还原提铁过程中,主要是磁铁矿相中的铁被还原出来。钙、硅、铝等元素还原温度基本都在2 000 ℃以上,熔融还原时不会进入金属相。因此,还原过程中可能发生的还原反应如下[14]。

FeO(s)+C(s)=Fe(s)+CO(g) (1)

1/4Fe3O4(s)+C(s)=3/4Fe(s)+CO(g) (2)

Fe3O4(s)+C(s)=3FeO(s)+CO(g) (3)

1/2Fe2SiO4+C(s)=Fe(s)+1/2SiO2(s)+CO(g) (4)

CuO+C(s)=Cu(s)+CO(g) (5)

Cu2O+C(s)=2Cu(s)+CO(g) (6)

CuS+C(s)=Cu(s)+CS(g) (7)

Fe3O4(s)+CO(g)=3FeO(s)+CO2(g) (8)

FeO(s)+CO(g)=Fe(s)+CO2(g) (9)

CO2(g)+C(s)=2CO(g) (10)

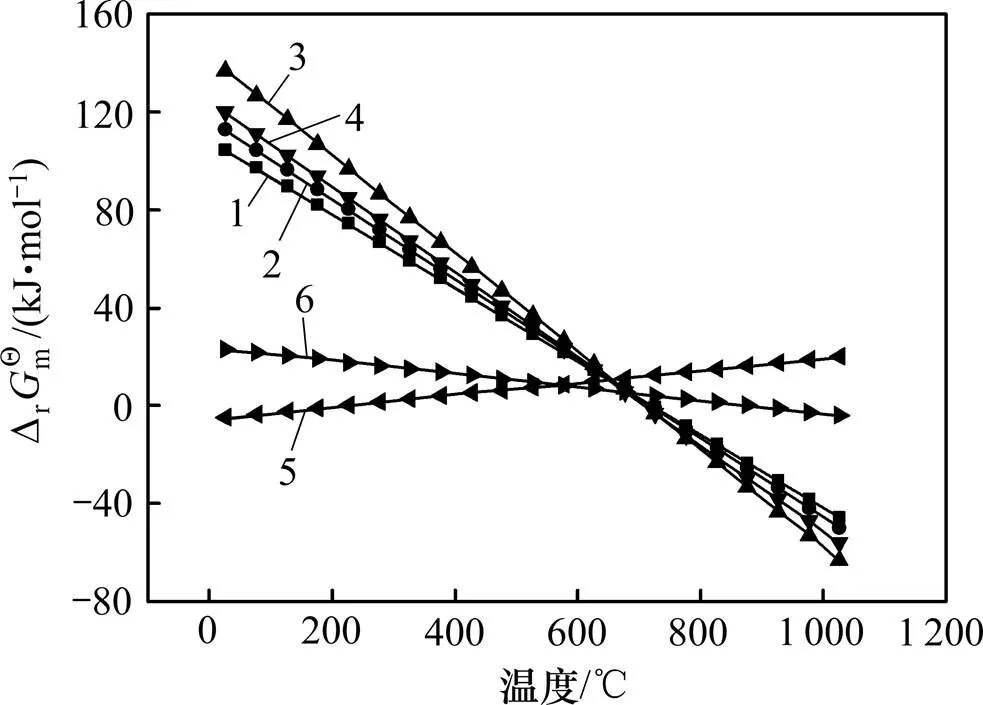

图2所示为反应(1)~(10)在0~1 000 ℃的标准吉布斯自由能。众所周知,铁的氧化物可以被碳直接还原,也可以被碳转化成一氧化碳后间接还原。由标准吉布斯自由能可见磁铁矿相(反应(1))和氧化亚铁相(反应(3))在750 ℃以上温度下被碳直接还原是可行的。磁铁矿相(反应(8))在高温状态下更易被一氧化碳间接还原,但氧化亚铁(反应(9))很难通过一氧化碳还原成铁单质。

1—反应(1);2—反应(2);3—反应(3);4—反应(8);5—反应(9);6—反应(10)。

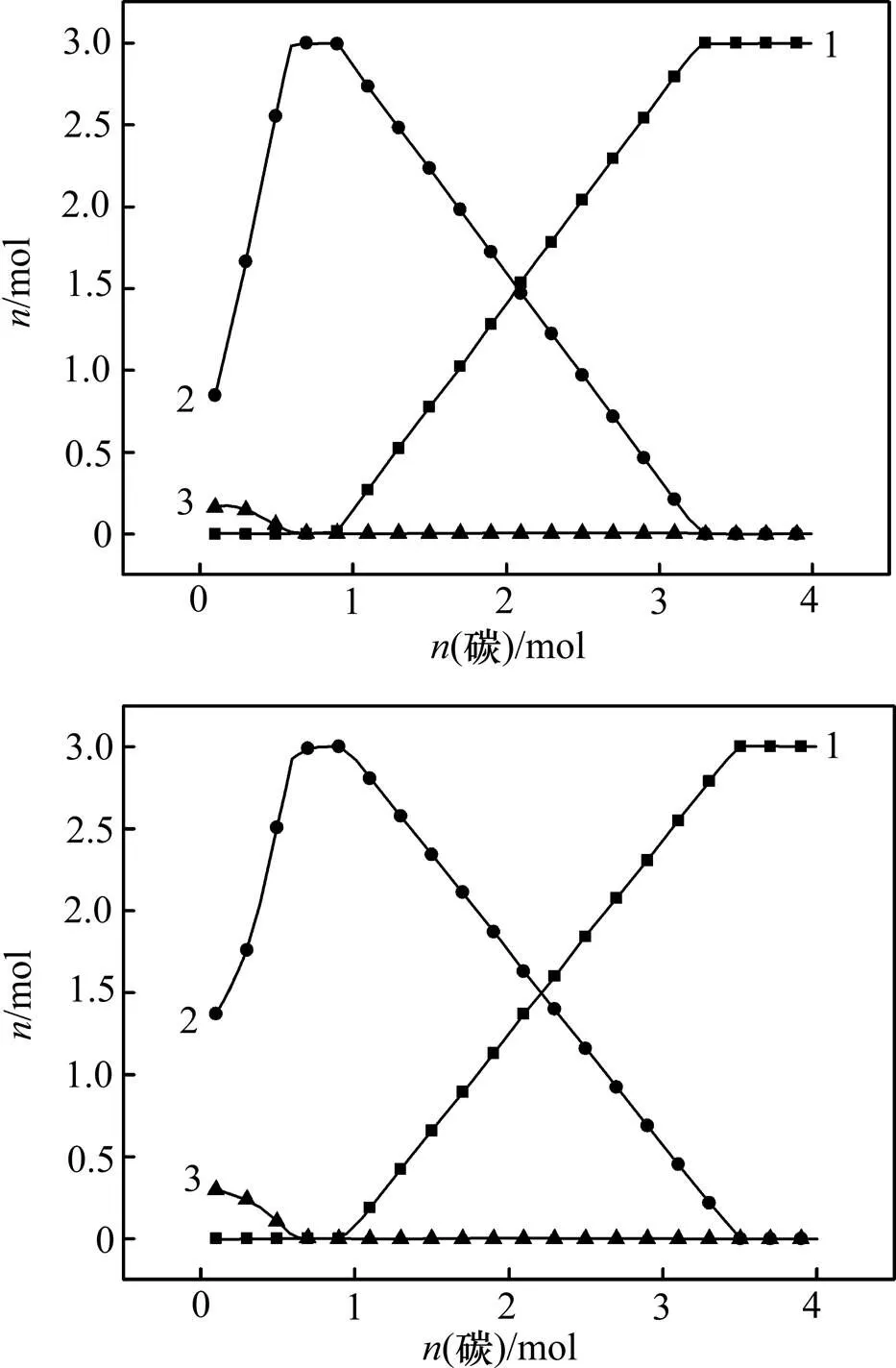

采用吉布斯自由能最小化法计算还原反应的平衡图。平衡图在等温、等压并给定反应物物质的量情况下计算得出的。给定1 mol磁性铁分别与不同碳物质的量进行反应。反应设定在标准大气压下进行,温度分别设定为1 200 ℃以及1 600 ℃。在反应过程中假定只有磁性铁(Fe3O4)、氧化亚铁(FeO)、铁单质(Fe)、一氧化碳(CO)、二氧化碳(CO2)生成或参与反应。计算的各相平衡如图3所示(其中,为物质的量,mol)。

反应温度/℃:(a) 1 200;(b) 1 6001—Fe;2—FeO;3—Fe3O4。

从图3可知:随着碳物质的量增加,磁性铁相很快被还原成氧化亚铁相;当碳物质的量为0.6 mol时,磁性铁物质的量趋于0 mol,氧化亚铁含量饱和;随着碳物质的量增加到0.8 mol,氧化亚铁被还原,铁单质出现。在大约加入3.4 mol碳的时候,氧化亚铁被完全还原。说明在高温区是按照Fe3O4—FeO—Fe的顺序进行还原。对比1 200 ℃和1 600 ℃时的还原平衡图能够发现:温度对整体反应过程影响不大。从还原结束时添加碳量来看,温度升高可能对还原的效果有负面影响,在1 600 ℃需要3.6 mol碳才能使氧化亚铁全部还原,而在1 200 ℃只需要3.4 mol碳。这与氧化亚铁在高温环境下难以被一氧化碳还原有关。

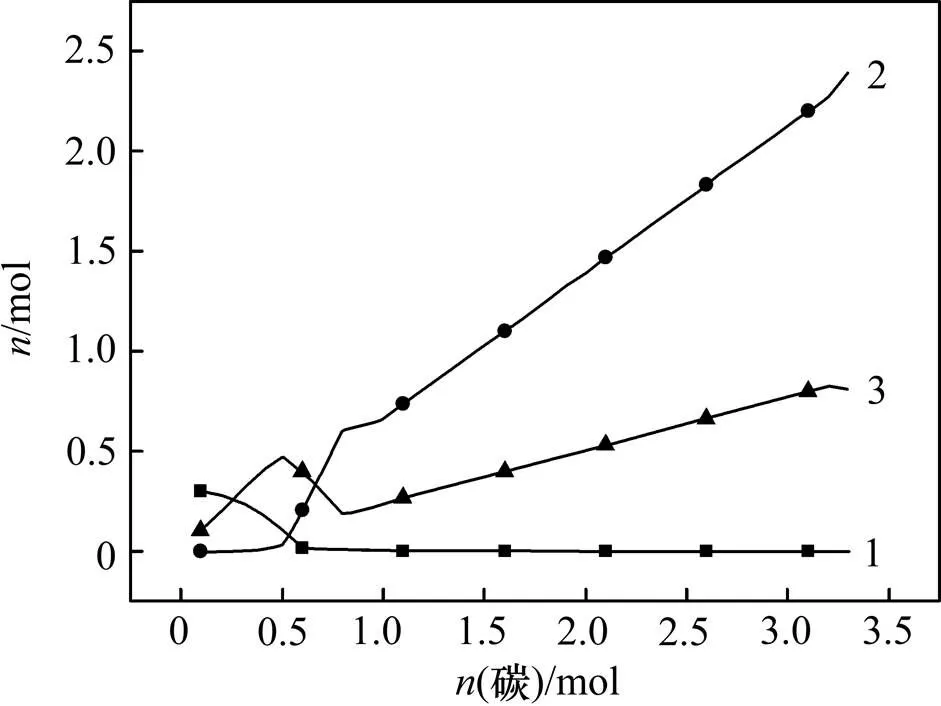

图4所示为1 300 ℃下碳物质的量对反应体系平衡状态的影响,考察的是熔体内Fe3O4和体系中CO及CO2的变化。从图4可以看出:一氧化碳和二氧化碳在碳物质的量为0.7 mol之后都平稳增加。而一氧化碳含量约为二氧化碳的2倍,说明在碳物质的量为0.7 mol之后,反应体系物质组成基本稳定,体系中高价铁元素都被还原成了氧化亚铁。在碳物质的量为0.5 mol之前一氧化碳的物质的量很低,而二氧化碳在这个区间提升速率较快。造成这种趋势的原因主要是因为在碳添加量0.5 mol之前体系中存在磁性铁相。而在该温度下,一氧化碳还原磁性铁相能力较强。体系中生成的一氧化碳与磁性铁反应,造成平衡时二氧化碳的物质的量较高。

1—Fe3O4;2—CO;3—CO2。

从以上热力学计算结果可以得出:在碳还原熔融铜熔渣过程中,被还原出来的单质以铁、铜为主;温度升高对Fe—O—C体系的平衡关系影响不大;在 Fe—O—C体系中观察一氧化碳、二氧化碳的量可以判断体系的反应状态。

3 结果与讨论

3.1 反应温度对还原过程影响

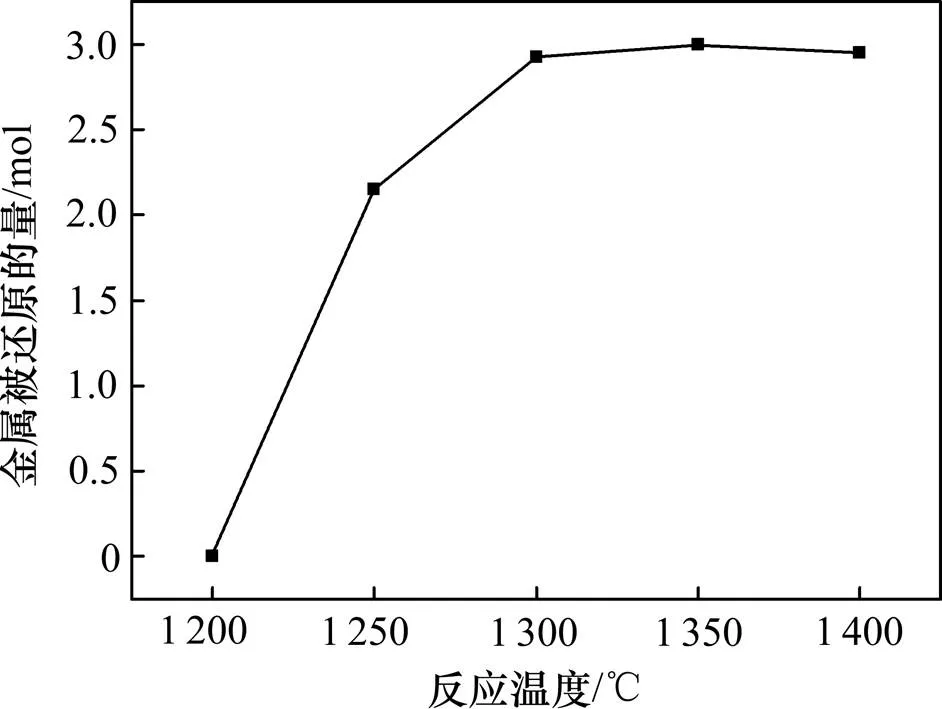

为考察各反应温度对还原效果的影响。选取粒径小于0.074 mm的铜熔渣及生物质炭作为实验原料,取每含全铁1 mol铜熔渣与1.375 mol生物质炭(按固定碳计算)充分混合。以10 ℃/min升温至预定温度,保温1 h之后缓慢冷却至室温,实验结果如图5所示。其中金属还原率指实验产生的金属单质与铜渣中含该元素的物质质量之比,即实验产生的铜铁单质质量与铜渣中Fe3O4和Cu2S的质量之比。

图5 反应温度对金属还原率影响

对比热力学分析结果可知:在1 200 ℃下虽然完全平衡时有单质存在,但实际反应过程中熔体流动性差,导致反应进行缓慢没有单质凝聚;而在1 300 ℃时,凝聚的单质已达到理论值,还原率达到97.39%,说明此时熔体充分熔融,反应状态较好,铁还原率能达到理论值的95%,铜的还原率达到98%以上。

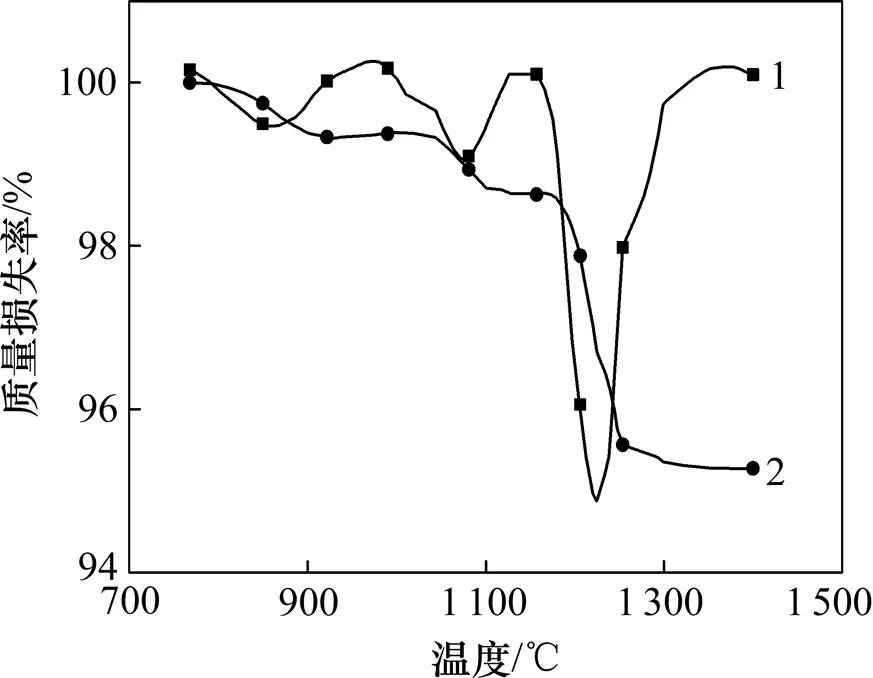

为进一步分析反应温度对反应状态的影响,取100 g铜熔渣与1.75 g碳发生反应。考察反应过程中体系的质量变化。质量损失来源于碳与体系中氧发生反应生成气态分子并排出熔池还原体系外,实验结果如图6所示。从图6可见反应过程中质量损失大致分为3个阶段:第1阶段为800 ℃至900 ℃之间,质量损失为0.6 g,质量损失率为0.59%;第2阶段为1 000~ 1 150 ℃,质量损失为0.8 g,质量损失率为0.78%;第3阶段为1 200 ℃以上,质量损失为4 g,质量损失率为3.92%。在质量损失实验过程中,分别取1 200 ℃和 1 300 ℃时的试样快速冷却,剖切观察坩埚内铜熔渣状态,反应形态如图7所示。

经综合分析可知:在质量损失的第1阶段,生物质碳中的挥发份因挥发并与周围高价铁元素发生反应,生成气体溢出体系;随着温度增加及反应的继续进行,挥发份转化完毕,铜熔渣粉末烧结,而少量的高价态铁元素已经被还原为单质铁,固固反应速率低,导致体系质量不再变化;随着温度进一步升高,出现了第2阶段质量损失。这时部分区域具备一定流动性,生物质炭与金属氧化物反应生成气态成分,如CO和CO2。小气泡逐渐汇聚成大气泡并上浮,这些气泡内为一氧化碳和二氧化碳混合气[15]。在上浮过程中,与体系中尚未反应的高价铁氧化物发生反应。由于熔体体系流动性较差,气泡上浮速率很慢。在上浮过程中物质沿气泡壁交换并延气泡壁流动,铁晶体被还原出来后沿气泡壁滑至气泡底部,而气泡上壁则由渣层覆盖(如图7所示)。这时,部分气泡溢出体系造成第2阶段质量损失。熔渣黏度高流动性差以及气泡的表面张力使得大部分气泡仍留在体系内。当温度超过 1 200 ℃后,铜熔渣基本熔融,流动性较好,相互充分反应,气体排出较快。因此,第3阶段迅速质量损失。在第3阶段质量损失后,反应基本完成。还原后的单质富集于熔体底部,渣层处于熔体上部,体系内仅剩一些尚未排出的小气泡(见图7)。因此,后续实验反应温度定为1 300 ℃。

1—DTG;2—TG。

反应温度/℃:(a) 1 200;(b) 1 300

3.2 还原剂量对还原效果的影响

实验采用含全铁1 mol铜熔渣分别与0.275,0.550,0.825,1.100,1.375,1.650 mol生物质炭反应。铜熔渣与生物质炭充分混合后在120 min内升温至 1 300 ℃,保温1 h之后缓慢冷却至室温。添加生物质炭量对于还原出来的金属影响如图8所示。

从图8可以看出:随着生物质炭添加量增加,铜熔渣中的单质被逐渐还原出来。生物质炭添加量达到理论饱和值时能够还原出的金属的物质的量与热力学计算值相符。在还原过程中碳未饱和时,还原出来的金属的物质的量略低于计算值。这是由于实验条件下与完全平衡状态有差别,并且有可能渣中夹杂着细小金属滴。当生物质炭添加量高于1.375 mol时,金属提取率不再呈明显增加趋势。

(a) 添加量对金属率的影响;(b) 添加量对产气的影响

在碳未饱和情况下。假定碳在体系内充分反应,并且反应前后重量差仅为排出体系的碳的氧化物的质量。这样可以分析出反应过程中排出体系的一氧化碳及二氧化碳的总物质的量,结果如图8所示。在碳物质的量为0.275 mol时,二氧化碳排出量高于一氧化碳排出量,随着碳物质的量增加,一氧化碳的排出量逐渐高于二氧化碳排出量。该变化趋势与热力学计算结果一致。说明在气泡上浮至液体表面时,气泡与周围物质的微观体系基本达到平衡状态。当生物质炭添加量高于1.375 mol时,过度的生物质炭添加量对铜渣还原无明显变化趋势。通过对比理论计算可知:在该炭添加量下,体系内磁性铁相还原较为彻底。这个炭添加量略高于理论计算值,是因为气泡在上浮过程中不能像理想状态下充分与各个相接触,此外,生物质炭的最佳利用率达到90%以上。

3.3 不同碳质还原剂对铜熔渣熔融还原效率的影响

为了研究生物质炭作为还原剂与传统还原剂的区别,采用煤粉进行TG和DTG分析实验,分析碳量对反应影响的实验,并与生物质炭进行对比。

在煤粉的质量损失实验中,煤粉的质量损失集中为2个阶段,如图9所示。在熔融前煤粉出现了1个质量损失阶段,起始温度高于生物质炭100 ℃。在熔融状态下,煤粉开始出现质量损失的第2阶段。该阶段质量损失速率明显比生物质炭的低。这是因为生物质炭活性较高,并且密度小。活性高降低了反应温度。密度小可以在铜熔渣内更均匀地分布,在固体与固体反应阶段影响更多的铁氧化物。在熔融阶段,生物质炭会形成更小更分散的气泡,气泡在上浮聚集的过程中比煤粉更为激烈。使得反应速率比煤粉的高。在不同碳质还原剂添加量对还原出金属的影响中,生物质炭添加为1.100 mol时已达到金属的还原率。而煤粉需要添加1.375 mol才能接近1.100 mol生物质炭的金属还原率。

当生物质炭物质的量为0.550 mol时,体系内磁性铁被完全还原。由于体系内添加的碳量一定的,所以,排出体系的一氧化碳越多,二氧化碳就越少。一氧化碳和二氧化碳排出体系的量反映了碳从体系中带出氧的能力[16]。在同样的碳添加量下,以二氧化碳的形式排出体系中会比以一氧化碳排出携带出的氧更多,因此,一氧化碳的产率越低,碳的还原效果越好。在同样实验条件下,生物质炭较煤粉可以携带出更多的氧,从而可以还原出更多的金属。一氧化碳和二氧化碳排出总量差异是所有气泡溢出气体的结果。可见,生成气泡、上浮至液面整个过程中生物质炭更有利于让反应趋近于平衡状态。这与生物质炭的物理性质有关,由于生物质炭密度小,因此,生成气泡体积小。在体系内同样质量还原剂会产生更大的表面积气泡,使得反应在溢出体系前就已经趋于平衡。

(a) TG;(b) DTG

(a) 炭种对金属率的影响;(b) 生物质炭还原产气特性分析

4 结论

1) 以木屑为原料的生物质炭还原剂能够替代传统还原剂熔融铜熔渣还原工艺。替代后,其金属化率、还原温度、还原剂添加量方面均未受到影响。

2) 以生物质炭作为还原剂,随着生物质炭量增加,还原出来的铁单质增加,在1 300 ℃时,生物质炭与铜熔渣最佳的质量比为1.375:1,此时铁还原率能达到理论值的95%,铜的还原率达到98%以上,生物质碳的利用率为90%。

3) 生物质炭作为还原剂效果略优于传统碳质还原剂,其强化机理主要有化学和物理2个方面。在化学强化下,生物质炭活性更强,起始反应温度较煤粉降低100 ℃左右,炭直接还原反应更剧烈。在物理强化下,生物质炭在还原铜熔渣时气泡上浮过程传质、反应过程更利于反应向平衡方向进行,还原更彻底。

[1] DENG S H, HU J H, WANG H. An experimental study of steam gasification of biomass over precalcined copper slag catalysts[J]. Advanced Materials Research Trans Tech Publications, 2013, 634(1): 479−489.

[2] 朱茂兰, 熊家春, 胡志彪, 等. 铜渣中铜铁资源化利用研究进展[J]. 有色冶金设计与研究, 2016, 37(2): 15−17. ZHU Maolan, XIONG Jiachun, HU Zhibiao, et al. Research progress in resource utilization of iron and copper in copper smelting slag[J]. Nonferrous Metals Engineering & Research, 2016, 37(2): 15−17.

[3] 李磊, 王华, 胡建杭, 等. 铜渣综合利用的研究进展[J]. 冶金能源, 2009, 28(1): 44−48. LI Lei, WANG Hua, HU Jianhang, et al. Study development of the comprehensive utilization of copper slag[J]. Energy for Metallurgical Industry, 2009, 28(1): 44−48.

[4] PRINCE S, GARY W, GUOJUN M, et al. Carbothermal reduction of copper smelter slag for recycling into pig iron and glass[J]. Minerals Engineering, 2017, 107(6): 8−19.

[5] ZHANG Jun, QI Yuanhong, YAN Dingliu, et al. Characteristics and mechanism of reduction and smelting-separation process of copper slag[J]. Journal of Iron and Steel Research, International, 2015, 22(2): 121−127.

[6] 卜庆洁, 罗思义, 马晨, 等. 生物质焦油还原多孔铁矿粉试验研究[J]. 矿产综合利用, 2015, 43(2): 1−3. BU Qingjie, LUO Siyi, MA Chen, et al. Experimental study of biomass tar reduction of iron ore[J]. Research on Iron and Steel, 2015, 43(2): 1−3.

[7] 韩宏亮, 苑鹏, 段东平, 等. 生物质用于转底炉直接还原工艺研究[J]. 重庆大学学报(自然科学版), 2015, 38(5): 164−170. HAN HongIiang, YUAN Peng, DUAN Dongping, et al. Application of biomass to the RHF direct reduction process[J]. Journal of Chongqing University(Natural Science Edition), 2015, 38(5): 164−170.

[8] 许焕斌, 刘慧利, 李昂, 等. 铜渣催化气化木屑的实验研究和热力学分析[J]. 化工进展, 2016, 35(10): 3142−3148. XU Huanbin, LIU Huili, LI Ang, et al. Experiment and thermodynamic analysis of the sawdust catalytic gasification with copper slag[J]. Chemical Industry and Engineering Progress, 2016, 35(10): 3142−3148.

[9] 杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J]. 中国有色金属学报, 2011, 21(5): 1165−1170. YANG Huifen, JING Lili, DANG Chunge. Iron recovery from copper-slag with lignite-based direct reduction followed by magnetic separation[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(5): 1165−1170.

[10] 代书华.有色冶金概论[M]. 2版. 北京: 冶金工业出版社, 2015: 28−44. DAI Shuhua. An Introduction to non-ferrous metals metallurgy[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2015: 28−44.

[11] 蔚俊强, 李磊, 谢晓峰, 等. 煤在铜渣熔融还原铁尾渣降温中的热解特性[J]. 过程工程学报, 2015, 15(4): 620−625. YU Junqiang, LI Lei, XIE Xiaofeng, et al. Pyrolysis characteristics of coal in cooling process of copper slag molten reduction tailings[J]. The Chinese Journal of Process Engineering, 2015, 15(4): 620−625.

[12] LI Mi, PENG Bing, CHAI Liyuan. Recovery of iron from zinc leaching residue by selective reduction roasting with carbon[J]. Journal of Hazardous Materials, 2012, 237(20): 323−330.

[13] 孙体昌, 及亚娜, 蒋曼. 煤种对红土镍矿中镍选择性还原的影响机理[J]. 北京科技大学学报, 2011, 33(10): 1197−1203. SUN Tichang, JI Yana, JIANG Man. Influence mechanism of different types of coal on selective nickle reduction in nickel laterite reduction roasting[J]. Chinese Journal of Engineering, 2011, 33(10): 1197−1203.

[14] 许继芳. 外加直流电场熔渣脱氧过程中氧传递机理研究[D]. 上海: 上海大学材料科学与工程学院, 2012: 34−55. XU Jifang. Study on mechanism of oxygen transfer in deoxidization by molten slag with external DC electric field[D]. Shanghai: Shanghai University. School of Materials Science and Engineering, 2012: 34−55.

[15] UEDA S, WATANADE K, YANAGIYA K. Improvement of reactivity of carbon iron ore composite with biomass char for blast furnace[J]. ISIJ international, 2009, 499(10): 1505−1512.

[16] 郭伟强.分析化学手册[M].北京: 化学工业出版社, 2016: 35−47. GUO Weiqiang. Analytical chemistry handbook[M]. Beijing: Chemical Industry Press, 2016: 35−47.

Strengthen recovery characteristics of copper smelting slag with biochar

TANG Xiangyu1, HU Jianhang1, GAO Wengui1, ZHANG Tingan2, WANG Hua1

(1. State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming University of Science and Technology, Kunming 650093, China;2. School of Metallurgy, Northeastern University, Shenyang 110819, China)

The process of reducing the valuable metal was studied in smelting copper slag by direct reduction of biochar. The reduction characteristics of biochar and pulverized coal were analyzed acting on smelting copper slag. Some influence factors were studied on the change mechanism of iron valence and the influence mechanism of valuable metal iron in slag, such as the reaction temperature, the carbon/slag mass-ratio and the reaction time. The results show that the biochar can effectively replace coal as the reducing agent to achieve the depth reduction of copper slag. When the mole ratio of the biochar to the iron element of the copper slag is 1.375:1 at the reaction temperature of 1 300 ℃, the metallization rate of iron and copper can achieve over 95% and 98% respectively, and the utilization rate of biochar is 90%.

copper smelting slags; biochar; strengthen reduction; thermodynamics

10.11817/j.issn.1672-7207.2018.07.004

X758

A

1672−7207(2018)07−1598−07

2017−07−10;

2017−09−24

国家自然科学基金资助项目(51376085,U1602272);国家重点基础研究发展计划(973计划)项目(2014CB460605) (Projects (51376085, U1602272) supported by the National Natural Science Foundation of China; Project(2014CB460605) supported by the National Basic Research Development Program (973 Program) of China)

胡建杭,教授,从事固体废弃弃物资源化研究;E-mail: hujh51@126.com

(编辑 杨幼平)