电能质量和能效管理相结合在节电节能中的工程应用

2018-08-07上海以华电气技术有限公司邓剑琪

上海以华电气技术有限公司 邓剑琪

0 前言

随着社会发展和节能减排意识的提高,用电节电特别是工厂能效管理引起了广泛关注。将电能质量管理引入节电节能,采用电能质量和能效管理相结合的解决方案,可以为广大工业用户提供全面的能效管理和计费管理、以及电能质量治理和设备控制。

电能质量管理是通过保证所提供电力的技术指标和供电连续性,在完成电力供应满足用户需求的同时,减少劣质电能对工厂生产和电力消耗的不利影响,最终实现优质电力带来优质经济生产的系统活动。

电能质量和可靠性问题会带来生产、收入和利润的损失。具体体现在过程中断及生产停滞、设备损坏或老化、人工和废材增加、电能利用率下降等非预期的损失上;治理和改善电能质量的经济性原则是,应保证劣质电能增加成本和治理措施投入成本的收支平衡,引入电能质量经济性调查的方法。

将电能质量与能效管理相结合的解决方案,包括了“数据监测分析—电能质量治理—设备系统节能—管理化节能”,在本文中我们将结合实际工程应用进行研究。

电能监测、计量和管理:

全面分析电网状况和实时能耗,发现电网和设备中所存在的电能质量问题,根据工厂负荷的情况进行电能改善和新生产线的规划;通过技术经济优选确定规划方案,提高电能质量水平、减少停电维修的时间,进行有意义的优质用电。

电能质量治理和设备控制:

使用动态无功补偿、有源滤波器、动态电压调节器、系统节电器等治理设备,以达到提高功率因数、滤除谐波、稳定电压、消除闪变的目的,同时由于无功电流和谐波电流的大幅度降低,提高了变压器的带负载能力、具有降损增容的效果。

能效管理信息化节能:

能效管理基于实际数据的用电量分析进行管理和控制,建立完善的能源管理流程,进行能源消耗的数字化、精细化管理,减少能源浪费和支出费用;建立具体可行的能源考核机制,改变人的生产理念和行为习惯来实现主动节能。

1.电能监测、计量和管理:某汽车工厂使用电能质量监测进行规划和节能

电能质量问题解决措施的决策一般可以分为两类:一类是问题预防型决策,即规划阶段的决策;另一类是问题解决型决策,即生产过程中发生问题后的解决措施决策。

在某汽车工厂变电所内,安装了33台电能质量监测黑匣子、6套动态无功补偿设备,全面分析电网状况和实时能耗,根据工厂负荷的情况进行新生产线的规划决策和电能质量改善,基于实际数据的分析和治理进行了有意义的优质用电。

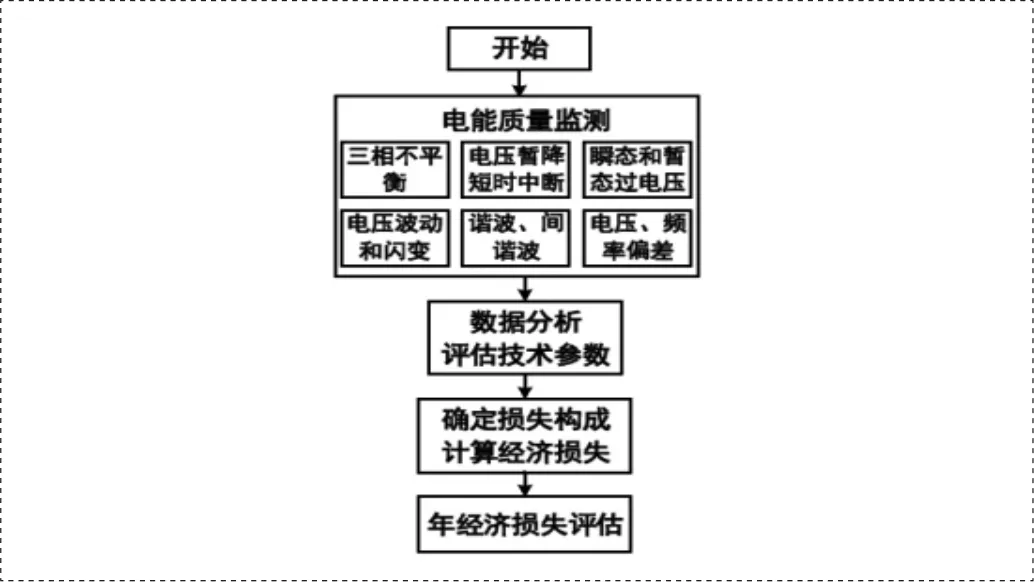

图1 电能质量监测系统配置图

该工厂建成后汽车销量每年递增,过去使用的采集系统只能提供一些设备使用以及负荷趋势的数据,每次建立新的生产线电气工程师都会遇到一定的决策困难。使用电能质量监测系统可提供每日、每月、每年的设备运行情况与电能数据,实现了电能质量监测、企业能源管理、设备状态监测三位一体的诊断系统,可以对生产线和设备进行工艺的优化、有针对性的检修,可以有效降低工厂的能耗水平,还可以显示连续一年的每一个周波的电能质量数据,以及电能质量事件和事件发生的时间、地点、严重度,工厂为设备

扩容做出计划和进行经济性分析感到很满意。

图2 电能质量经济性分析流程图

电能质量经济性分析法通过监测和分析,找到影响生产的主要电能质量问题及其产生的原因,在明确治理层面后可以对治理措施进行选择决策。治理措施的选择应分为两个层面:技术层面和经济层面,并通过技术经济分析法来最终确定。

技术层面要选择能够解决该类问题的措施和方法,经济层面要考虑该措施的投资、维护成本及所带来的收益。技术经济分析一般可采用净现值法(NPV)和投资回收期法(PBT)。现金流出应包含治理设备的投资和每年的维护费用,现金流入应包含治理后避免的电能质量问题的损失及设备折旧。净现值(NPV)的计算公式为:(1)

式中:CFt为t年末净现金流;r为平均年利率或贴现率;T为电能质量治理设备全寿命周期,一般以年为计算单位的设备经济寿命周期。

该汽车工厂以前的无功补偿是使用接触器投切的系统,因为投切响应时间的不够加剧了电压的波动,接触器和电容器因频繁投切操作而经常损坏,通过电能质量监测系统检测到了这些问题的发生,劣质的电能质量也影响到了工厂的实际生产。该汽车厂在设备扩容时,为了增加电能使用效率并达到可靠的电能质量,更换了更为先进的产品生命周期预计为10年的动态无功补偿系统。

电能质量监测系统、动态无功补偿系统的使用提高了汽车厂的生产稳定性并增加了电能利用率,优质的工厂用电对产品质量的提高也做出了贡献。

2.电能质量治理和设备控制:某橡胶公司密炼机进行无功补偿及谐波治理和节能

电力节能技术涉及诸多方面,电能质量也是节能降损的一个重要手段。某橡胶有限公司是世界轮胎50强,随着企业生产的发展用电量也在不断增长。在公司用电设备中,密炼机用电量占生产用电的30%以上。压胶等生产特性决定了密炼机负荷变化频繁且剧烈,导致用电系统功率因数低、变压器效率低、用电损耗大,同时由于功率因数低、高频谐波电流含量高,实际线损比较大,趋肤效应和邻近效应比工频电流严重得多。

密炼机工作规律性强,具有明显的工作周期;工作过程电压波动大,电流的瞬间变化也十分大,具有很大的无功冲击电流,设备工作时功率因数仅有0.3-0.5。密炼机一般采用直流调速器驱动,其拓扑结构如图3所示。

图3 密炼机系统拓扑图

用户经济效益主要包括以下几个方面:一、系统电能消耗的降低;二、功率因数提高带来的无功损耗降低;三、线损的降低;四、变压器损耗的降低,发热量减小及使用寿命的增加。

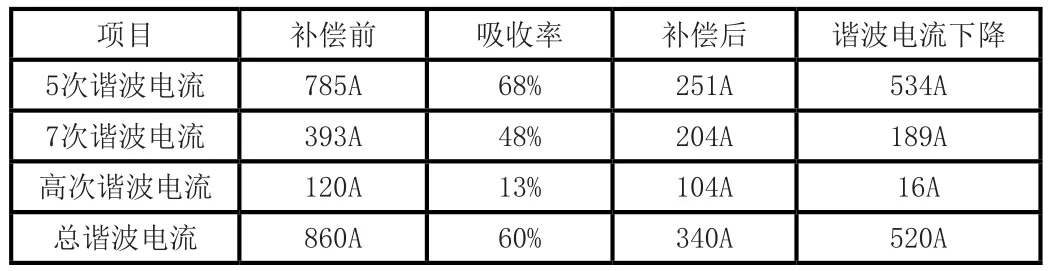

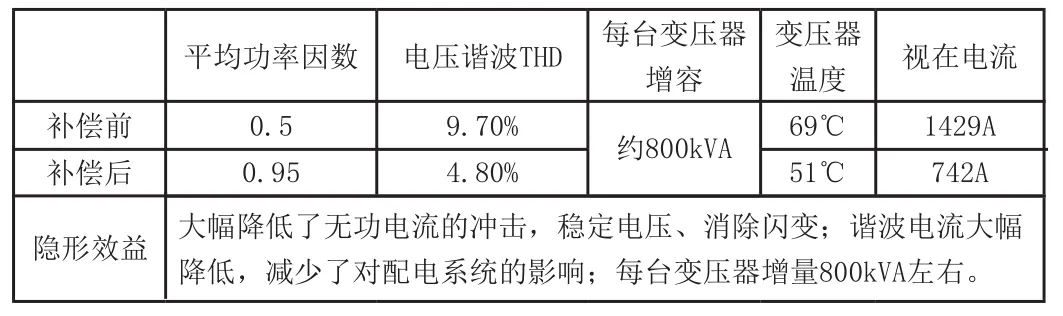

在投入无源滤波器之后,功率因数提高、谐波电流下降,变压器温升显著降低,详细数据见表1和表2。

表1 设备运行前后谐波电流变化值

表2 设备运行前后的变压器参数变化值

从节能角度来看节能效果也很明显,主要表现在以下几个方面:

(1)变压器增容及损耗节省值

S1为补偿前视在功率,S2为补偿后视在功率,Se为变压器额定功率,Uk为6%。

2000kVA变压器的短路有功损耗查数据手册取Pk=25kW,短路无功损耗取Qk=Uk*Se,无功经济当量取λ=0.1,则节省的有功损耗为:

变压器增容△S=;变压器损耗节省值△PB=19.7kW。

(2)线路损耗节省值

有功功率为P,平均功率因数cosφ1=0.50,平均线损率为r,装置投入前线损为Ps1=P*r;补偿装置投入后,功率因数提高到cosφ2=0.95,线损下降到Ps2,有功损耗下降值为:

根据研究目的的需要,选择了局部空间自相关的方法,对福州市区域经济差异进一步分析。局部自相关作为空间自相关的一种,是反映每个区域与周边地区之间同一属性值的相似性,用来验证局部区域存在的空间异质性。通常用空间联系的局域指标(LISA)和Moran散点图等进行度量[6]。

r一般取2%,计算得Cb=1.03%,补偿1134kVar无功,所以线损减少值为:

3.能效管理信息化节能:某模具材料公司使用能效管理信息系统进行节能

某模具材料有限公司成立于2002年,公司大的能耗设备有淬火炉、电渣炉、中频炉、加热退火炉、真空炉、锻压机、水泵等等,经过对现场设备能耗的调研,概括该公司的能源特征是:

(1)能源分布广,分布在两个大车间以及室外等地方;

(2)每月能源基数大,电能费用折合高达160~170万元;

(3)管理精细化有待提高,虽然能通过原始的巡视抄表来统计能耗管理,但不能做到对能耗数据的实时查看和调取,对于能耗过大或能耗异常等情况不能及时掌握并定位。

通过“电能质量+能效管理”解决方案实现了以下目标:

(1)有效的监测和治理,防止电能质量和可靠性问题带来生产、收入和利润的损失。

(2)全面地掌握了工厂的生产信息,对工厂设备改造、工艺改造提供了方向和指导。

(3)建立完善的能源管理流程,进行能源消耗的数字化、精细化管理,减少能源浪费。

(4)建立具体可行的能源考核机制,改变人的生产理念和行为习惯来实现主动节能。

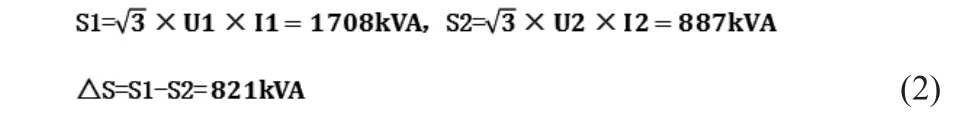

图4 能耗设备信息采集和分析流程图

图4所示是对于能耗设备的信息采集、评估分析以及节能方案的专项诊断,同时当设备长时间超负荷运行或异常运行,系统也会进行报警提示。工厂也建立了能耗监测评估和考核分析的整体评估体系,能效管理信息系统的架构拓扑图如图5所示:

图5 能效管理信息系统架构图

数据采集层是采集现场设备数据并上传的各类能耗监测设备,能效管理信息平台对能源消耗水平、利用效率进行监测、诊断和评价,也可以对历史数据进行纵向对比,分析其能耗特点,提供节能改造的方向和能源优化的重点,还可以参照回归经验值对比、参考标准值对比、计划需量对比进行能源精细化管理和控制。

工厂根据能效管理信息系统,从全局能耗调度、生产过程管理、能耗效率挖掘、生产工艺优化、电能质量治理等多方面进行改进,建立完善的能源管理流程,进行能源消耗的数字化、精细化管理,能耗考核体系的建立对于全体员工节能意识和节能理念的建立也起到了很好的作用。目前工厂的月能耗费用基本在160万左右,按照7%的节能率来计算,一年可以带来一百多万能耗降低的直接经济效益。

4.结束语

电能质量注重于电网监测产品和电能治理产品的结合,它通过一系列的设备来帮助企业提高工厂的电能质量,实现优质电力带来优质经济生产的系统活动。而能效管理基于实际数据的用电量分析进行管理和控制,以及改变人的生产理念和行为习惯来实现主动节能。将电能质量与能效管理相结合的解决方案融合了两者的优点,在用电节电方面达到了良好的效果。