无铆钉接头的无损检测

2018-08-07,,,

,, ,

(1.江苏大学 机械工程学院,镇江 212013;2.西安交通大学 机械工程学院,西安 710049)

近年来,随着汽车行业的快速发展,人们开始对汽车轻量化技术进行研究和探索,并取得了一定成果。汽车轻量化程度是评价汽车质量的一个重要指标,采用轻型材料、合理结构和合理成形工艺能够实现汽车的节能减重。若汽车整车重量降低10%,燃油效率可以提高6%~8%。车辆行驶时会因底盘重量的减轻而减少颠簸,整个车身会更加稳定。由于铝合金材料具有密度小、比强度和比刚度高、抗冲击性能良好、耐腐蚀、易表面着色以及高回收再生性等优良性能,其可成为汽车轻量化的理想材料。相对于其他轻型材料,铝合金在汽车上的用量最多。钢材在强度和价格上具有一定的优势,同时兼顾了铝合金在减重及吸能方面的优点,在成本不高的情况下也能够实现汽车的轻量化[1-3]。

在汽车工业生产中,主要采用激光对钢铝板进行焊接,但是激光焊接有无法克服的缺点,比如设备昂贵,焊道快速凝固,有气孔及脆化的缺陷,能量转换率低,通常低于10%。进行激光焊接时,需使用等离子控制器将熔池周围的离子化气体驱除,以确保焊道的再次出现。同时,激光焊接容易出现热裂纹等缺陷,因此需要新的连接技术克服传统连接技术的缺点,在保证焊接质量的前提下,实现汽车节能减重的目标。

无铆钉连接过程是根据材料本身的塑性变形能力,在不添加任何材料的情况下,采用专用凹凸模具对板料进行冲压,通过板料之间的内嵌达到连接的目的,获得接头的一种成形工艺。影响钢铝连接质量的因素包括材料本身的特性、模具尺寸、压力等参数[4],因此探讨钢铝无铆钉连接过程中的板料放置位置、凸模冲压速度、表面摩擦系数、模具尺寸等对钢铝无铆钉连接点质量的影响,对揭示钢铝无铆钉连接的成形机理有重要作用[5-7]。

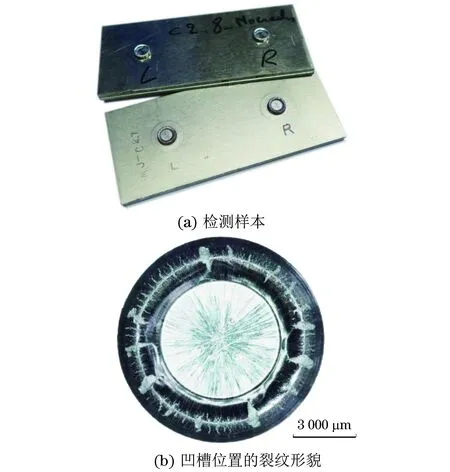

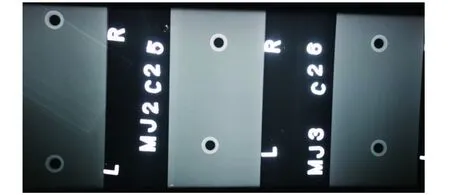

于是,如何发现铝铝连接和钢铝连接过程中出现的缺陷就成为研究的重点,破坏性试验是一种简单直接的方式,然而这种方式无法保留完整的接头,同时也会造成一定程度的成本损失,而通过无损检测评价接头质量,将成为建立缺陷诊断专家系统的主要依据。无损检测技术是汽车产品及其材料制备与制造过程中的质量控制方法,有着非常重要的意义[8]。有效地解决无损检测技术问题,建立有效的无损检测方法,并科学地将无损检测技术应用到汽车的设计、制造、服役、维修等的全寿命周期中,已经成为研究重点[9-14]。无铆钉连接接头的检测样本及其裂纹形貌如图1所示。

图1 无铆钉连接接头的检测样本及其裂纹形貌

笔者主要通过几种无损检测技术控制无铆钉连接接头的质量,评价每种无损检测方法控制接头质量的优缺点。

1 评价接头质量试验

评价接头质量的方法分为定性评价和定量评价两种。定性评价接头质量是通过百分卡表测量接头底厚(接头底部的组合厚度)来判断接头质量的。在模具尺寸不变、材料组合不变、厚度不变的情况下,理论上接头底厚也是恒定不变的,由此通过百分卡表的测量可衡量接头的质量。这是一种不使用破坏性试验来评价接头质量的方法,然而其并不能获得接头强度。通常情况下,使用破坏性试验,即抗拉强度、抗剪切强度和抗疲劳强度试验来定量评价接头质量。

按照接头质量可以将接头分为合格样本和不合格样本。然而在实际接头成形的过程中,一些缺陷并不影响接头质量,既不影响接头几何参数,也不影响接头的抗拉强度、抗剪切强度和抗疲劳强度。换句话说,对先前评价的失效样本可以重新划分为可接受失效样本和不可接受失效样本两类。可接受失效样本就是其失效的行为并不影响接头质量,只是在某些局部位置发生了微观失效。接头质量的内部影响因素主要有接头的机械锁值,颈缩值和底厚值3个主要参数。另外,接头部分的微观裂纹仍然是失效的一个主要原因,而裂纹的不同位置对接头质量的影响也并不相同。

通过破坏性试验可以得到样本的抗冲击性能、韧性、屈服强度和最大拉伸强度、断裂韧性和疲劳强度等。无损检测技术主要是确保产品的完整性、可靠性,达到控制制造过程质量,保持产品质量一致性的目的。

1.1 破坏性试验

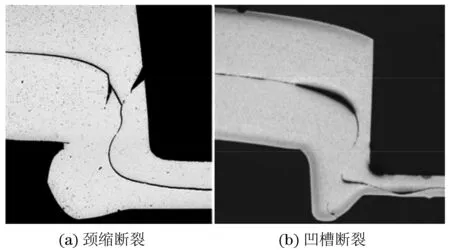

无铆钉接头的失效形式很多,包括正常失效和异常失效。正常失效即为在成形过程中出现的失效形式,包括发生在凹槽位置、颈缩位置的断裂以及没有形成机械锁,正常失效样本如图2所示。异常失效即为强度试验造成的接头失效形式,一般是剪切强度试验、拉伸强度试验和疲劳强度试验。这些破坏性试验是一种最简单有效的衡量接头质量的定量评价标准,即通过强度试验获得接头强度,并通过金相分析获得接头的几何尺寸。

图2 无铆钉接头正常失效样本

发生在颈缩位置的裂纹会直接影响接头质量,当裂纹出现在凹槽处时,裂纹不会直接影响接头质量。

1.2 无损检测试验

为了考察感应热成像、主动热成像、X射线照相、目测、渗透等无损检测技术的检测能力,对无铆钉接头进行了这几种技术的检测试验。图3为感应热成像显示的不同断裂形貌。不同的底厚、不同的裂纹分布都可在图像中呈现。在未来的研究中,不仅要获得较准确的表面裂纹形貌,而且要实现在线监测,建立计算机控制平台,开发完善专家系统。热成像技术的检测原理是:由于被测件中存在的缺陷会影响感应电流的流动和温度分布,而造成温度场的变化,热像仪依靠感应线圈等获取被测件表面的温度场,进而对缺陷进行判别。该方法主要检测接头底部的裂纹分布情况,然而其成本较高,很多问题目前不能解决。

图3 感应热成像显示的无铆钉接头的不同断裂形貌

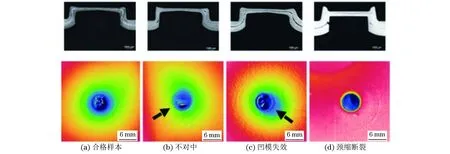

图4为无铆钉接头的主动热成像图。主动热成像系统主要包括热加载装置、红外热像仪、计算机成像系统和分析软件等。无铆钉接头是一个大变形结构,合格接头在红外检测结果中是均匀的,而其他几种失效模式(不对中、凹模失效、颈缩断裂)所呈现的形貌也不均匀,不对中。

图4 无铆钉接头的主动热成像图

图5 无铆钉接头的X射线照相结果

图5为无铆钉接头的X射线照相结果。其检测设备为Yxlon 225射线机,电压为80 kV,被测物体距离为700 mm,曝光时间为150 s,使用没有铅屏的D3胶片。虽然X射线方法检测结果直观,但是设备复杂庞大,适合在实验室操作,而且检测时需要采取安全防护措施。

图6 无铆钉接头凹槽位置断口形貌的目测检测结果

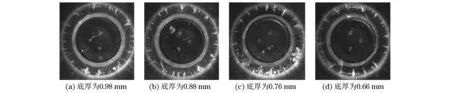

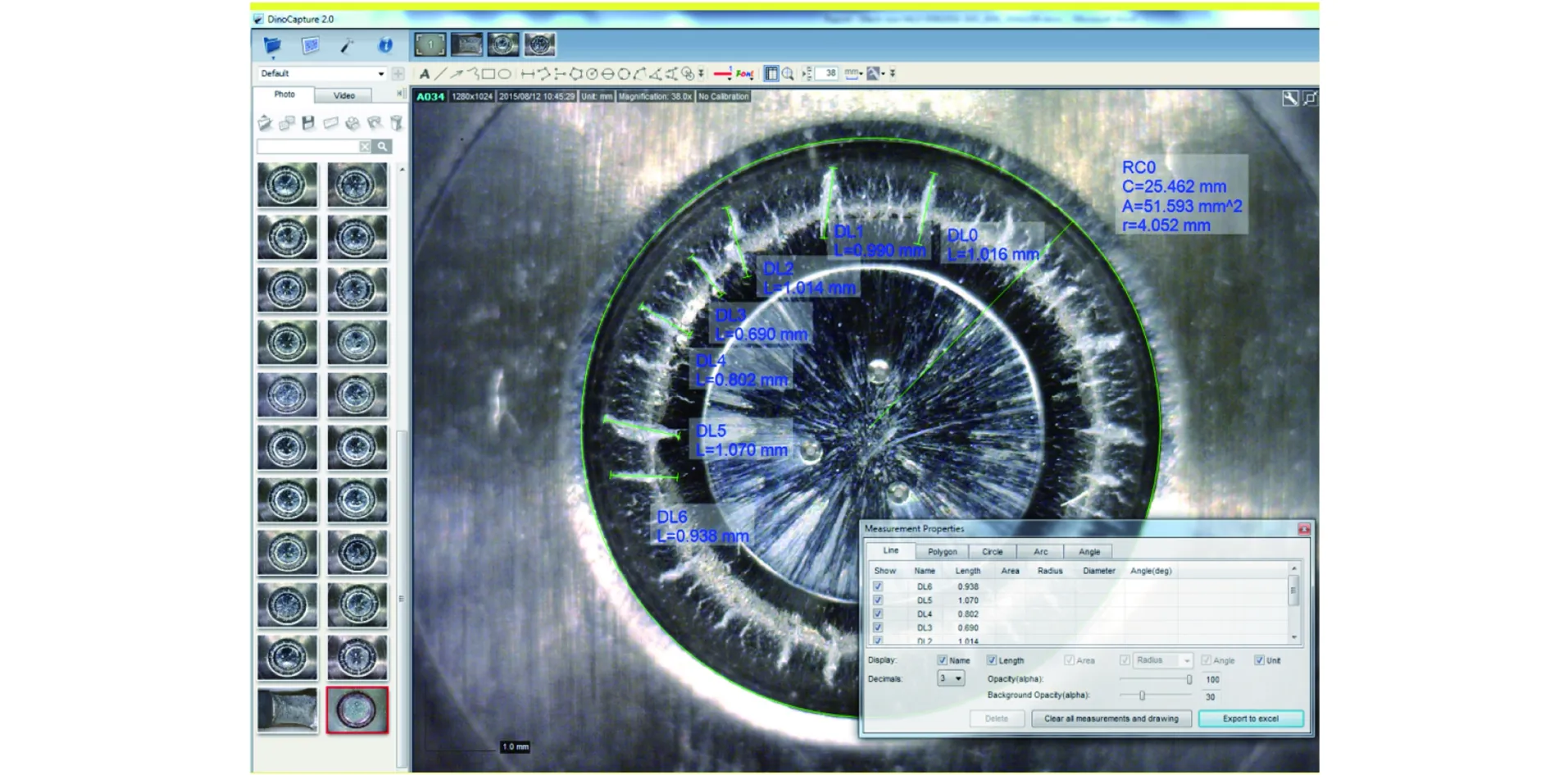

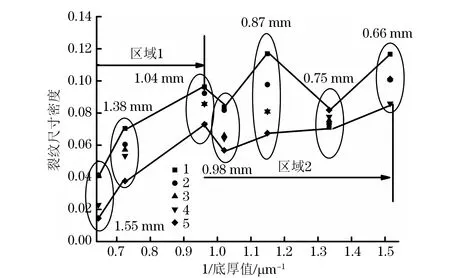

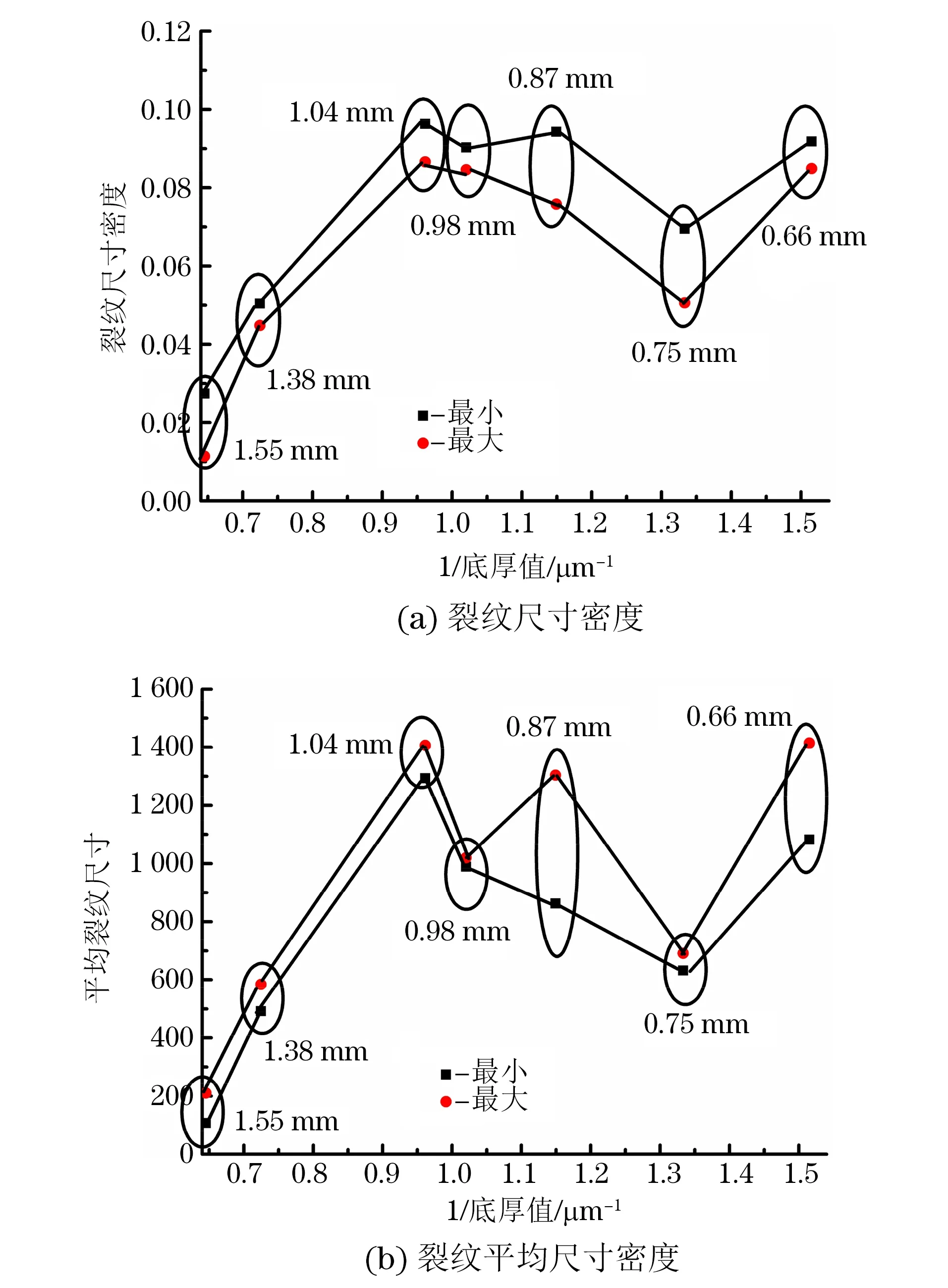

图6为目测检测无铆钉接头凹槽位置的断口形貌,该检测技术简单直观,具有较低的材料成本,能够检测所有表面裂纹,能快速获得检测结果,也便于实现自动化。虽然人类的视觉和思路有误差,但是可以通过建立计算机控制平台,从数据的角度来获取裂纹的特征。这种目测的方法,不仅能够观测到接头表面的宏观裂纹,而且能够通过软件及时处理裂纹的密度变化。从表面上看,接头凹槽位置的裂纹是均匀分布的,并且随着底厚的减小,裂纹逐渐加宽,直到达到某值时,断裂的表面积不再增加,甚至是逐渐缩小(见图7)。由于拍摄的差异,宏观观测结果难免出现误差,为此在研究中,可以通过颜色渗透的方式来提高成像性能。

通过微观断面进行分析,考核微观裂纹尺寸密度的变化情况。图8为微观裂纹尺寸密度的变化情况。随着底厚的变化,裂纹尺寸密度的变化并不是单调增加或减小;当底厚达到某一值时,裂纹不再增加,反而有下降的趋势。

图7 宏观裂纹尺寸密度

图8 无铆钉接头宏观裂纹尺寸密度变化

目测的方法可以观测到接头底部的宏观裂纹,与渗透无损检测技术结合使用可以使成像更加清晰,便于判断在成形连接过程中的表面裂纹形貌。这种检测技术是最经济适用的判断接头质量的方法,对操作者和设备的要求少,能够满足对无铆钉连接接头质量的定性判断。

2 结语

(1) X射线照相技术、感应热成像技术、主动热成像技术等无损检测技术在无铆钉接头检测的检测效果、检测速度上,更依赖于计算机系统控制平台,能够较好地控制裂纹,然而计算机控制平台的建立仍然有很多需要解决的问题。

(2) 无铆钉连接凹槽位置检测的特殊性决定了目测检测和渗透检测技术将成为主要的现场检测技术。使用目视检测和渗透检测技术能够得到较好的检测结果,适合理论研究。

(3) 通过目测检测技术和渗透检测技术结合的使用方法,可以观测无铆钉接头凹槽位置裂纹的微观形貌。

感谢感谢比利时政府为作者提供两年的奖学金以完成研究工作。