基于NX的船舶有限元前处理系统研究

2018-08-07章志兵王丽荣柳玉起

章志兵,林 洋,王丽荣,柳玉起

(1.华中科技大学 材料科学与工程学院,湖北 武汉 430074; 2.中国船级社,北京 100007)

0 引言

有限元前处理主要包含建立几何模型、网格划分、网格单元的属性设置等。通用的有限元前处理系统中几何模型和有限元网格之间往往是分离的,两者之间是通过接口程序实现数据的传递[1],但是这种方式会使几何模型的参数化特征丢失、信息丢失和冗余,几何模型的修改需要重复转换、几何修补和拓扑重建等[2-3]。所以,本文基于NX平台开发了船舶CAD和CAE集成系统,在已开发的船舶CAD系统模块上,使用NX二次开发技术,实现了船舶CAE前处理模块与船舶设计模块的集成。

1 前处理系统总体设计

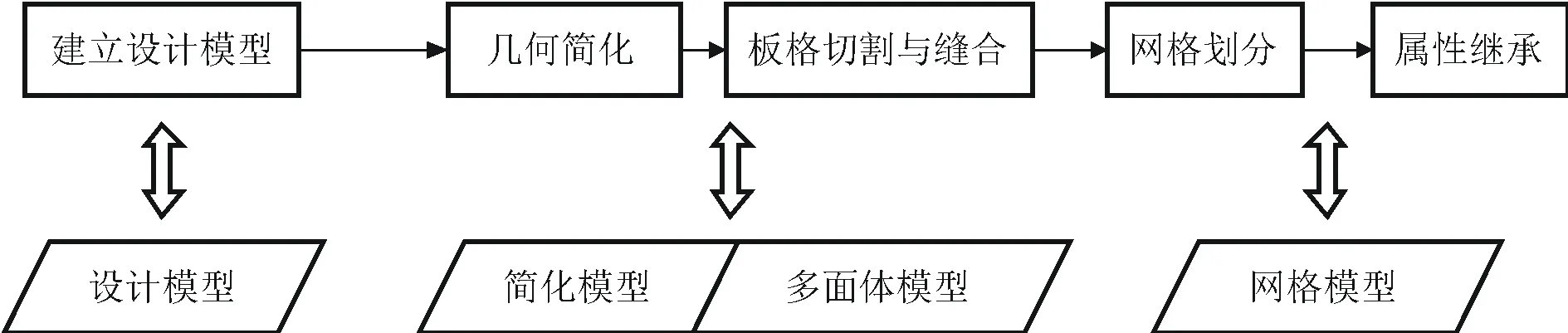

本文基于船舶行业提出一种新的有限元建模方法,并根据该方法开发了一套完整的船舶有限元前处理系统。该系统采用了三种模型,分别是简化模型、多面体模型和网格模型,实现修改原始的CAD模型可以实现网格数据的自动更新。 CAE系统前处理的整体流程如图1所示。

整个CAD/CAE软件系统由三部分组成:船舶设计模块、CAE前处理系统中模型的预处理、网格划分以及属性继承,模型预处理主要包含模型的简化和相交板格的切割和缝合。在船舶设计系统中进行产品建模,然后使用NX的关联复制技术将设计模型有选择的复制到简化模型中。在简化模型中进行船舶有限元的预处理(如三舱段分割、板的简化、筋的简化等),为了实现划分网格时的网格匹配,需要在简化模型中进行相交板架的切割,再将简化模型(B-Rep表示)转换成多面体模型[4-5](三角形表示),在多面体模型中进行相交板架的缝合。在网格模型中,基于多面体几何的几何约束进行网格划分,最后自动赋予单元属性。

图1 基于NX的船舶前处理流程

1.1 模型理想化

设计模型采用的是NX的自定义特征建模技术[6-8]。模型中包含了参数化的建模信息,例如表达式、标量和其他几何等。设计模型不仅仅为CAE模块提供模型,冗余信息较多,在进行有限元分析时,需要将这些冗余信息删除。所以,采用NX的关联复制技术将所有提供给CAE分析的船舶结构复制到简化模型中,这样几何的数据得到进一步的缩减。实验测试数据简化模型的数据量仅为设计模型的1/10左右。

简化模型保存了设计模型所有的细节特征,而CAE用于分析,对模型无需非常精确,某些细节可以根据行业知识进行精简或者删除。因此,根据船舶有限元建模需求,对简化模型和多面体模型进行简化和修补,主要有三个方面:

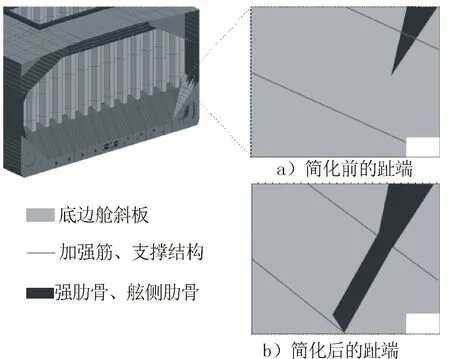

(1)板理想化:船体设计中包含了大量的细长的趾端,需要使用板趾端简化功能进行延伸和修剪,如图2所示,在加强筋处将趾端截断并进行延伸至下一支撑结构处。

图2 强肋骨的简化

趾端简化示意图如图3所示。图中,L0为趾端的长度,L为加强筋与支撑结构之间的距离。当L0/L小于用户设定值λ时,直接将趾端删除,如图3a)所示;当L0/L大于等于用户设定值λ时,首先删除趾端,然后将趾端延伸至支撑结构,趾端前端的高度H由用户设置,如图3b)所示。

图3 趾端简化示意图

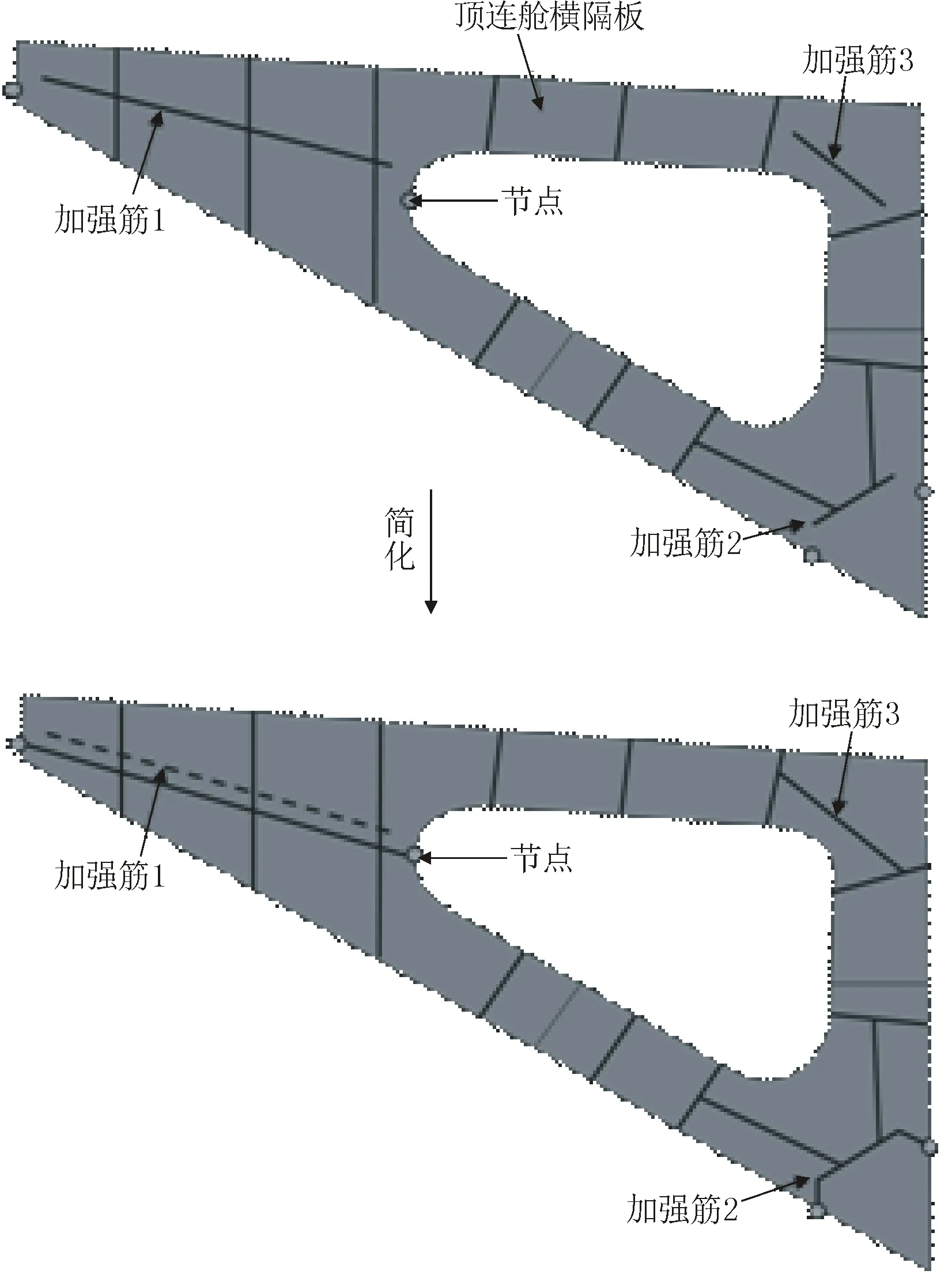

(2)筋理想化。在简化模型中加强筋使用理论线表示,会导致骨材与其他结构没有连接,需要使用筋简化功能进行延伸。筋的简化图如图4所示。图中,加强筋1、2、3理论线的端部与其他结构未连接,按照定义的规则进行相应的简化。对于加强筋1端部附近存在两个节点,可以直接移动筋的端点到节点位置;加强筋2因为有筋依附,可以将端部与节点连接起来,连接后的加强筋2由三段线段组成;加强筋3端部没有节点,可以直接延伸至边界或相交的加强筋。

模型中还会存在长度很小的加强筋,这些加强筋对CAE分析的结果影响很小,可以使用删除筋功能对小于阈值的加强筋进行删除。

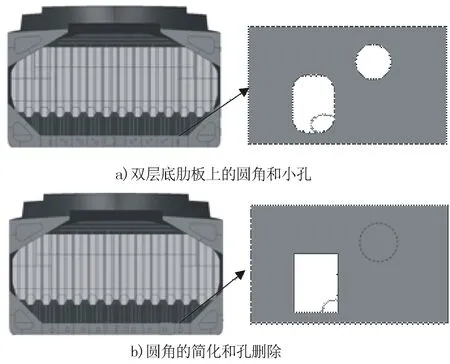

(3)孔/弧相关。船体几何模型中,对于一些矩形孔的倒圆角处,圆角尺寸较小,为了防止在划分网格时出现网格不能匹配几何边界等情况,需要对太小圆角进行简化处理。将线倒圆的面的轮廓进行修改,倒角处的圆角删除,并将边界延长线延伸至相交。孔/弧处理示意图如图5所示。

图4 筋的简化

图5 孔/弧处理

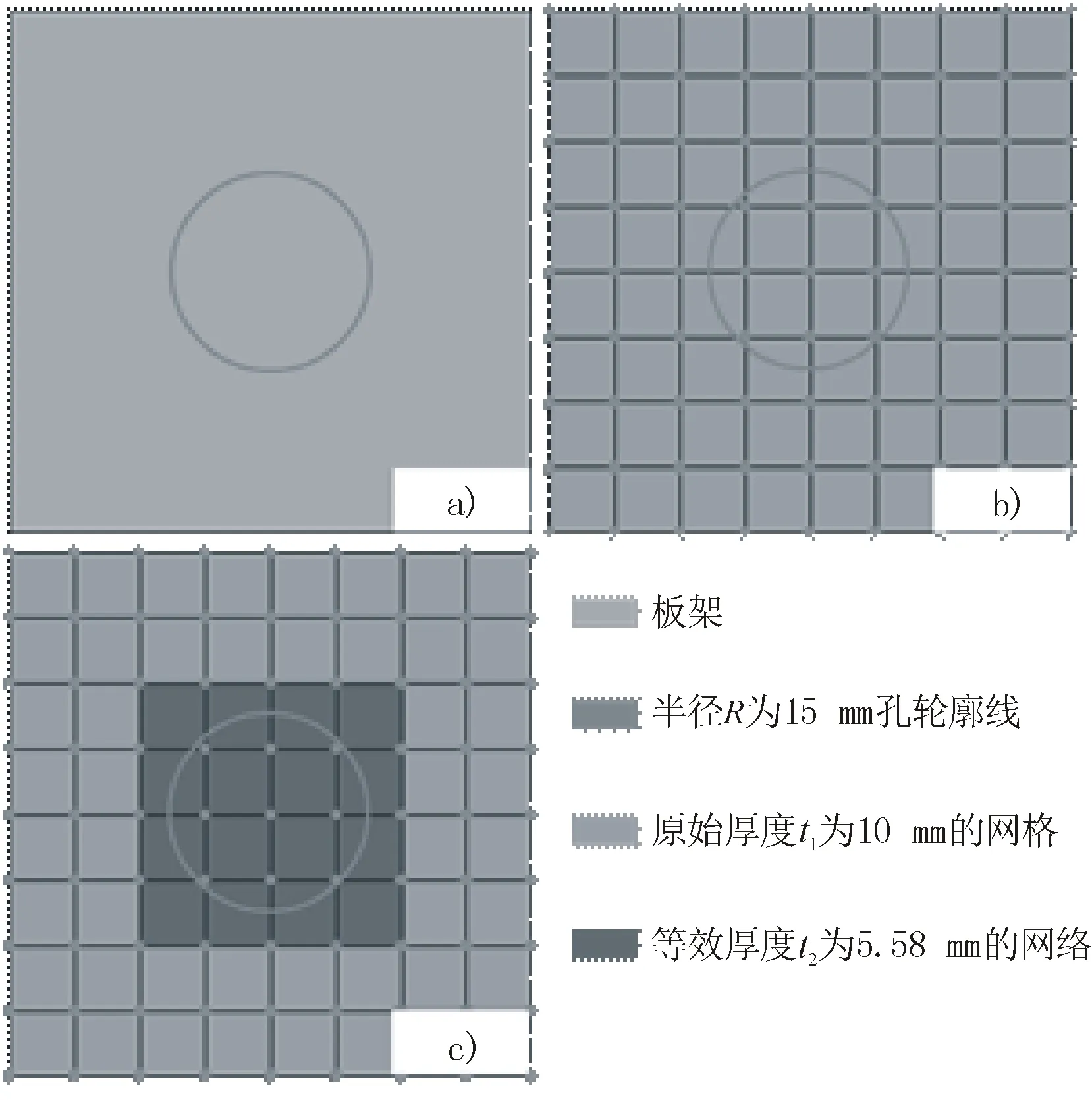

图5中板架上存在一个圆形小孔,在划分网格时,会导致在孔的边界处网格密集且细小,影响分析的质量。小孔的尺寸较小,可以直接删除,且对分析结果影响较小;对于尺寸较大的小孔,删除小孔时可以抽取小孔的轮廓线,如图6a)所示。在进行单元厚度属性赋予时,可以采用等效的方式进行开孔,从而提高计算精度。图6b)是属性继承得到的厚度,孔内单元的厚度和孔外的相同,然后按照下式进行计算得到单元的等效厚度,如图6c)所示。

t2=(∑Selement-πR2)t1/∑Selement

式中:∑Selement为孔内所有单元的面积之和;t1为单元的原始厚度;t2为等效后的单元厚度;R为孔的半径,如果不是圆形孔,则为等效半径。

a)抽取开孔轮廓线并删除小孔;

1.2 板格切割与缝合

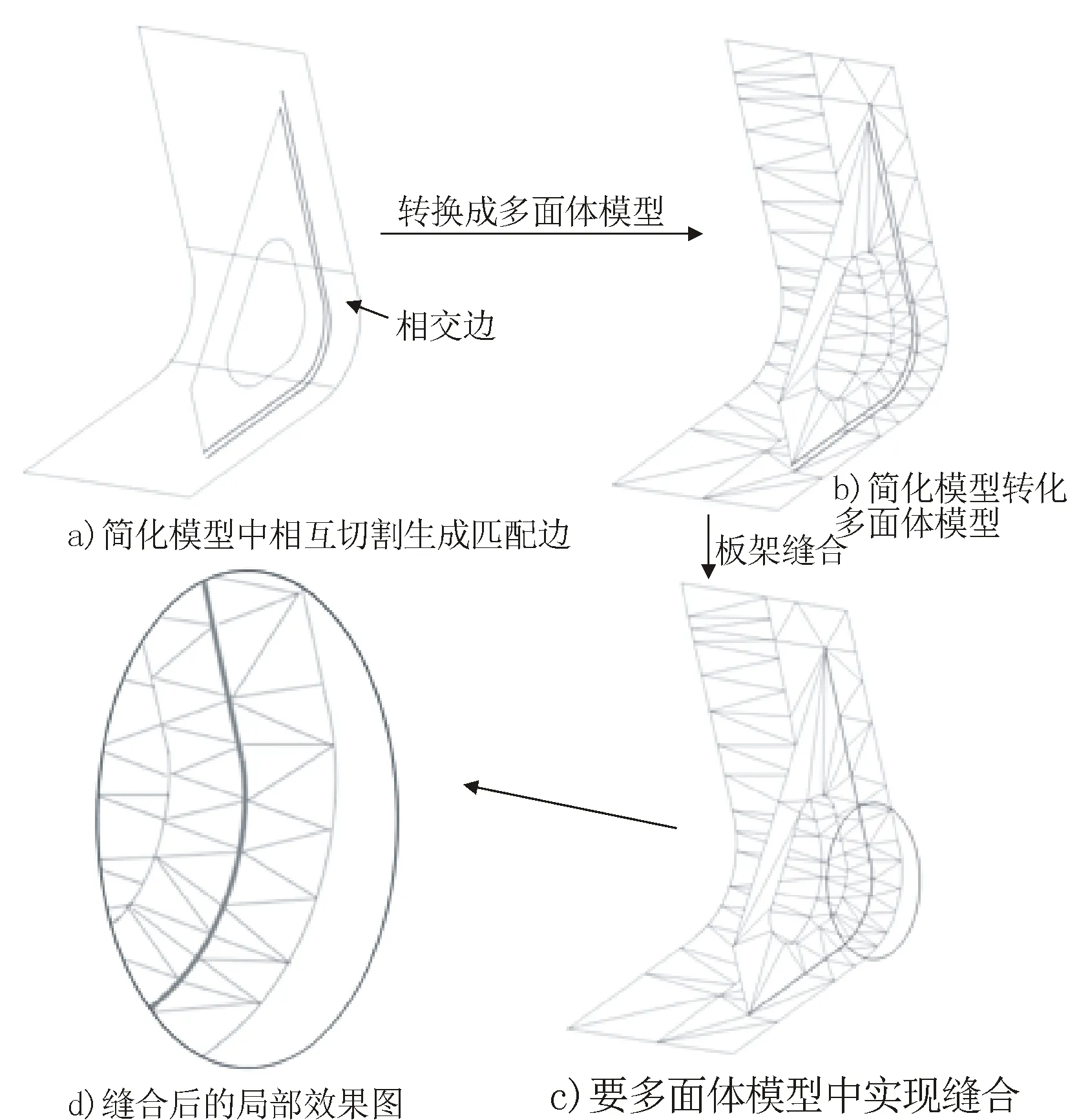

由于船舶结构设计中包含了复杂的曲面曲线,各个板架属于独立的结构,在拓扑上没有连接,而在NX的B-Rep环境下很难实现不同结构之间的拓扑连接,这样划分的网格之间也是相互独立的[9]。所以本文基于NX的集成环境,首先在简化模型中进行板格的切割,记录下切割的信息,然后在多面体模型中实现相交结构的缝合[10-12]。

步骤1:如图7a)所示,两个相交的结构在简化模型(B-Rep表示)中,将两个结构相互切割,并生成两条相互匹配的边,不会影响结构的空间拓扑结构。使用NX的自定义对象技术将切割生成一组边存储起来,以供在多面体模型中进行缝合查询操作。

步骤2:如图7b)所示,将简化模型中的几何转换成多面体几何表示,通过二次开发提供的查询接口,可以得到多面体中需要合并的边。

步骤3:如图7c)所示,通过移动匹配边上的三角形的顶点实现两条边的缝合,缝合后的效果如图7d)所示。

1.3 网格自动划分

为实现在保证网格质量的基础上,快速高效地创建有限元模型,CAE平台有限元建模功能采用“简化模型几何-多面体几何-有限元网格” 的技术路线,基于多面体几何约束快速实现网格划分[13]。

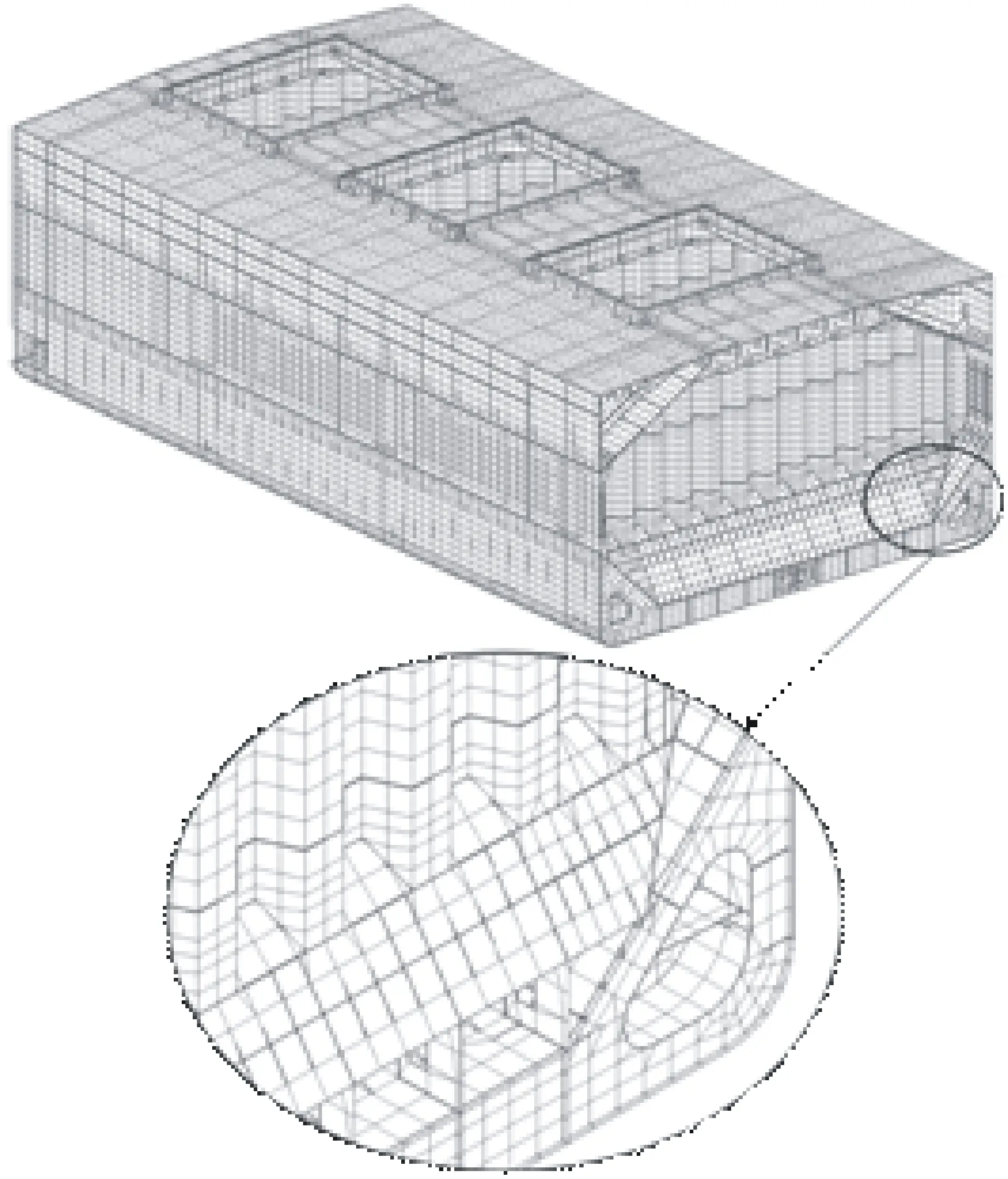

经过一系列的简化操作,模型中主要使用较为规整的三角形单元或四边形单元表示。由于在简化模型中已经实现空间相交结构的缝合操作,所以在划分网格时,会基于缝合后边界生成相互匹配的网格。多面体生成网格如图8所示。在结构相交的位置单元使用公共节点连接,符合实际的有限元建模需求,避免了手工匹配网格。

图7 多面体模型中的板架缝合

图8 多面体生成网格

1.4 属性自动继承

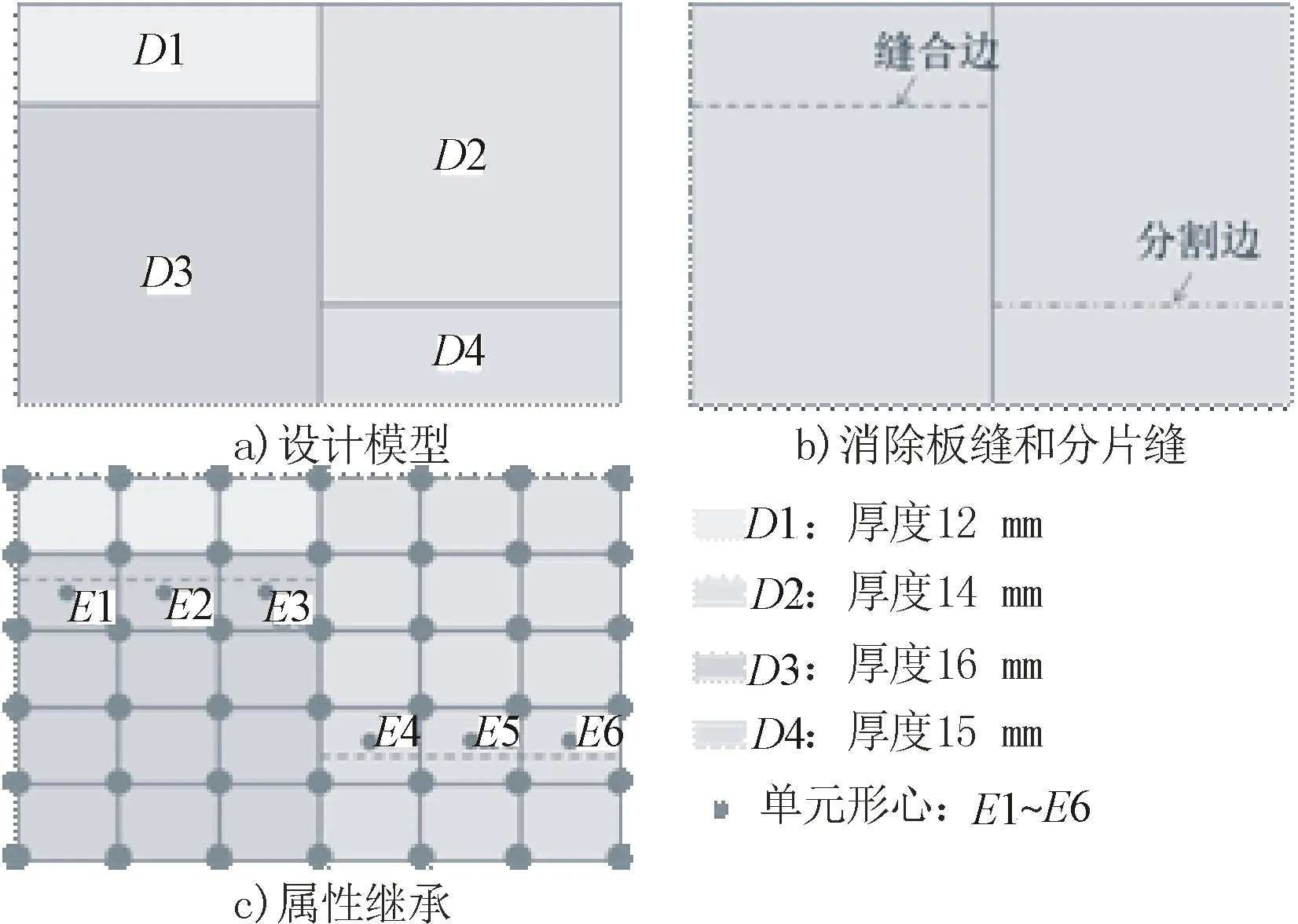

在有限元分析之前,需要为单元设置属性信息,但是一般都是通过手动的方式赋予单元属性。这种方式效率低下,而且一旦设计模型修改,整个赋属性操作需要重新完成,出现返工的弊端。本文实现了自动化网格赋予单元属性的功能。单元属性过程如图9所示。

如图9a)所示,由于船体结构较大,在创建模型时需要将大的板架使用多块板拼接而成。在实际划分网格时,需要忽略板缝线和分片缝,即不作为网格划分的边界。如图9b)所示,在简化模型中消除了板缝和分片缝。在划分网格时,导致单元跨过板缝线和分片缝。如图9c)中的E1~E6,对于这种单元,取其形心所在的板架的属性(包括材料、钢级、厚度、密性等),如图9c)中E1~E3单元形心位于D3上,设置厚度为16 mm,E4~E6形心位于D4上,设置厚度为15 mm。

图9 单元属性继承

2 应用实例

利用本文开发的参数化有限元前处理系统进行实例应用,以一艘297 m的180 000吨级散货船为对象,使用基于NX平台开发的CAE前处理系统进行有限元建模。测试主机的配置参数:Intel Xeon E3-1230 CPU,8G RAM。

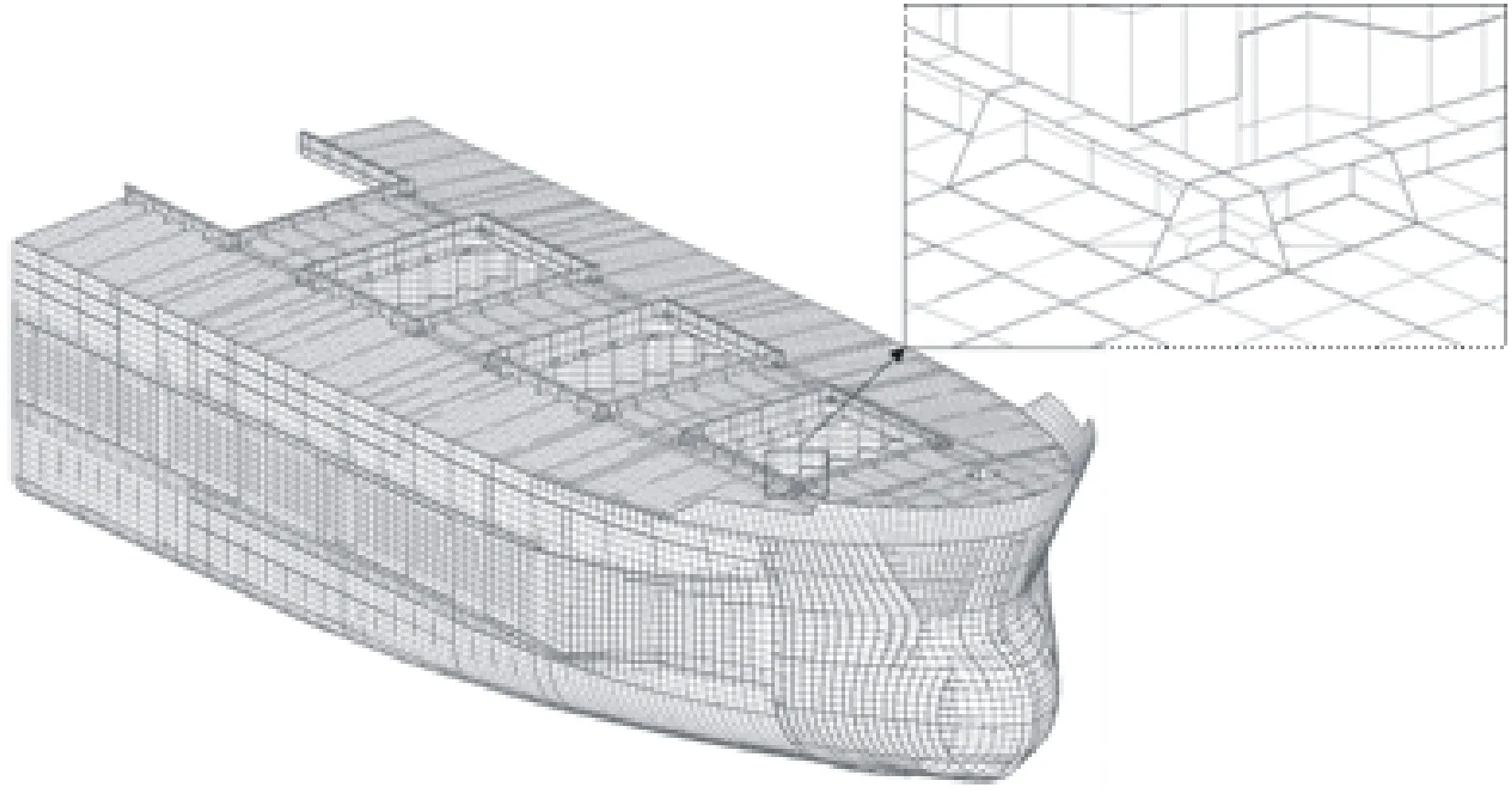

简化模型中生成舱段模型如图10所示。从图中可知,首先将设计模型转换成简化模型,并根据船舶有限元建模的需求生成的舱段模型,舱段的板架切割耗时36 min。

图10 简化模型中生成舱段模型

生成的多面体模型如图11所示。从图中可知,将简化模型中生成的舱段模型转化成多面体模型,并进行多面体的缝合。多面体模型生成及匹配边的“焊接”耗时50 min。

基于多面体模型的几何约束,使用自动化的网格划分工具进行网格划分,网格的生成耗时29 min。生成的有限元网格图如图12所示。

图11 生成的多面体模型

图12 生成的有限元网格

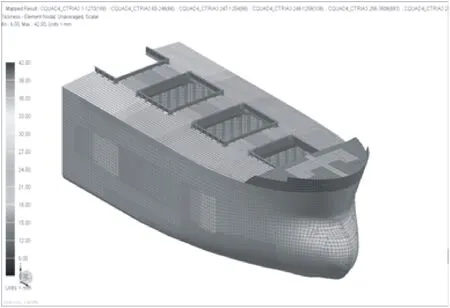

最后使用系统提供的单元属性自动赋予工具,设置单元的材料属性和厚度属性,耗时12.8 min。单元的厚度属性云图如图13所示。

图13 单元的厚度云图

从实验的结果可以看出,关键步骤总耗时约为2 h,而采用手工的方式需要数周的时间,所以该系统能够大大缩短船舶有限元建模所需的时间[13]。

3 结语

本文基于NX11的CAD/CAE集成开发平台实现了从CAD模型到网格模型的自动生成,能够提高船舶有限元的建模效率。

使用简化模型作为CAE前处理系统的输入,一方面避免了对设计模型的直接修改;另一方面减小了模型的数据量,可以根据船舶有限元的建模需求创建舱段模型、整船模型以及细化模型等。以多面体模型作为中间模型,使用NX提供的专用模型转换接口,将简化模型转换成多面体模型,同时保存了属性信息等,实现了CAD模型到有限元网格的过度,减小了两者之间的差距。

根据船舶中相交结构较多的特点,在简化模型中进行相交结构的切割;然后利用切割生成的匹配边信息,在多面体模型中进行缝合;最后在网格划分时得到匹配的网格模型。

在前处理系统中,可以根据单元查询到所在的几何模型,而几何模型保存了结构的属性信息,这样就可以自动赋予单元属性,减少了手工赋属性的工作量。

可以看出,文中针对船舶行业提出的建模方式可以推广到更一般的有限元建模过程当中,提高整个有限元建模的效率。