基于物联网的煎炸油品质在线检测系统设计

2018-08-06霍慧清莫宏波马晶晶

霍慧清,欧 文,莫宏波,马晶晶

(1.中国科学院物联网研究发展中心,江苏 无锡 214135;2.中国科学院大学,北京 100049;3.中国科学院微电子研究所,北京 100029;4.无锡中科恒源信息科技有限公司,江苏 无锡 214016)

0 引言

2010年3月的“地沟油”事件将具有中国传统特色的油炸食品推上风口浪尖。油炸虽然可以杀灭食品中的细菌、延长食品保存期、改善食品的风味、增强食品营养成分的消化性[1],但是油脂在长时间高温加热时会与空气中的氧气、水分等发生一系列化学和物理变化[2],生成一系列对人体有害的物质,严重危害人体健康。目前国内外有许多快速检测的设备,但是还没有成熟的在线系统用于油脂加热过程中的有害物质检测。因此煎炸油品质在线检测系统的建立对消费者、食品加工厂和政府监管部门都具有重要意义。

1 系统总体设计

系统的总体框架如图1所示。从功能上系统主要分为两个系统:传感器系统(即数据采集模块)和处理系统(即数据处理和传输模块)。

图1 系统结构框图

食用油煎炸过程中的数据采集工作主要由气体传感器、叉指式电容传感器和温湿度传感器完成。传感器在食品加工厂采集数据,然后将采集到的信号通过数据处理模块进行处理,再由传输模块将整理好的数据包传输到物联网云平台中。检测软件模块实时获取云平台中的数据,并进行分析处理,便于食药监、环保局等政府机构对整个食品加工过程进行监督管理。

上述两个部分完成了煎炸油信息从食品加工线到监管部门的传输,构成一个完整的煎炸油品质检测的系统构架。

2 系统硬件设计

2.1 传感器简介

目前国内外用于检测煎炸油品质的方法主要有化学分析法、光谱法、色谱法、物理分析法等[3-5]。这些方法用到的检测设备价格高昂、维修费用不菲,虽然结果比较准确,但是由于检测时间长、操作复杂等原因,并不适合用于在线检测。经过调研,考虑到可操作性、可靠性方面的问题,最终选择了以下几种传感器用于数据采集。

2.1.1气体传感器

随着加热时间的延长,油中的醇类、烷烃氨氧化物等挥发性成分的含量均有升高,这使得油烟成为检测煎炸油品质的重要指标之一。本设备使用的是日本FIGARO公司生产的TGS2600[6]半导体空气质量传感器,它能够灵敏地感知空气中的CH4、CO、C4H10等气体,具有成本低、体积小、寿命长、选择性和稳定性好等特性。

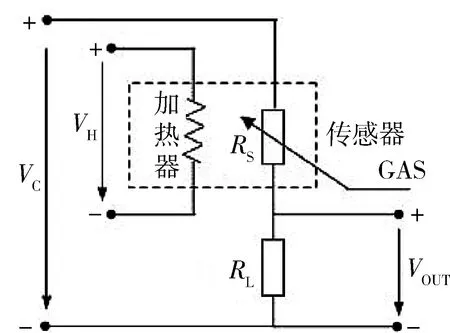

该气体传感器由传感器基板、气敏元件和传感器盖帽组成。在检测气体时,传感器的传导率随着空气中待测气体浓度的变化而变化。在待测气体不存在的状态下,附着在金属氧化物表面的会捕捉电子,呈现出高阻状态;若有目标气体存在,则会与产生燃烧反应,导致自由电子数增加,电阻值降低。用测量电路可将电阻值的变化转化成对应于气体浓度变化的输出信号。图2所示为气体传感器测量电路。

图2 气体传感器测量电路

图2中,VC为电路电压;VH为加热器解热电压,为传感器提供一个最佳感应温度;RS为传感器金属氧化物表面产生的电阻值;RL为输出电压;VOUT为输出电压。

2.1.2叉指式电容传感器

食用植物油属于电介质,其在长时间加热过程中,极性组分的含量不断增加,脂肪酸组成变化,不饱和程度降低,导致植物油内各类物质所带电荷数目及电荷空间分布的变化,其电场的分布和强度亦随之变化。

在电场存在的情况下,食用油极性组分中极化分子的偶极矩沿电场方向排布,产生了一个与原来电场方向相反的电场,使原电场遭到削弱。电场的变化会直接影响电容器的电容值[7]。

对于平行板电容器,其真空时电容值C0计算公式为:

(1)

其中:ε0为真空介电常数(8.85×1012F/m),d为两极板间距,S为极板面积。

放于煎炸油中平行板电容器的电容值C为:

(2)

其相对介电常数εr公式为:

(3)

煎炸油极性组分含量和相对介电常数有明显的相关性,因此利用叉指式电容传感器,通过测量煎炸油中电容值的变化,可得到介电常数的变化。

介电常数与极性组分间的对应关系常通过大量实验标定得到。李徐[8]以样本煎炸油实验室柱层析法测得的极性组分含量作为自变量x,以电容传感器测得的介电常数作为因变量,得到介电常数和极性组分含量之间的标定方程为:

εr=0.013 7x+3.129 7(R2=0.886 7)

其中,R2是指标定方程给出的自变量、因变量间的关系与其实际关系的相关性。R2值越大表示标定方程越接近介电常数与极性组分的实际关系。

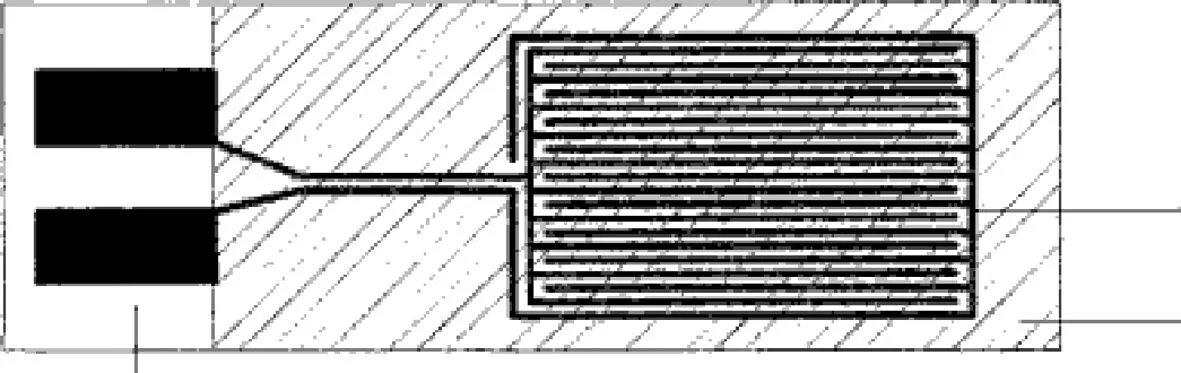

叉指式电极如图3所示。

图3 叉指式电极

2.1.3温度传感器

通常食用油的沸点都在200 ℃以上,并且考虑到温度传感器不能长时间与煎炸油接触,所以选择非接触式红外温度传感器IRTP。该系列红外传感器已应用于汽车检测以及微波炉、HVAC(混成自动电压控制)等行业,性价比较高。

2.2 硬件电路设计

硬件系统包括传感器系统和处理系统两部分。

2.2.1传感器系统

传感器系统[9-10]采用STM32处理器,主要原因是该处理器功耗较低,且带有各类接口(如UART、ADC等)。传感器系统的具体硬件结构图如4所示。

图4 传感器系统硬件结构图

传感器系统的主要功能是通过传感器接口接收传感器的各项数据,通过RS485接口发送到数据处理系统,本地主要保证测量传感器数据的精度,不做任何数据处理。RS485主要用于长距离的串口通信,根据CPU的串口集成情况,采用MAXIM的RS485芯片将UART芯片转换为485接口信号,完成与传感器的连接,并实现测量数据的传输。

2.2.2处理系统

处理系统[11]采用嵌入式ARM处理器作为核心单元;采用NAND Flash和DDR2 SDRAM芯片进行存储资源扩展;采用WiFi接口将传感器系统采集的数据传输到计算机终端或显示终端。硬件结构如图5所示。

处理系统的主要功能是通过RS485接口接收传感器设备的测量数据,然后通过WiFi模块将传感器数据发送到服务器或者显示终端。同时该系统具有数据处理能力。RS485主要用于长距离的串口通信。为实现测量数据的无线传输,本采集设备集成了WiFi通信模块,采用RTL8188EU完成WiFi扩展,该WiFi模块采用USB接口与AM3352完成连接通信,通过操作系统和驱动实现硬件屏蔽,基于Socket通信完成业务数据的传输。

3 系统软件设计

根据硬件组成情况,系统的软件包括传感器系统、处理系统、计算机终端、服务器以及PC等显示终端上的各类工作软件[12-13]。

3.1 传感器系统软件

传感器系统采用STM32处理器,软件主要完成传感器数据的测量、处理和发送。传感器系统软件组成框图如图6所示。

图6 传感器系统软件组成框图

STM32处理器上没有操作系统支持,但是提供了大量的驱动模块,软件程序可以直接通过驱动操作相应的外设,进而获取到传感器测量数据,从而进行数据预处理,并且通过RS485 发送到采集设备上进行下一步处理。

RS485驱动主要完成串口通信的数据处理,包括数据帧组织、拆解以及差分信号处理。接口协议处理模块主要是将RS485上传递的数据包解析和封装,从而实现固定格式数据包的处理,方便下一级软件模块的处理。传感器数据测量是通过UART、SPI、IIC接口获取传感器的实时测量数据。采集设备握手通信主要实现传感器系统和采集设备之间的相互信任通信。测量数据预处理模块是在传感器数据测量的基础上进行滤波处理,保证数据测量的精确性。设备状态查询主要完成设备各个外设模块的自检,保证各个单元无故障运行。硬件驱动模块提供系统外设的硬件屏蔽,保证软件处理的简洁、高效。

3.2 处理系统软件

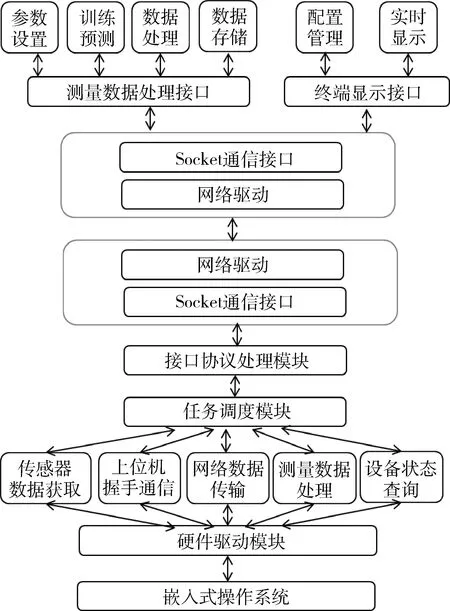

处理系统软件是部署在ARM处理器上的相关工作软件。其软件组成框图如图7所示。

图7 处理系统软件组成框图

处理系统嵌入软件工作在Linux操作系统上,软件通过调用各种硬件驱动模块来操作各硬件设备,屏蔽硬件信息;传感器数据获取部分是采集软件驱动相应RS485接口到各传感器系统采集测量数据;上位机握手通信实现处理系统与传感器系统、处理系统与终端设备之间的相互信任通信;网络数据传输是嵌入式软件与服务器的网络通信;测量数据处理是嵌入式软件对采集到的测量数据进行初步处理并等待服务器收集;设备状态查询是嵌入式软件对各连接设备的状态检查并及时告警问题设备,从而保证系统的正常运行。

4 对比实验及系统测试

为了测试检测系统的有效性,进行如下实验。

实验材料:大豆油,生薯条,油浴锅,棕榈油,烧杯,手持漏斗,极性组分检测仪,油烟检测仪,样品保存管,计时器等。

实验设置:大豆油煎炸马铃薯;分别设置150 ℃、165 ℃、180 ℃三组实验;每组实验设置空白0(煎炸空白油)、空白1(煎炸薯条)两个样本;每个温度下大豆油均煎炸40小时,每天8小时,连续煎炸5天。

实验步骤:(1)第一天实验用两个2 L烧杯分别量取1.2 L的大豆油;(2)将上述装有大豆油的烧杯放入装有棕榈油的油浴锅中,棕榈油油面与烧杯中大豆油油面相同;(3)加热油浴锅,将温度设置成165 ℃(180 ℃),等待大豆油加热;(4)当油浴锅实测温度达到预设值时开始计时,并按油、薯条质量比10∶1的比值放入生薯条进行煎炸,煎炸时间5 min;(5)每隔1小时用极性组分检测仪、油烟检测仪测量当前煎炸油的指标;(6)每隔2小时炸一次薯条;(7)每隔8小时取一次油样,即每天空白0、1均两个油样;(8)样品低温保存在冰箱里。后面4天实验每天重复步骤(3)~(8)。

整个实验及设备验证分析表明,极性组分含量的平均测量时间为20 s,其中设备响应时间约为15 s,稳定5 s后进行读数。极性组分含量检测设备在不同煎炸时间和煎炸温度下均能正常工作,测量误差小于3%。油烟浓度的平均测量时间为10 s,设备能测量在不同煎炸环境下的油烟浓度。温湿度测量技术相对成熟,实验数据与实际温湿度误差小于2%。部分实验结果如图8所示。

图8 180 ℃极性组分对比实验结果

图8中两条虚线为利用国标法柱层析法测得的极性组分含量范围,实线为仪器测得的极性组分含量,从图中可以看到虽然仪器测得的数据波动性较大,但极性组分随煎炸时间的变化规律与实验室测得的规律基本一致,数据也与国标法测得的数据范围相近。

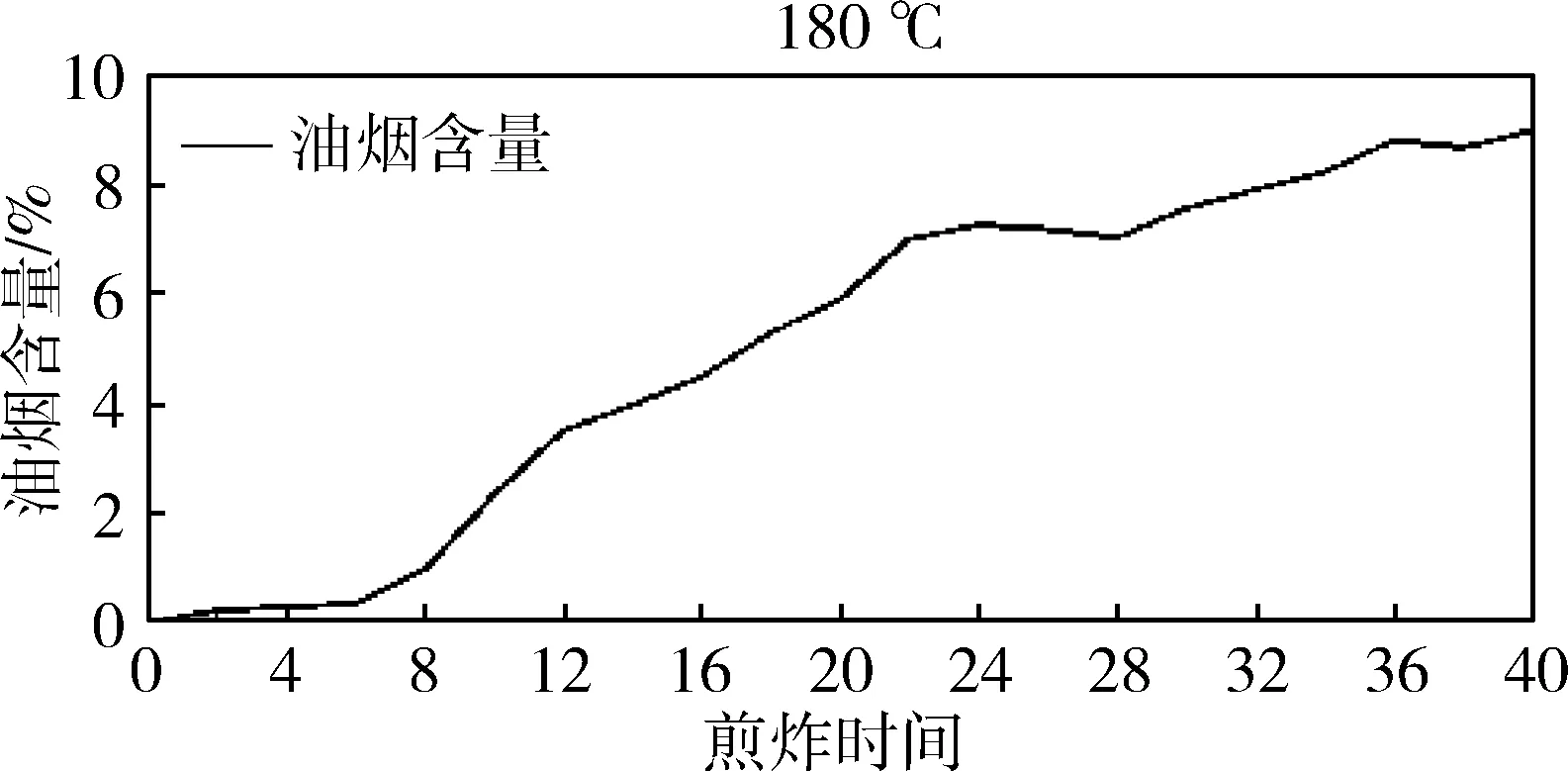

180 ℃油烟浓度测量数据如图9所示。

图9 180 ℃油烟浓度测量数据

由图9可知,随着煎炸时间的增加,油烟浓度基本呈上升趋势。在多次实验获得大量数据后,该数据可以与极性组分测量数据联合共同对煎炸油品质进行评价。

5 结束语

本文主要讲述了测量煎炸油品质的几个传感器的工作原理,在此基础上设计并实现了基于物联网技术的煎炸油品质在线检测系统。经过大量的实验测试,结果表明该系统能够采集并显示煎炸油信息,如温度、极性组分、油烟浓度等。实验数据能够通过WiFi网络传送至上位机,上位机软件也能够远程实时获取煎炸油品质信息,能较好地满足煎炸油品质检测的要求。