微细钛铁粉加重剂在钻井液中的应用

2018-08-06王茜马昭华袁学芳徐同台张晖张瑞芳

王茜, 马昭华, 袁学芳, 徐同台, 张晖, 张瑞芳

(1.中国石油塔里木油田分公司工程研究院,新疆库尔勒84100;2.北京石大胡杨石油科技发展有限公司,北京102200)

0 引言

近年来密度不小于4.2 g/cm3的重晶石面临货源减少和成本增加的问题,10年前美国石油学会将密度为4.1 g/cm3的重晶石作为了补充加重剂,由于较低密度重晶石存在杂质,使得钻井液性能发生了较大变化[1];此外,随着钻井条件的不断变化,对钻井液性能的要求也越来越高,尤其是在窄密度窗口井、高温高压井、大位移井以及深水井钻进过程中对钻井液性能的要求更高,需要钻井液具有更高的密度、更好的流变性、更好的沉降稳定性以及对储层损害程度低等。目前使用的重晶石已经不能满足以上要求,有时会遇到以下问题,重晶石发生沉降,流变性不好控制,钻井过程中重晶石颗粒被磨细,导致储层堵塞和静切力的升高[3],由于重晶石在甲酸盐盐水中溶解度高,所产生的钡离子有毒,从而限制其在甲酸盐钻井液中使用。因此,寻求新型加重剂迫在眉睫。

在过去的几十年里人们尝试用赤铁矿、方铅矿、菱铁矿和天青石等矿物,将他们按照API重晶石细度磨细,用作加重剂,取得一定效果,但仍存在一定的问题。近年来,研究人员将目标转移到微细重晶石、微锰、微细钛铁矿等新型加重剂。早在20世纪70年代左右,由于钛铁粉的密度约为4.6 g/cm3,大于重晶石,且钛铁粉的酸溶性比较好,因而钛铁粉开始用作钻井液加重剂。但是由于钛铁粉莫氏硬度在5.0~5.5之间,粒度较大的钛铁粉颗粒会对钻柱以及地面设备造成一定的磨蚀,另外钛铁矿中伴生的赤铁矿具有一定的磁性,这会干扰测井作业,加之钛铁粉成本相对较高,阻止了其大规模推广应用。为了克服钛铁矿上述弱点,研究人员将其细化处理,并发现当钛铁粉中粒径大于45µm的颗粒含量不超过2.5%时,其磨蚀性会很小,甚至比API重晶石低60%[2],可通过降低其中赤铁矿的含量达到使钛铁粉消磁的目的[4]。由于钛铁粉具有一定的硬度,在循环过程中不会被磨细,可以重复使用[5];此外,当微细钛铁粉的D50值在5µm左右时,可以提高其在高密度钻井液中的沉降稳定性,尤其是在钻水平井、大压差井、深水井和小井眼井过程中优势尤为突出[6]。通过对国内外文献调研,研讨了微细钛铁矿在钻井液中的应用性能。

1 微细钛铁粉的理化性质

1.1 矿物成分及形状和粒度分布

微细钛铁粉密度约为4.6 g/cm3,莫氏硬度为5.0~5.5,磁性物质的质量分数小于0.3%时可以防止磁性阻尼。通过X-射线衍射分析得出,钛铁粉样品的矿物组分主要是三氧化二铁(46.08%)与二氧化钛(44.42%),还含少量氧化镁(4.39%)与二氧化硅(2.88%)及微量氧化锰(0.30%)、氧化钙(0.35%)、三氧化二铝(0.72%)等。

加重剂的颗粒形状及粒度分布对其加重的钻井液性能有较大影响。微钛铁粉颗粒形态为圆弧钝化,其圆形度为0.9。微细钛铁粉粒度分布很集中,峰值为 6 µm 左右,D10=1.7 µm,D50=5 µm,D90=12.6µm;通过 BET法测定,其比表面积为1.5 m2/g[1]。

1.2 磨蚀性

钛铁粉的莫氏硬度为5.0~5.5,若直接使用会对设备以及管柱造成磨蚀。但如将钛铁粉磨细,可降低它对设备的磨蚀性。采用2种方法评价了各种加重剂粉对设备以及管柱的磨蚀性[2]。

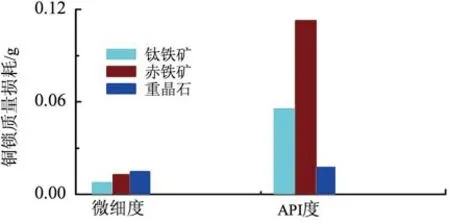

1)API RP 13I/ISO 10416叶片法。测量旋转过程中悬浮在加重钻井液中叶片质量的损失,结果见图1。由图1可以看出,对于API度赤铁矿和钛铁粉,随着实验时间的增加,磨蚀速率逐渐减小,其叶片质量减小速率均大于2 mg/min;对于API重晶石,其磨蚀速率先减小,1 h以后基本保持不变,此时叶片质量减小速率在1 mg/min左右;而对于微细处理过的赤铁矿和钛铁粉,其磨蚀率都远小于API重晶石的磨蚀速率。该实验结果表明,对赤铁矿和钛铁粉进行微细处理,其磨蚀性急剧降低,可低于API重晶石的磨蚀性。

图1 API RP 13I/ISO 10416叶片法测不同加重剂磨蚀性

2)Multi-Media 磨蚀测试。此方法主要是测量金属销的质量损失。因为钻井液在整个容器中是随着转盘旋转的,因此固定的金属销与钻井液会有相对摩擦。旋转托盘的转速在60~2 000 r/min之间可调。实验结果表明:在整个实验过程中,无论是API重晶石还是微细重晶石,其叶片质量损耗基本相等;但采用API钛铁粉加重的钻井液中叶片质量损耗比微细钛铁粉加重的钻井液中大很多;用API赤铁矿加重的钻井液中叶片质量损耗最大。此实验结果同样得出:API颗粒度的钛铁粉、氧化铁粉对设备的磨蚀性均比API重晶石大,尤其是赤铁矿粉的磨蚀最大;但是经过微细处理后钛铁粉和赤铁矿,其磨蚀量大大减小,微细钛铁粉的磨蚀性还低于微细重晶石的磨蚀性。

图2 Multi-Media 磨蚀测试仪对加重剂磨蚀性实验结果

1.3 Zeta电位分析[1]

采用45 g去离子水和0.05 g微细钛铁粉配制成微细钛铁粉悬浮液,测定其Zeta电位,见表1。由表1可知,随着悬浮液pH值从4.23增加至7.3,Zeta电位从正变为负,绝对值从2.5增加至29.44 mV,负电性急剧增加,继续提高pH值,Zeta电位趋于稳定在-30 mV左右,悬浮液趋于稳定

1.4 酸溶性

钛铁矿可溶于盐酸、硫酸、磷酸和大部分有机酸。钛铁矿在酸中的溶解率与酸浓度、钛铁粉浓度、钛铁粉颗粒大小和温度等因素有关。

表1 不同pH值下微细钛铁粉悬浮液的Zeta电位

1)不同类型酸溶液对溶解速率的影响[5]。采用10%HCl、20%HEDTA和20%EDTA酸 溶 液 ,在149 ℃、2.1 MPa下与钛铁粉反应16 h,测溶液中铁和钛的含量,结果见图3。

图3 钛铁粉中在不同类型酸中的溶解率

由图3可知,在10%的盐酸溶液中,反应到6 h,溶液中铁含量为93%左右,随着反应时间的增加,铁的含量基本保持不变;同样反应到6 h,溶液中钛的含量从20%降到10%左右,随着反应时间继续增加,其含量保持不变;在20%HEDTA和20%EDTA溶液中,随着反应时间的增加,铁和钛的含量均在增加。上述实验表明,钛铁粉在盐酸中的溶解速率与溶解率比HEDTA和EDTA大很多。采用盐酸来去除钻井过程中形成的泥饼及进入地层中的钛铁粉是一种有效的方法。

2)盐酸浓度对溶解速率的影响[1]。在同一颗粒尺寸下,随着盐酸浓度的增加,钛铁粉中铁的溶解量增加,如图4所示。

图4 酸浓度对钛铁粉溶解速率的影响

3)粒径对酸溶速率的影响[1]。钛铁粉粒径对酸溶速率的影响见图5。

图5 钛铁粉粒径对酸溶速率的影响

由图5可以得出,当钛铁粉颗粒尺寸为70 µm时,随着反应时间的增加,铁的溶解速率呈直线上升趋势;当钛铁粉颗粒尺寸为18 µm时,随着反应时间从0增加到80 min,钛铁粉中铁的溶解速率急剧上升,溶解率达到60%左右,随着时间继续增加,铁的溶解率变化不大;当颗粒尺寸为5 µm时,随着反应时间从0增加到60 min后,钛铁粉的溶解量急剧上升,增到60%以上,随着反应时间的继续增加,铁的溶解率呈直线增加,当反应达240 min时,铁的溶解率达到90%以上。

1.5 生物毒性[1]

钛铁粉生物毒性低,不流动,无生物聚集和毒性,在北海地区可安全使用。研究表明:①钛铁粉的重金属含量比重晶石更低,并且具有更好的生物可用性;②比目鱼在含有钛铁粉的环境中饲养时不会影响比目鱼的死亡率或出生率;③当比目鱼暴露在含有重晶石的环境中,其肝脏和血液中铅和钡的浓度会增加,而在含有钛铁矿的环境中没有观察到这一现象的出现。

2 加重剂对钻井液性能的影响

通过分别采用微锰、微细钛铁粉、API重晶石加重相同配方、相同密度的水基与油基钻井液来研讨3类加重剂对钻井液性能的影响。

2.1 加重剂对水基钻井液性能的影响

1#、2#和3#配方均为密度为2.1 g/cm3KCl/聚合物钻井液,基浆相同,加重剂分别采用微锰、微细钛铁粉与API重晶石,具体配方如下[1]。

基浆:475 g水+12 g增黏剂+1 g NaOH+9.8 g降滤失剂+7.8 g 聚合物降滤失剂+10 g 分散剂+0.5 g NaHSO3

1#配方:基浆+974 g微锰

2#配方:基浆+1 015 g 微钛铁粉

3#配方:基浆+1 100 g API重晶石

将钻井液在150 ℃老化16 h后,冷却至50 ℃测性能。实验结果表明,分别用微锰、微细钛铁粉以及API重晶石加重的钻井液塑性黏度分别为38、42和53 mPa s;动切力分别为8.5、6.0和7.5 Pa;高温高压滤失量分别为17、32和20 mL;静沉降因子分别为0.510、0.524和0.532,用微细钛铁粉加重的钻井液静放后有32 mL的清液析出,API重晶石加重的钻井液清液为25 mL,而用微锰加重的钻井液清液只有8 mL。

4#、5#和6#配方均为密度为2.3 g/cm3KCl/聚合物钻井液,基浆相同,加重剂分别采用微锰、微细钛铁粉与API重晶石,具体如下[7]。

基浆:320 g水+4 g淀粉+0.75 g KOH+6 g阴离子纤维素+60 g KCl+14 g 分散剂

12 g增黏剂+1 g NaOH+9.8 g 降滤失剂+7.8 g聚合物降滤失剂+10 g 分散剂+0.5 g NaHSO3

4#配方:基浆+850 g微锰

5#配方:基浆+904 g 微钛铁粉

6#配方:基浆+988 g API重晶石

将钻井液在80 ℃老化16 h后,冷却至50 ℃测性能。测得分别用微锰、微细钛铁粉以及API重晶石加重的钻井液热滚后塑性黏度分别为20、44和54 mPa s;动切力分别为8.5、2.0和2.0 Pa;高温高压滤失量分别为9.2、10.0以及5.6 mL;静沉降因子分别为0.501、0.511和0.570。

通过上述实验可知,用微细钛铁粉加重的KCl/聚合物水基钻井液表观黏度介于微锰和API重晶石加重钻井液之间;动切力比用微锰加重的钻井液低,与API重晶石加重的钻井液相近;高温高压滤失量比用API重晶石加重的钻井液大,与微锰加重的钻井液相近;沉降稳定性比用API重晶石加重的钻井液好,与微锰加重的钻井液相近。

2.2 加重剂对油基钻井液性能的影响

2.2.1 对密度为1.6 g/cm3油基钻井液性能的影响

7#、8#和9#配方均为密度为1.6 g/cm3油基钻井液,基浆相同,加重剂分别采用微锰、微细钛铁粉与API重晶石,具体如下。

基浆:301 g矿物油+12/10/8 g氨基润湿剂+9 g乳化剂+5 g有机土+9 g石灰+18 g降滤失剂+2 g聚合物降滤失剂+25 g CaCl2+95 g水

7#配方:基浆+528 g微锰

8#配方:基浆+556 g 微钛铁粉

9#配方:基浆+603 g API重晶石

将钻井液在150 ℃老化16 h后,冷却至50 ℃测性能。由实验数据可以得出,分别用微锰,微细钛铁粉以及API重晶石加重的油基钻井液,热滚后表观黏度分别为 22.5、21.5、30.5 mPa s;塑性黏度分别为18、20和27 mPa s;动切力分别为4.5、1.5和3.5 Pa;高温高压滤失量分别为1.0、4.0和1.0 mL;静沉降因子分别为0.511、0.506和0.540。采用微锰,微细钛铁粉加重的密度1.6 g/cm3油基钻井液流变性与沉降稳定性均优于API重晶石加重的油基钻井液,微细钛铁粉加重的钻井液高温高压滤失量稍高。

2.2.2 对密度为1.9 g/cm3的抗高温油基钻井液性能的影响

10#和11#配方均为密度为1.9 g/cm3油基钻井液,基浆相同,加重剂分别采用微细钛铁粉与API重晶石,具体如下。

基浆:242.5 g矿物油+3/9 g改性锂皂石增黏剂+3/6 g 改性凹凸棒石增黏剂+30/28 g石灰+30/15 g聚酰胺抗高温主乳化剂+25/15 g改性酰胺-胺抗高温辅乳化剂+24.5 g去离子水+8 g CaCl2(97%)+23/25 g有机褐煤抗高温降滤失剂+1.8/1.5 g抗高温分散剂

10#配方:基浆+700 g 微钛铁粉

11#配方:基浆+740 g API重晶石

分别用微细钛铁粉及API重晶石加重的密度为1.9 g/cm3的油基钻井液在150 ℃热滚后,塑性黏度分别为25和36 mPa s;动切力分别为2.5和0.5 Pa;动沉降系数分别为0.308和0.500;高温高压滤失量分别为3.5和2.2 mL。采用微细钛铁粉加重的油基钻井液流变性能与沉降稳定性均优于API重晶石加重的油基钻井液,2种钻井液的高温高压滤失量相接近。

2.2.3 对密度为2.1 g/cm3油基钻井液性能的影响[1]

12#、1 3#和14#配方均为密度为2.1 g/cm3油基钻井液,基浆相同,加重剂分别采用微锰、微细钛铁粉与API重晶石,具体如下。

基浆:313.3 g矿物油+18/16/14 g润湿剂+14 g乳化剂+1.6/1.6/1.3 g有机土+16 g石灰+16.8 g降滤失剂+7.2 g聚合物降滤失剂+2.4 g分散剂+31 g CaCl2+104.5 g水

12#配方:基浆+1 106 g 微钛铁粉

13#配方:基浆+1 186 g 微钛铁粉

14#配方:基浆+1 277 g API重晶石

分别使用微锰、微细钛铁粉及API重晶石加重的钻井液密度为2.1 g/cm3油基钻井液在150 ℃热滚后塑性黏度分别为34、56和58 mPa s;动切力分别为7、1和3 Pa;高温高压滤失量分别为2.2、5.0和1.0 mL;静沉降因子分别为0.506、0.508和0.522;静放时表层清液分别为10、8.0和49 mL。用微锰、微细钛铁粉加重的油基钻井液流变性与沉降稳定性均优于API重晶石加重的油基钻井液,重晶石加重的油基钻井液,热滚后性能不稳定,上部清液高达49 mL,微细钛铁粉加重的钻井液高温高压滤失量稍高,这是由于其比较集中的粒度分布导致,可以通过加入可酸溶的细粉碳酸钙作为桥堵剂解决。

3 微细钛铁粉与API重晶石复配对钻井液性能的影响[2]

3.1 4.1 g/cm3重晶石与微细钛铁粉按93∶7复配

由于高密度重晶石矿源减少,现场开始采用4.1 g/cm3的重晶石作为主要加重剂,为了提高其性能,采用密度为4.1 g/cm3的重晶石与微细赤铁矿粉或微细钛铁粉按93∶7的比例混合加重钻井液至密度1.9 g/cm3。基浆配方如下。

156.5 g柴油+4 g有机土+3 g石灰+8 g乳化剂+44 g盐水+5 g降滤失剂+429 g加重剂+25 g固相颗粒

由实验数据可知,用93%的4.1 g/cm3重晶石与7%的微细钛铁粉或微细赤铁矿粉加重的油基钻井液,流变性相差不大;用密度为4.2 g/cm3的重晶石加重的油基钻井液沉降稳定性最差,混入7%的微细赤铁矿粉的加重剂,钻井液沉降稳定性最好,混入7%的微细钛铁粉,钻井液沉降稳定性居于两者之间;只用4.2 g/cm3的重晶石加重的油基钻井液高温高压滤失量最小,约为4 mL;混入7%的微细赤铁矿粉,钻井液滤失量最大,约为14 mL;而混有7%的微细钛铁粉,钻井液高温高压滤失量居于两者之间,约为8 mL。

3.2 3.9 g/cm3重晶石与微细加重剂按1∶1复配

由于高密度重晶石矿源减少,现场开始采用3.9 g/cm3的重晶石作为主要加重剂,为了提高其性能,采用密度为3.9 g/cm3的重晶石与微细赤铁矿粉/微细钛铁粉按1∶1的比例混合加重油基钻井液,至密度为2.16 g/cm3。具体配方如下。

基浆:134/130/130 g柴油+2.5 g有机土+1.5 g第二类有机土+6 g石灰+10 g主乳化剂+0/2/2 g辅乳化剂+37.5/36.5/36.5 g盐水+8 g降滤失剂+2 g增黏剂+15 g固相颗粒0/2.5/1.25 g分散剂

15#配方:基浆+540.4 g 加重剂(密度为4.2 g/cm3的重晶石)

16#配方:基浆+542.0 g加重剂(3.9 g/cm3重晶石∶微细赤铁矿粉=1∶1)

17#配方:基浆+542.0 g重晶石(3.9 g/cm3重晶石∶微细钛铁粉=1∶1)

通过实验数据可知,用密度为4.2 g/cm3的重晶石加重的油基钻井液黏度比用密度为3.9 g/cm3的重晶石和微细赤铁矿粉或微细钛铁粉按1∶1混合加重的油基钻井液稍微高一点,动切力基本一致;用4.2 g/cm3的重晶石加重的油基钻井液高温高压滤失量最大,约为8.5 mL,其次是密度为3.9 g/cm3的重晶石与微细钛铁粉按1∶1混合加重,约为7.0 mL,而密度为3.9 g/cm3的重晶石与微细赤铁矿粉按1∶1混合加重的油基钻井液高温高压滤失量最低,约为5 mL。

4 微细钛铁粉加重钻井液泥饼溶解率

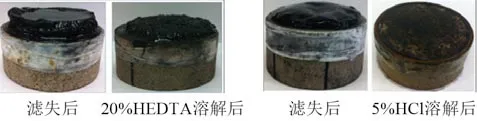

微细钛铁粉主要成分是钛和铁的氧化物,其酸溶性高。用微细钛铁粉加重钻井液,所形成的泥饼可以用一些酸液进行清洗,使其对储层的损害降低到最低程度。为了降低钻完井过程中工作液对储层的损害,对钻完井液泥饼进行一系列酸溶实验,通过最终泥饼在岩心表面的附着量来评价不同酸对泥饼的溶解能力[5]。采用直径为50.8 mm、厚度为25.4 mm的岩心作为砂盘,通过高温高压滤失仪形成泥饼。分别用20%HEDTA和5%H C l溶液进行酸溶实验,泥饼在酸溶液中浸泡16 h,计算最终泥饼的酸溶率。从实验数据可以得出,采用微细钛铁粉加重的钻井液泥饼在20%HEDTA中浸泡16 h后,泥饼溶解率为48%,而其余4块岩心做平行实验,在5%HCl溶液中浸泡16 h后,溶解率接近100%。实验表明用微细钛铁粉加重的油基钻井液形成的泥饼在20%HEDTA中的溶解率很低,而在5%HCl中溶解率很高,接近100%,见图6。

图6 泥饼在HEDTA和HCl中溶解实物图

5 微细钛铁粉对储层渗透率的影响[8]

5.1 渗透率恢复率实验

对于一种新型处理剂,尤其是固体颗粒含量较大的加重剂来说,评价其对储层渗透率恢复值的影响程度至关重要。实验中所用的钻井液是用微细钛铁粉加重的1.11 g/cm3的油基钻井液,通过不同浓度盐酸溶液去除泥饼前后测定渗透率,用来研究不同浓度盐酸是否对渗透率恢复率有一定的贡献。由于高密度钻井液中固体含量太大,在岩心驱替过程中可能会堵塞3 mm的管线,因此实验使用了密度为1.11 g/cm3的油基钻井液作为污染液体进行污染实验。具体钻井液配方如下,其塑性黏度为8 mPa s,动切力为2.5 Pa,静切力为0.5/1.5 Pa/Pa。

242.5 g矿物油+ 6.0 g增黏剂1(改性锂蒙脱石)+6.0 g增黏剂2(凹凸棒土)+28.0 g石灰+15.0 g主乳化剂(聚酰胺)+15.0 g辅乳化剂(改性酰胺)+24. 5 g去离子水+8.0 g氯化钙(97%)+25.0 g抗高温主降滤失剂有机褐煤+1.5 g抗高温辅助降滤失剂聚脂肪酸+100.0 g钛铁粉

实验所选取的岩心是Berea砂岩岩心,初始渗透率分别为67、48和50 mD,岩心直径为38.1 mm,长度为152.4 mm。实验过程中用5 mL/min的平流泵注入流体,首先注入5%NH4Cl溶液,然后注入10%(V/V)的互溶剂,接着注入5%盐酸,最后注入5%NH4Cl溶液。其他实验只改变盐酸的浓度。随着盐酸浓度的增加,用酸液驱替之后岩心截面前后的压差在逐渐减小,甚至到负数,说明随着酸浓度从5%增加到10%和15%,岩心渗透率恢复率在逐渐增大,分别为74.63%、90.91%和103.28%(酸洗前岩心渗透率恢复率分别为71.64%、76.36%和67.21%)。实验结果表明,5%盐酸酸浸,不足以全部消除微细钛铁粉加重的油基钻井液对岩心的损害;当采用10%和15%盐酸溶液,可消除微细钛铁粉加重的油基钻井液对岩心的损害;酸浸时间应超过2 h。

5.2 流出酸液中沉淀物EDS分析

上述实验酸洗过程中流出液体中有一些沉淀物,而且在注入互溶剂的过程中没有沉淀物,只是在注入酸液的过程中出现了沉淀物,见图7。用元素分析仪对此沉淀物进行分析得出:该沉淀物中氧元素、硅元素和铝元素浓度很高,主要来自于岩心内部骨架中的物质;其次是铁元素,含有少量镁元素、氯元素、钾元素、钛元素以及镍元素,见表2。

表2 沉淀物中各元素浓度 %

图7 流出酸液中的沉淀物

6 微细钛铁粉加重钻液在现场的应用

6.1 在阿拉伯湾上扎库木油田的应用

阿联酋石油公司ZADCO在阿拉伯湾上扎库姆油田的碳酸盐岩储层进行超大位移井作业。之前采用含 CaBr2盐水相低毒油基钻井液,CaCO3作为可酸化加重剂,最深钻达7 620 m。但钻井过程存在较大的摩阻和扭矩,而且滤饼中的CaCO3过多,导致问题加剧。为了克服以上难点,采用易于酸化、相同钻井液密度下固相含量更低的超微钛铁粉代替CaCO3。采用超微钛铁粉的原因:能够钻进更深部的储层,提高接触面,提高产量;减小摩阻和扭矩;降低循环当量密度;储层低损害/可修复;减少非作业时间;减少加重剂沉降;提高机械钻速。

钻至储层顶部3 900 m时,在钻井液中加入超微钛铁粉,钻井液具有以下特点:钻井液密度为1.3 g/cm3,塑性黏度低(5 mPa s,邻井钻井液塑性黏度大于30 mPa s);当量循环密度比邻井低0.1 g/cm3;平均机械钻速高达460 m/d,而邻井约为365 m/d,提高了25%;平均每口井比邻井节约3 d时间,还未包括因此而减少的非作业时间(NPT)。第1口井钻达9 418 m;第2口井钻至9 632 m(此前记录是 7 620 m),水平段 6 000 m(之前最长的水平段为4 100 m),最大限度提高了井筒与油层的直接接触面,从而提高产油率。该井未酸化,油井产量达到预期的2倍。

6.2 在阿联酋 Diyab 非常规勘探井的应用

Al Hosn Gas (AHG)是美国西方石油公司(OXY)和阿布扎比国家石油公司(ADNOC)的合资公司。AHG在阿联酋Diyab(阿布扎比以西250 km)进行的一项非常规井勘探中,首次使用超微钛铁粉。采用超微钛铁粉的目的:降低钻井液固相含量;如取心时发生卡钻,可以采用泡酸解卡;降低循环当量密度;可用来配制超高密度钻井液。

该井采用NaCl聚合物钻井液,计划将钻井液密度从1.72 g/cm3逐渐提升到1.90 g/cm3,然而在钻探过程中遇到高压地层,加入超微钛铁粉提高密度至2.35 g/cm3。虽然实际钻井液密度远超出设计密度,但性能并未发生较大波动,成功完成钻井任务,说明超微钛铁粉可以用于从低密度加重到高密度。由于第1口井使用效果良好,已开始采用微钛铁粉钻第2口井。

7 结论

1.微细钛铁粉其主要成分是钛和铁的氧化物;该剂密度约为4.6 g/cm3,莫氏硬度为5.0~5.5;粒度分布集中,D50=5 µm,D90=12.6 µm;通过BET法测定,其比表面积为1.5 m2/g;微细钛铁粉颗粒形态为圆弧钝化,其圆形度为0.9;其中磁性物质含量小于0.3%(质量分数),从而防止磁性阻尼,消除磁性对测井作业的影响。

2.通过对钛铁粉进行微细处理,其磨蚀性急剧降低,粒径大于45 µm的颗粒含量低于2.5%时,其磨蚀性很低,比API重晶石低60%。

3.随着微细钛铁粉悬浮液pH值从4.23增加至7.3,其Zeta电位从正变为负,绝对值从2.5增加至29.44 mV,负电性急剧增加。继续提高悬浮液pH值,Zeta电位趋于稳定在-30 mV左右,悬浮液趋于稳定。

4.微细钛铁粉在10%HCl中溶解率可高达90%以上,远高于在20%HEDTA和20%EDTA中的溶解速度与溶解率。

5.钛铁粉生物毒性低,不流动,无生物聚集和毒性,比目鱼在含有钛铁粉的环境中饲养时,不会影响比目鱼的死亡率或出生率。

6.用微细钛铁粉、微锰加重的高密度抗高温水基、油基钻井液的流变性与沉降稳定性均优于用API重晶石加重的钻井液;微细钛铁粉加重的钻井液的高温高压滤失量稍高,可以加入可酸溶的细目CaCO3来解决。

7.采用微细钛铁粉加重的油基钻井液污染渗透率分别为67、48和50 mD的Berea砂岩岩心后,5%盐酸酸浸,不足以全部消除钻井液对岩心的损害;经10%盐酸驱替后,岩心渗透率恢复率可达90%以上;经15%盐酸驱替之后,岩心渗透率恢复率超过100%。酸浸时间应超过2 h。

8.微细钛铁粉加重的油基钻井液已在阿拉伯湾上扎库木油田应用。现场实践表明,该钻井液流变性能好,降低当量循环密度0.1 g/cm3,提高了机械钻速,提高油井产量。微细钛铁粉加重的密度为2.35 g/cm3的聚合物钻井液已在阿联酋Diyab探井中应用,钻井液性能稳定,井下情况正常。