风电球铁件表面“白斑”缺陷的分析与解决

2018-08-06王美喜韩生泰

王美喜,刘 杰,韩生泰,余 帆,占 进

(江苏吉鑫风能科技股份有限公司,江苏江阴 214422)

笔者公司采用呋喃树脂自硬砂铸造工艺,主要生产风电球墨铸铁件,产品涉及轮毂、底座、主轴、盘和轴承座等,铸件重量达2 t~80 t不等。随着风电主机功率增加,导致铸件壁厚越来越大。风电铸件比一般厚大球铁件要求高,其铸件表面有磁粉和无损探伤检测要求。近期,在生产过程中发现,某些厚大壁铸件(如风电轮毂)在开箱落砂后,铸件表面粘附着一层白色粉末状物质,暂称为“白斑”。“白斑”位于铸件和涂料壳之间,涂料壳剥落正常,剥落后“白斑”一部分留在铸件表面,一部分留在涂料壳上。铸件经抛丸后,某些局部位置(如拐角处)仍有附着,不易脱落。这种缺陷处于铸件表面,加大铸件清理打磨工作量,增加成本,甚至延缓交货。

这些“白斑”物质呈白色粉末状,显然不是型砂砂粒形成的。而且,在铸件有“白斑”的位置脱落的涂料层上,也有相同情况。经过从生产过程逐步排查,型砂、冶金铁水、人员操作等均无明显异常,考虑“白斑”产生的时间段、问题铸件涉及广等因素,分析“白斑”与处在型砂与铁水之间的涂料有关。初步推断其为高温铁液与涂料层发生反应产生的一种渣缺陷。对于风电球铁铸件,铸造涂料需满足3个基本要求[1]:1)屏蔽砂型中产生的气体向金属液的侵入;2)屏蔽金属液对砂型的渗透;3)防止砂型中S元素对铸件表面球化效果的影响。

1 缺陷样品电镜分析

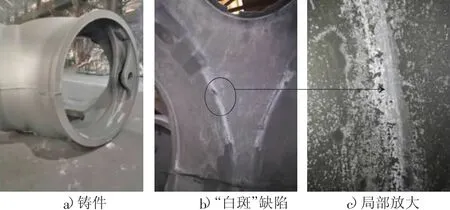

本文以风电轮毂为例(图1),铸件开箱、落砂后,部分白色夹渣随型砂脱落,经抛丸后拐角处仍残留大量白色物质,严重影响表面质量。

图1 轮毂铸件及表面“白斑”缺陷

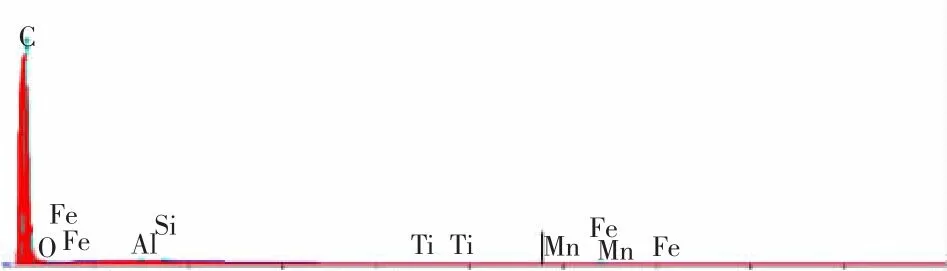

由于在铸件上取样不方便,且脱落的涂料壳上也有相同“白斑”,因此选取涂料层作为扫描电镜的分析试样,其宏观形貌如图2所示,呈银白色,大小为0.5 mm×1 mm左右。用扫描电镜和能谱仪进行测试和分析,“白斑”的涂料层试样SEM形貌和4个典型区域的能谱分析位置如图3所示。分析位置1和2为“白斑”样品外观显示白色区域,分析位置3和4为外观显示为暗灰色区域。

图2 涂料层样品

图3 “白斑”涂料层SEM形貌

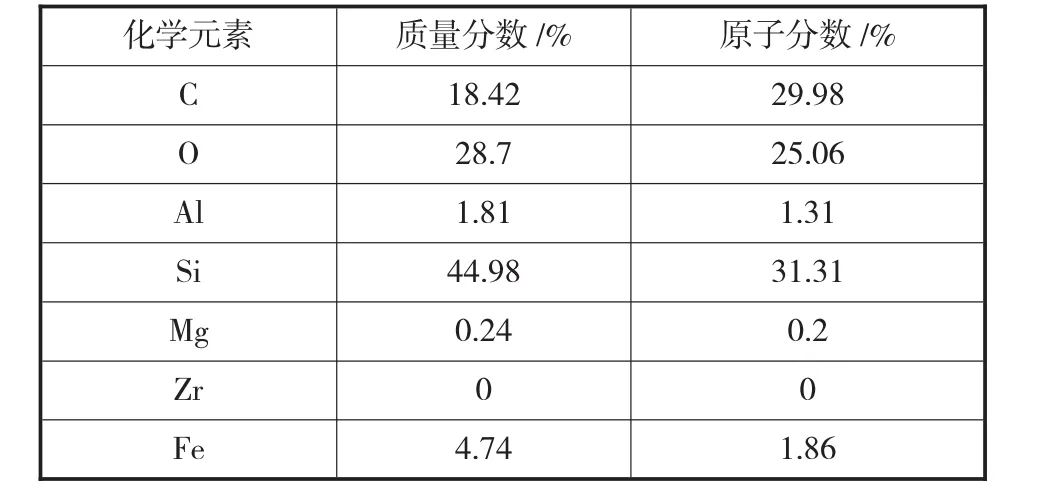

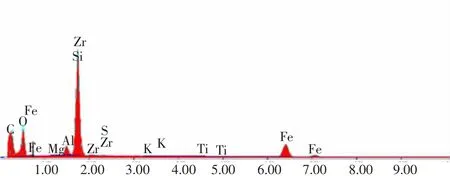

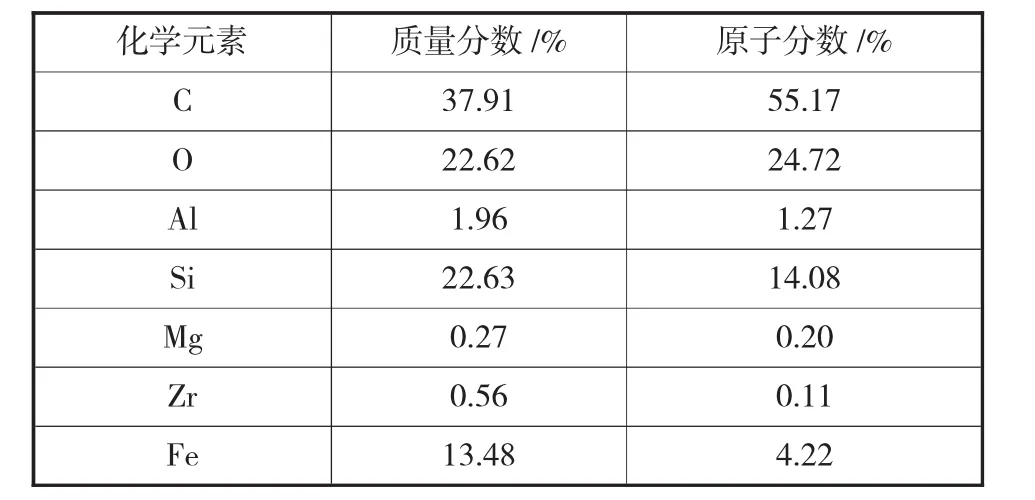

分析位置1的能谱分析结果如图4和表1所示,分析位置2的能谱分析结果如图5和表2所示,分析位置3的能谱分析结果如图6和表3,分析位置4的能谱分析结果如图7和表4.

图4 分析位置1的能谱分析结果

2 能谱分析和成因探讨

涂料的主要成分有溶剂、骨料和有机黏结剂,在使用过程中,溶剂经过干燥就完全被除去,有机黏合剂主要由C、H、O、N组成,在高温下被烧损,主要起到隔绝作用的是涂料中的骨料。常规涂料中使用的骨料主要有 S i O2、Al2O3、Fe O、Mg O、Z r O2和石墨[2],其中锆英粉含量高对耐火度有好处,但耐火度过高会使涂料的烧结作用减弱,引起涂料剥落性变差。另外,型砂的主要构成物质也是S i O2.

表1 分析位置1的元素含量

图5 分析位置2的能谱分析结果

表2 分析位置2的元素含量

图6 分析位置3的能谱分析结果

表3 分析位置3的元素含量

图7 分析位置4的能谱分析结果

表4 分析位置4的元素含量

由表1和2可知,由“白斑”的涂料层上白色区域检测出的主要元素为S i和O,可以推断该区域主要物质为S i O2;其次为Fe和C,说明此区域还可能由Fe的碳化物或氧化物;检测出的少量Al和Mn,说明该区域还含有Al2O3和Mn O2.

由表3和4可知,由暗灰色区域检测出的主要元素为Fe或C,说明该区域以Fe3C或石墨为主,伴有少量的金属(Al、Ti、Mn)氧化物或碳化物,说明此处有铁液渗透过来。

由以上分析得知,“白斑”主要以S i O2为主,伴有少量的Al2O3和Fe O等金属氧化物。其成因或为:(1)型腔涂刷的涂料表面强度低,抗铁水冲刷能力差,导致在浇注过程中涂料被冲刷掉;(2)涂料骨料中Al2O3在高温型腔中发生化学反应,产生含Al的化合物[3]。

3 改善措施

目前风电铸件大多采用复合型醇基涂料,大家一般比较关注锆英粉含量,含量高对耐火度有好处,但耐火度过高会使涂料的烧结作用减弱,引起涂料剥落性变差,所以对其他骨料也要加以控制。

由于“白斑”主要由铸造涂料产生,综上分析及结合多年的生产经验,主要从以下两方面改善“白斑”缺陷。

涂料方面:

1)使用复合型醇基涂料时,应合理控制涂料中骨料的比例;

2)必须保证涂料涂刷后,涂层的耐磨性,这一点尤为重要。

车间操作:

1)保证热风时间,增强型腔的干燥度;

2)合理控制涂料波美度,提高涂料涂刷性能;

3)规范车间工人涂刷操作,避免人为因素影响涂料涂层性能。

通过对使用涂料改进以及规范现场操作,最终铸件表面质量得到极大改善,大多数铸件表面“白斑”现象已消除,极大地提升了清理工作效率,降低了人工成本。图8为对应图1中“白斑”现象严重区域,经工艺改善后,“白斑”基本消除。

图8 改善后铸件表面情况

4 结论

1)“白斑”的主要构成是S i O2,伴有少量的Al2O3和Fe O等金属氧化物。

2)“白斑”缺陷与型砂和铁水冶金质量无直接关系,与涂料质量相关。

3)涂料层表面强度低,抗冲刷能力不够是造成铸件“白斑”缺陷的直接原因。

4)合理控制涂料中的骨料含量,保证涂料层合适的耐火度和剥落性。

5)涂料层强度影响涂料的抗铁水冲刷能力,涂料层强度低,导致涂料被冲刷、聚集,形成“白斑”缺陷,因此应加强涂料层强度和耐磨性的控制。