大功率工业微波烘干设备在智能铸造工厂的应用

2018-08-06王永恩周鹏举

王永恩,周鹏举,王 博

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

关键字:微波;砂芯;烘干

我国是世界第一铸造大国,但普遍存在能耗高、效率低的问题,铸造行业的智能化转型升级迫在眉睫。共享集团作为国内铸造行业的龙头企业,已在铸造智能化转型升级之路上探索6年多,在行业内取得了一定的成绩,本文主要介绍在砂芯烘干方面取得的一些成果。

铸造用砂芯经流涂之后必须快速表干,才能达到使用状态。传统方法是使用天然气或热风进行烘干,效率低,能耗高。微波干燥的原理是物料中的水分子吸收微波能后与微波电磁场相互作用,水分子在外加交变电磁场作用下极化,并随外加交变电磁场极性变更而交变取向,如此众多的极性分子因频繁转向而相互间摩擦损耗,从而使电磁能转化为热能达到烘干效果。

1 微波设备结构

目前国内用于工业微波干燥加热的常用频率为915MHZ和2450MHZ.微波频率与功率的选择可根据被加热材料的形状、材质、含水率的不同而定。本设备由于是用于砂芯施涂后的表面烘干,因此选用2450MHZ频率,最大可烘干砂芯尺寸为(长×宽×高)2 200 mm×700 mm×1 500 mm,设备总功率150 kW,使用30台大功率工业磁控管分别安装在微波腔体各个面上,通过微波仿真分析确保微波在腔体中均匀分布,每个磁控管使用单独的工业电源进行控制,微波功率可通过电源实时调节控制。

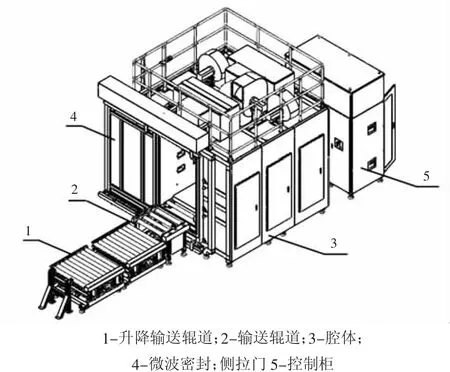

图1为微波烘干设备,设备由升降输送辊道、输送辊道、腔体、微波密封侧拉门、磁控管电源及控制柜组成。

2 控制原理及工作过程

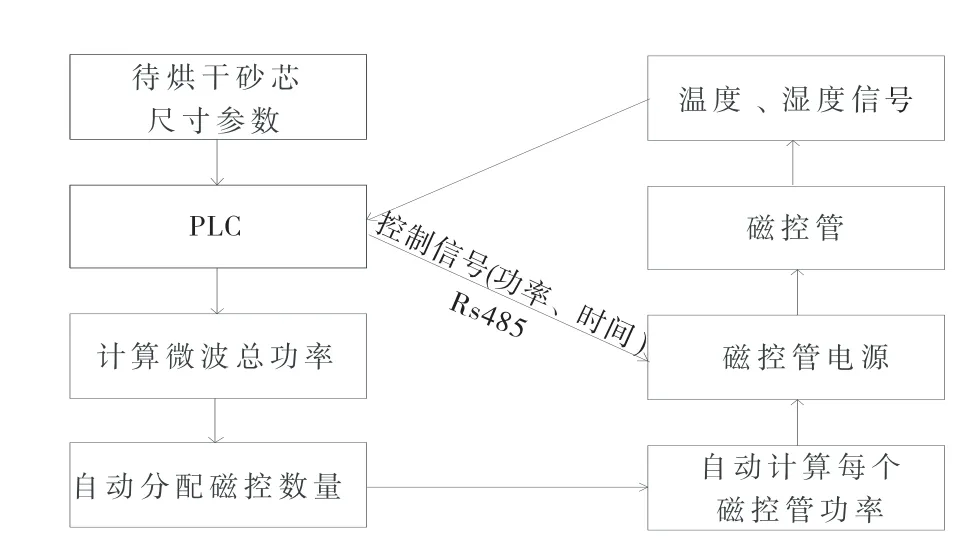

本设备采用西门子1500PLC进行自动控制,控制原理如下:

图1 微波烘干设备

第一步:微波控制器获取烘干砂芯体积参数,并通过系统自动计算烘干所需总功率。微波总功率的计算公式为:微波总功率=(待烘干砂芯的体积×密度×含水率)/(微波设备脱水能力×烘干时间);其中砂芯体积可以通过三维尺寸计算,砂芯密度和含水率是固定值,微波设备脱水能力选为0.5 kg/h·kW~0.8 kg/h·kW,烘干时间为工艺要求时间,通常为5min~30 min.

第二步:控制器根据砂芯所需的微波总功率自动计算需要开启的微波磁控管;磁控管数量=微波总功率/单个磁控管的功率,数量为小数时靠大取整,所开启的磁控管位置为砂芯投影可覆盖的区域,其中砂芯底面的中心与腔体底面中心点重合。

第三步:控制器将每一个需要开启磁控管的输出功率,通过R S485信号发送给微波电源,微波电源即输出对应的功率并驱动磁控管工作(功率输出的原则为砂芯薄壁部分侧面的磁控管功率小,厚壁部分腔体侧面的磁控管功率大),微波电源的输出功率=砂芯厚度/砂芯最大厚度×单个磁控管功率,确保温度均匀;微波电源实时上传磁控管电流、电压等信息给控制器,实现自动监控;

第四步:温湿度传感器将实时采集的参数反馈给控制器,从而实现微波设备温湿度闭环控制;

第五步:磁控管开启后根据砂芯尺寸及重量进行脉冲式烘干,微波开启和停止时间比例为4:1,通常微波开启4 min,停止1 min,微波停止期间风循环系统正常开启,如此反复循环加热直至砂芯烘干。

图2为微波控制器的控制流程图。

3 效果

图2 设备控制流程图

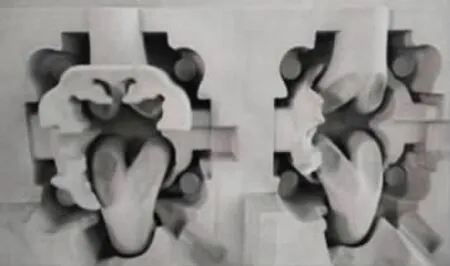

图3 缸头芯子

以缸头芯子为例(1000mm×810mm×400mm),如图3所示,施涂后表面含水率约2%,采用60 kW微波功率烘干7 min后,使用便携式水分仪测量,烘干后的砂芯含水率<0.2%,满足生产要求,烘干效果良好,浇铸后铸件质量符合标准。

与传统电和天然气烘干方式相比,微波烘干平均节能50%以上,效率则至少提高5倍。另外,在烘干砂芯时根据规格尺寸不同要选择合适的烘干工艺,避免大功率、长时间烘干造成砂芯表面涂料龟裂起皮甚至砂芯断裂。

4 结论

共享集团建设的智能铸造工厂以3D打印机为核心,利用移动机器人、清砂站桁架、微波烘干设备等配合实现砂芯自动转运、清砂、施涂、烘干等工序作业,彻底改变了传统铸造行业效率低、能耗高、产品质量低,环境差和劳动强度大的问题,为铸造行业转型升级提供了宝贵经验。