响应面法优化脂肪酶水解红花籽油工艺

2018-08-04吕凯波

吕凯波

(武汉工商学院环境与生物工程学院,湖北武汉 430065)

红花(CarthamustinctoriusL.)是著名的药用植物和新兴的优良油料作物[1]。红花籽油又称红花油,是以红花籽为原料加工得到的油品,因富含不饱和脂肪酸作为食疗药物、保健食油而备受关注[2-3]。各地红花籽油成分略有差异,含量在79.17%~91.27%[4]。我国《红花籽油国家标准》(GB/T 22465-2008)中明确规定红花籽油脂肪酸组成中亚油酸(C18∶2)67.8%~83.2%、油酸(C18∶1)8.4%~21.3%[5],可见红花籽油中不饱和脂肪酸种类与含量是油品营养价值的关键[6]。

近年来关于富集红花籽油中亚油酸的较多[7],如通过尿素包合法富集红花籽油中亚油酸[8],并对包合条件进行研究探讨,得到亚油酸纯度为98.55%,得率为73.05%[9-10]。但因为需要甲醇溶液作为溶剂,有一定残留,会影响食用安全性。脂肪酶水解油脂制备脂肪酸具有条件温和、产品质量好、能耗低和环境污染小等优势,目前酶法已成功应用于紫苏籽油[11]、花椒油[12]、橄榄油[13]、茶叶籽油[14]等制备不饱和脂肪酸的研究报道较多,对酶解红花籽油制备方面的研究尚未见报道。

本研究选用不同脂肪酶水解红花籽油,通过响应面对水解条件进行优化,为红花籽油及亚油酸的开发应用提供参考。

1 材料与方法

1.1 材料与仪器

红花籽 长约5 mm产地新疆,武汉谷羽堂生物科技有限公司提供;胰脂肪酶(24.4 U/g) 梯希爱化成工业发展有限公司;米曲霉脂肪酶(300000 U/g) 阿拉丁公司;假丝酵母脂肪酶(10000 U/g) 北京高瑞森科技有限公司代理销售;CALB脂肪酶(5000 U/g) 北京高瑞森科技有限公司代理销售;无水乙醇、磷酸氢二钠、磷酸二氢钠 分析纯,国药集团化学试剂有限公司。

DG120型粉碎机 浙江省瑞安市飞达药材器械厂;RE52CS型旋转蒸发器 上海亚荣生化仪器厂;KK28F58TI型直冷式冷藏冷冻箱 博西华家用电器有限公司;DZKW-D-2型恒温水浴锅 北京市永光明医疗仪器有限公司;pHS-3C型pH计 上海仪电科学仪器股份有限公司。

1.2 实验方法

1.2.1 红花籽油的提取 参考文献[15],采用石油醚提取,在超声时间为20 min、料液比为 1∶9 (g/mL)、超声温度为35 ℃条件下进行提取。

1.2.2 红花籽油的酶解及水解率的计算 将所需配比的红花籽油、脂肪酶和磷酸盐缓冲液加入50 mL锥形瓶中并混匀,调节水浴锅中水浴温度,在搅拌速度300 r/min条件下酶解一定时间。对红花籽油水解产物进行酸值和皂化值的测定,并按照如下公式计算水解率[16]。

水解率(%)=(AVX-AV0)/(SV-AV)×100

式中:AVX为水解后样品的酸值;AV0为空白对照酸值;AV、SV分别为原料红花籽油的酸值和皂化值。

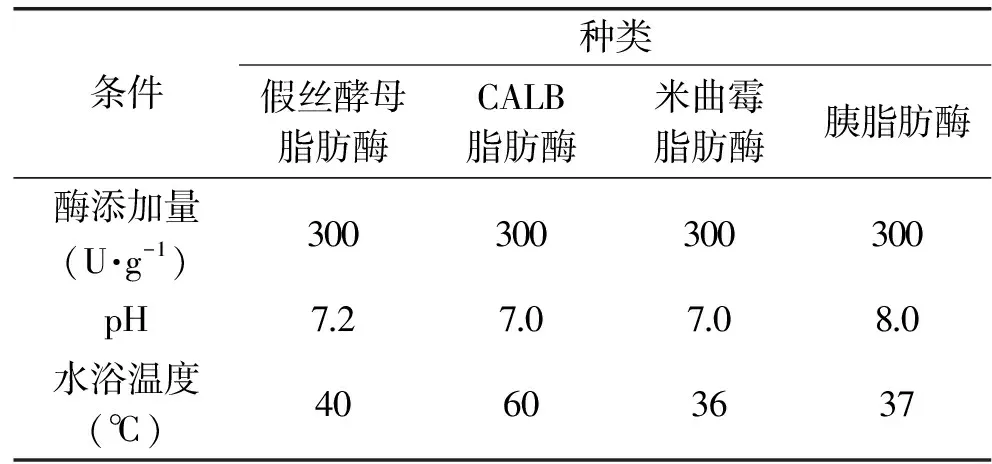

1.2.3 脂肪酶的筛选 按1.2.1方法提取的红花籽油,按照表1的方法在最适条件下水解,以水解率作为评定指标,确定最佳的脂肪酶。

表1 不同脂肪酶酶解条件Table 1 Different conditions of enzymatic hydrolysis of Lipase

1.2.4 单因素实验 在初始pH为7.0,酶解温度36 ℃,酶解时间10 h的情况下,考察不同酶添加量(180、240、300、360、420 U/g)对水解率的影响;在初始pH为7.0,酶解时间10h,酶添加量为300 U/g,考察不同温度(30、33、36、39、42 ℃)对水解率的影响;在酶解温度36 ℃,酶解时间10h,水油比酶添加量为300 U/g的情况下,考察不同初始pH(4.0、5.0、6.0、7.0、8.0)对水解率的影响;在初始pH为7.0,酶解温度36 ℃,酶添加量为300 U/g,考察不同酶解时间(5、10、15、20、25 h)对水解率的影响。

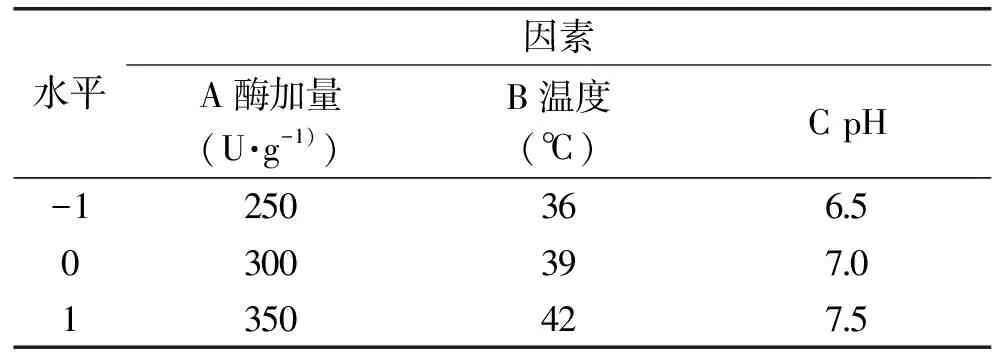

1.2.5 响应面优化设计 在单因素实验的基础上,每个因素选取三个对水解率影响较大的水平,建立三因素三水平中心组合实验,以水解率为响应面,各因素的水平用-1、0、1进行编码,如表2。

表2 响应面设计因素水平表Table 2 Response surface design factor level

1.3 数据处理

取单因素实验结果的三次实验平均值和标准偏差,响应面结果采用Design Expert软件处理。

2 结果与分析

2.1 脂肪酶的筛选

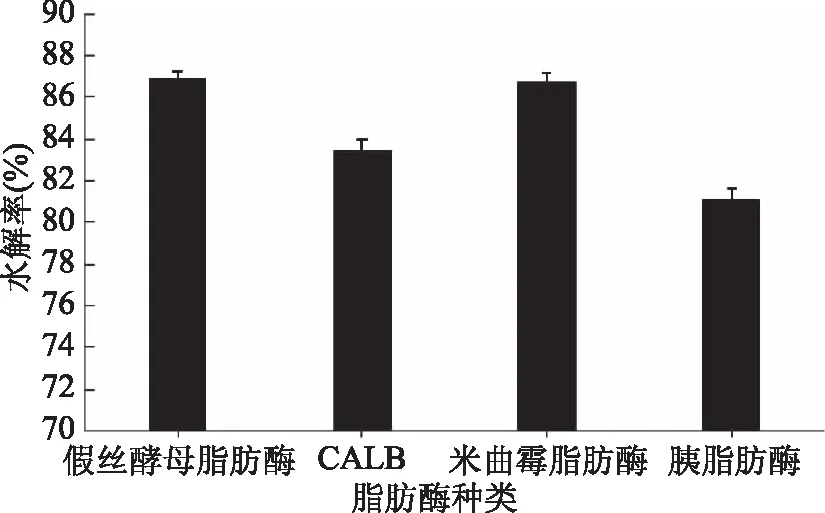

四种脂肪酶按表1在各自最适温度及pH条件下水解红花籽油后,测定不饱和脂肪酸水解率,结果如图1所示。

图1 不同脂肪酶对水解率的影响Fig.1 Effect of different lipases on hydrolysis rate

由图1可知,酶用量相同的条件下,假丝酵母脂肪酶与米曲霉脂肪酶对油脂水解效果较好,不饱和脂肪酸的水解率分别为86.94%和86.75%。但假丝酵母脂肪酶费用较高,为了节约成本合理利用资源,故选择米曲霉脂肪酶作为最佳水解酶。

2.2 单因素实验

2.2.1 酶添加量对水解率的影响 由图2可知,酶用量在180~300 U/g时,水解率随着酶加量的增加而在不断地提高,酶添加量为300 U/g时达到最大值83.04%,之后水解率呈递减的状态。其原因在于酶催化油脂水解达到饱和后会发生逆反应催化甘油酯的合成,从而降低了水解率[19]。故单纯提高酶添加量水解也不会提高,甚至造成了米曲霉脂肪酶的浪费。与Mucor javanicus脂肪酶(MJ)[16]水解火麻油最适酶添加量 952 U/g相比,米曲霉脂肪酶酶水解效率提高。综合考虑选择酶添加量250、300、350 U/g进行响应面优化实验。

图2 酶添加量对水解率的影响Fig.2 Effect of amounts of lipases on hydrolysis rate

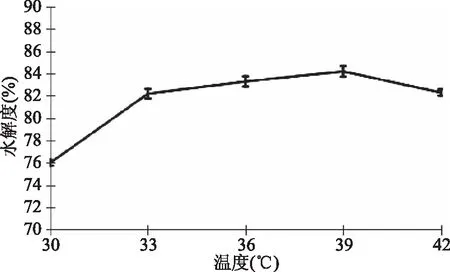

2.2.2 酶解温度对水解率的影响 由图3可知,温度低于39 ℃时,水解率随着温度的升高逐渐增大,高于39 ℃水解率反而迅速下降。因为米曲霉脂肪酶的最适温度为39 ℃,温度持续升高超过其最适温度,使酶活降低,甚至导致酶变性,部分或全部失去催化活性,与甘争艳等[21]脂肪酶催化红花油水解反应温度结论一致。故选择39 ℃左右做为米曲霉脂肪酶水解最佳温度。

图3 温度对水解率的影响Fig.3 Effect of temperature on hydrolysis rate

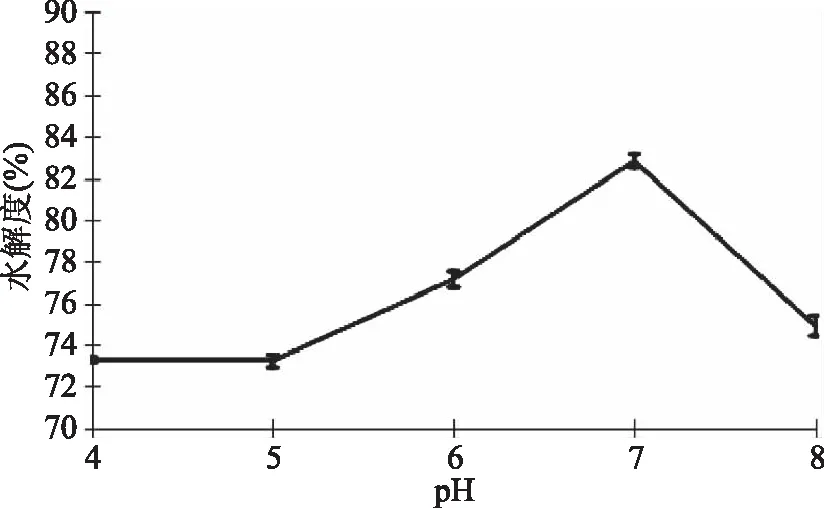

2.2.3 pH对水解率的影响 由图4可知,pH在4.0~7.0时,不饱和脂肪酸水解率随着pH的增高而增加,pH高于7.0后水解率呈下降趋势,因为随着pH持续增加超过了米曲霉脂肪酶的最适pH,使酶活降低,甚至导致酶变性,故选择pH7.0左右做优化范围。与甘争艳脂肪酶催化红花油水解反应pH7~8之间较适宜结论一致[21]

图4 pH对水解率的影响Fig.4 Effect of pH on hydrolysis rate

2.2.4 酶解时间对水解率的影响 由图5可知,在5~15 h时,随着时间的延长,水解率逐渐增加,但15 h后水解率呈下降趋势。说明随着酶解时间的增加,底物不断消耗,酶解充分,但反应时间过长油脂与空气接触时间增加,容易氧化影响油脂品质,从而造成能源和资源浪费。这与当反应时间达到17 h后,茶叶籽油水解反应基本完成或接近平衡状态现象一致[14]。同时由图5可知,反应进行到10 h之后水解率趋于平缓,所以选取反应时间10 h作为脂肪酶条件的优化研究。

图5 酶解时间对水解率的影响Fig.5 Effect of time on hydrolysis rate

2.3 响应面实验

采用Design Expert软件程序,根据表2设计响应面实验,结果分析见表3。

表3 响应面实验结果Table 3 Data of response surface experiment

根据表3的数据进行回归分析,得到回归方程:水解率(%)=89.29+0.015A+7.500E-0.03B+0.39C-1.18AB+0.065AC-0.14BC-1.17A2-2.38B2-1.54C2。对模型进行方差分析,结果见表4。

表4 回归模型及方差分析Table 4 Analysis of variance of regression equation

回归方程模型的R2=0.9036,由方差分析得到p为0.0079(p<0.05),说明该模型拟合性能较好,实验方法可靠;失拟项不显著(p>0.05),说明所得方程与实际拟合中非正常误差所占比例小。其中,温度二次项(B2)、pH二次项(C2)对响应值影响极显著(p<0.01);酶加量与温度交互项(AB)、酶加量二次项(A2)对响应值影响显著(p<0.05),各影响因素对响应值影响性的排序为酶解pH(C)>酶加量(A)>温度(B)。

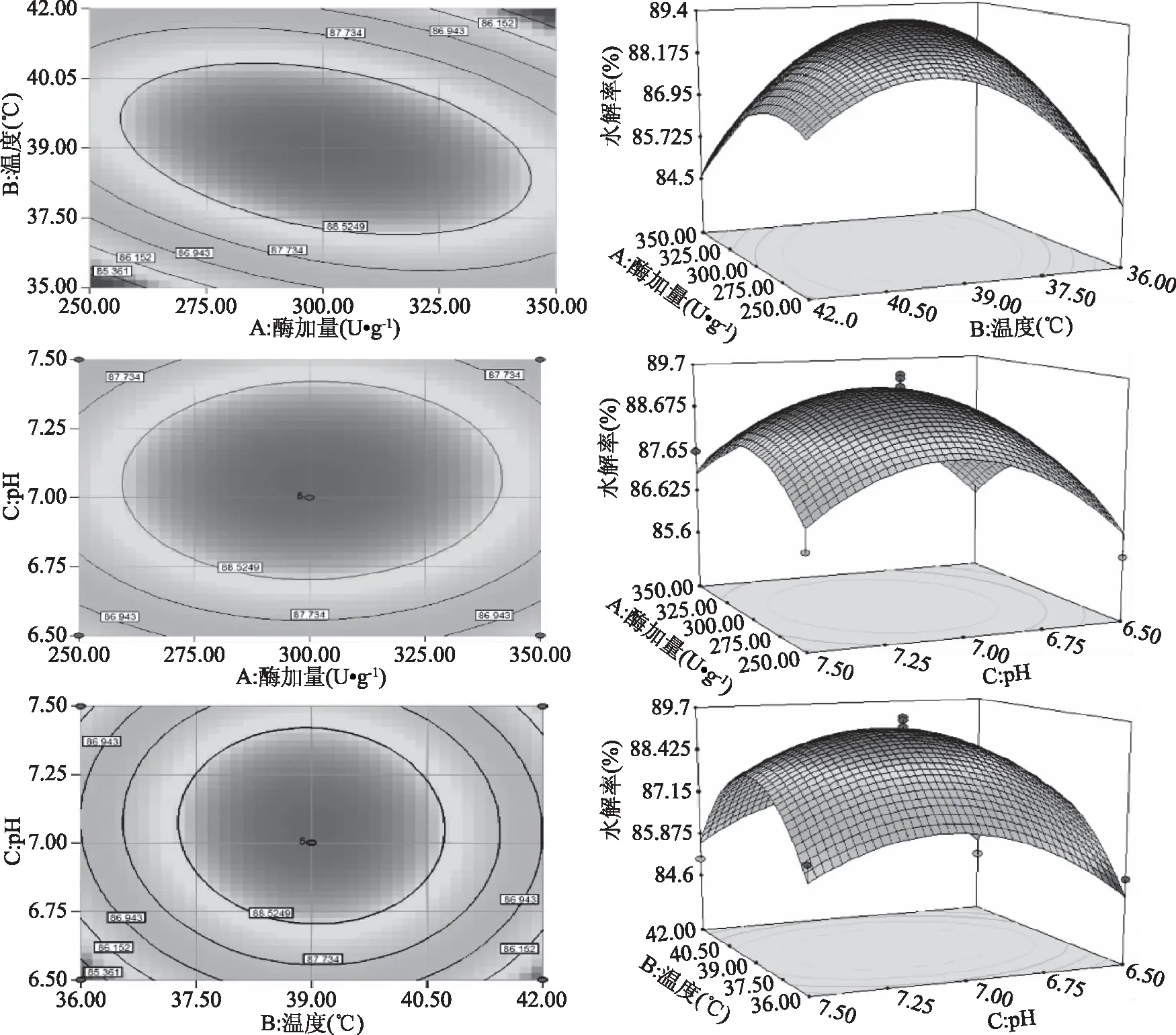

等高线图越接近椭圆表示交互作用越显著,响应面曲图的坡度越陡,则该因素对水解率的影响越大。图6表明,AB因素交互作用等高线呈椭圆形,坡度较大;AC次之;BC较圆,坡度较大,这与回归模型的方差分析结果相符,即AB交互作用大于AC、BC[20]。

图6 响应面交互作用影响Fig.6 The response surface graph of interaction effect on hydrolysis rate

2.4 验证实验

按照响应面设计实验数据最佳水解率工艺为:酶添加量为301.09 U/g,酶解温度为39.03 ℃,pH为7.01,预测水解率最大值为89.29%。选取最高值为验证实验基础,考虑到实验的可操作性,将工艺条件优化为:酶加量300 U/g、温度39 ℃、pH7.0、酶解10 h。实验设计中心点与响应面优化理论值相近,进一步说明选择的中心点是实验比较重要的数据中心,并通过响应面实验证实了数据的可靠。平行实验测得酶解率分别为89.16%、89.31%和89.54%,平均值达到89.37%±0.19%,理论预测值偏差小,说明响应面法得到的提取条件可靠。

3 结论

采用响应面法对米曲霉脂肪酶脂解红花籽油的工艺参数进行优化,在酶加量300 U/g、温度39 ℃、pH7.0、酶解10 h条件下红花籽油的平均水解率达到89.37%±0.19%,证明酶法制备脂肪酸是一项高效的提取技术,本研究为其他动植物油脂酶法制备脂肪酸提供了参考。