C 60自密实混凝土的配制及应用

2018-08-03张学龙周侗

张学龙,周侗

(甘肃祁连山商砼总公司,甘肃 兰州 730060)

0 引言

自密实混凝土是具有高流动性,能不经振捣依靠自重流平填充结构和包裹钢筋的高性能混凝土。该混凝土具有良好的施工性能,而且不离析、不泌水,混凝土硬化后能够满足规范要求的力学性能和耐久性能;相对于普通混凝土靠振捣来达到密实的特征,自密实混凝土利用其自身优良的工作性能,有效地解决了因振捣而造成的混凝土强度低和蜂窝、麻面、漏筋等质量缺陷。

1 设计依据

以兰州某项目工程的设计要求及施工需求为依据,进行了配合比和应用管理的系统设计;该项目是兰州目前在建规模最大的城市综合体项目,占地 127 亩,总建筑面积约 60 万平方米,由商贸中心、公寓和酒店组成,最高设计层高 40 层,高 229m 的超高层综合建筑,建筑物具有整体结构布筋密集,墙、柱和梁贯穿连续,浇筑断面长,设计要求强度等级 C60 的泵送混凝土。

2 配合比设计及选定

自密实混凝土配合比设计和普通混凝土配合比设计要求有较大的不同,普通混凝土设计以强度为主要指标,但自密实混凝土设计时需着重考虑改善混凝土的内部结构,在确保强度的前提下,还要满足耐久性和高流态的工作性和良好的抗离析性等;同时在配合比设计时为保证自密实混凝土性能要求。原材料的品质对混凝土的拌合物和易性、施工性能、强度等均有极大影响,故对原材料做了相应的检验、分析和筛选。

2.1 原材料

2.1.1 水泥

水泥的细度、矿物质组成及其强度等级对混凝土的工作性能影响较大,水泥中的碱含量和SO3会影响混凝土的坍损,选用碱含量和 SO3含量低和标准稠度用水量低的水泥更适宜配制自密实混凝土。水泥采用祁连山水泥,其性能见表 1。

表 1 水泥性能

2.1.2 矿物掺合料(粉煤灰、矿粉)

粉煤灰采用兰州西固电厂Ⅰ级粉煤灰,其性能指标见表 2,矿渣粉采用酒钢集团 S95 级,其性能指标见表3。

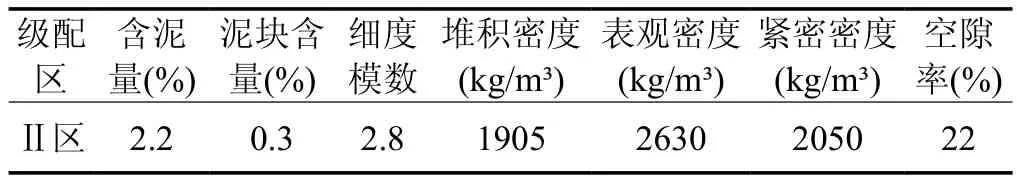

2.1.3 细骨料

细骨料的选用以含泥量低、级配良好、细度模数在2.8~3.0 范围的天然中砂最优,细骨料在混凝土中主要起填充效应,它会影响混凝土的包裹性、流动性、可泵性、保塑性,要含有适量的细颗粒(0.315mm 以下),可以有效的克服混凝土的泌水和离析和改善混凝土的保水性和黏聚性。砂采用临洮河砂,其性能指标见表 4。

表 2 粉煤灰性能指标 %

表 3 矿渣粉性能指标

表 4 砂性能指标

2.1.4 粗骨料

粗骨料在混凝土中起到骨架作用,其最大粒径、颗粒级配均很大程度的会影响到混凝土的拌合物质量,而自密实混凝土又用于钢筋密集及薄壁结构,因此选用粗骨料的粒径不宜超过 20mm,粗骨料的针片状含量、含泥量和石粉等含量要严格控制,并选用级配连续,紧密密度小的碎石为宜。采用 5~20mm 碎石,其性能指标见表 5。

表 5 碎石性能指标

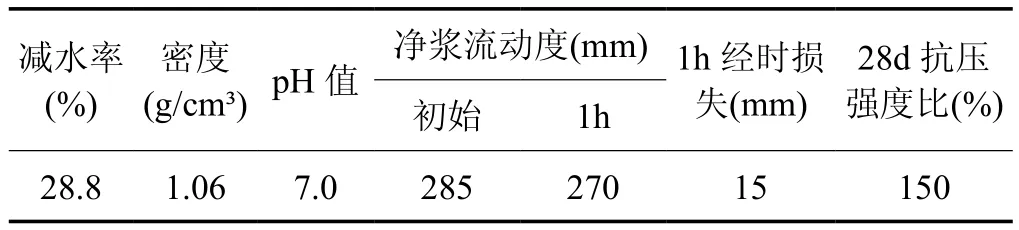

2.1.5 减水剂

自密实混凝土所需的高流动、高稳定和间隙通过能力和填充能力均需借助减水剂来实现,减水剂要求具备与水泥有着较好的相容性,高减水率、缓凝、保塑等性能,含气量控制在 4.5%~5.5% 之间,同时还需掺入增粘组份等。聚羧酸高性能减水剂其性能见表 6。

表 6 减水剂性能指标

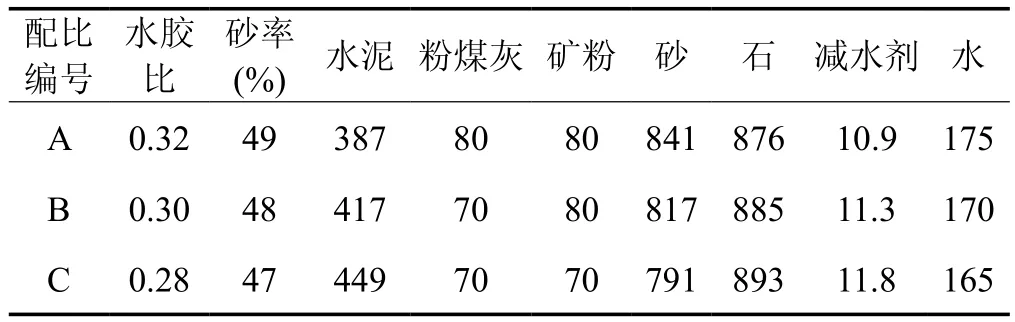

2.2 配合比设计

依据 JGJ 55—2011《混凝土配合比设计规程》及JGJ/T 283—2012《自密实混凝土应用技术规程》,并结合实际材料状况、理论计算配合比数据,初步确定了三个水胶比的 C60 自密实混凝土配合比如表 7 所示。

表 7 C 60自密实混凝土配合比 kg/m3

2.3 拌合物性能

通过试拌试验,从 A、B、C 配合比的 3 组拌合物出机试验状态判定, A 配合比出机和易性、流速、可泵性良好,但浆体黏度不如 B、C 配合比;B、C 配合比出机的浆体黏度、和易性、流速、可泵性均良好。

分析其主要原因为:B、C 配合比的胶材用量高,粉料比表面积大,在同体积下,A 配合比由于粉料比表面积小对骨料包裹不足,造成骨料表面浆体厚度小,粘结力差;从而造成了 A 配合比粘聚性差,故放弃 A 配合比,选 B、C 配合比持续试拌试验,最终拌合物的坍落度均达到在 260mm 以上,扩展度 700~720mm 之间,坍落度 1h 和 2h 经时损失分别为10mm 和 30mm,混凝土含气量 5%,倒流时间 8s,中边高差 15mm,拌合物的间隙通过性、填充性和保塑性良好,实测容重与计算容重相差小于 2%,不需校正,其各项性能指标达到设计要求。

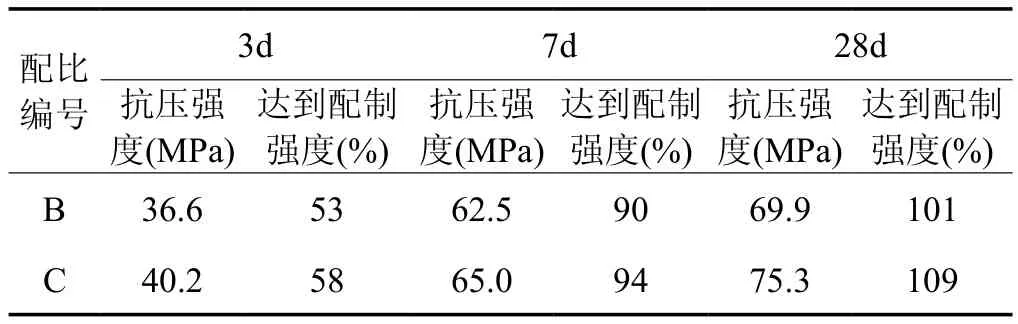

2.4 拌合物力学性能

依据 GB/T 50081—2002《普通混凝土力学性能试验方法标准》要求,对上述 B、C 配合比分别留置 3d、7d、28d 试件,不同之处是试件成型未经过振捣,依次通过编号、拆模、标养、破型试验,强度见表 8。

表 8 混凝土强度检测结果

2.5 配合比选定

通过出机混凝土拌合物的性能和抗压强度试件分析,B 组配合比抗压强度分别达到:3d 强度 36.6MPa,达到配制强度 53%;7d 强度 62.5MPa,达到配制强度90%;28d 强度 69.9MPa,达到配制强度 101%。C 组配合比抗压强度分别达到:3d 强度 36.6MPa,达到配制强度 53%;7d 强度 62.5MPa,达到配制强度 90%; 28d强度 69.9MPa,达到配制强度 101%。判定出抗压强度值均超过配制强度,满足设计要求。同时结合配合比合理经济性的选用原则,故选用性能指标符合要求,又经济合理的 B 配合比为确定配合比。

3 施工及应用

在配合比的设计和试验完成后,对配合比在实际生产的应用要求和组织管理等做了具体措施和要求,以确保在实际应用中的性能和指标满足施工和设计要求。

3.1 配合比管理

在生产过程中搅拌机操作员、质量人员在各自的权限范围内进行控制及调整,严禁在生产过程中随意对配合比进行调整,并规定了生产配合比的调整办法及权限,以保证生产过程高效及质量稳定。

3.1.1 调整依据

(1)骨料含水率、颗粒级配或粒径发生明显变化。

(2)胶凝材料需水量比出现较大波动。

(3)减水剂减水率或其他性能发生变化。

(4)混凝土拌合物坍落度发生明显变化。

(5)其他原因导致生产的混凝土拌合物状态不能满足施工要求。

3.1.2 调整原则

(1)调整要有足够的理由和依据,严禁无依据的随意调整。

(2)调整时,严格控制水胶比不能发生变化,不得影响混凝土拌合物质量。

(3)要做好调整记录,以便后续分析和总结。

3.2 生产管理

在试验员确定生产配合比和进行了开盘鉴定后,搅拌机操作员保证按生产操作规程配制每盘混凝土,准确均匀地将拌合物投入到罐车滚筒内。在配料过程中,操作员必须通过观察搅拌机电流表的示数、拌合物在罐车进料口下落状态及试验人员提供的坍落度情况,保证混凝土坍落度的稳定性;试验人员也必须密切关注混凝土拌合物状态以及砂石含水率,适当调整用水量,且为保证混凝土搅拌均匀将搅拌时间调整至 90s。

3.3 运输管理

为保证混凝土产品在运输过程中的质量,确保产品满足顾客的要求,事前对搅拌运输车辆的行走路线进行考查,并要求搅拌运输车装料前必须清洗搅拌罐,并放净搅拌罐内积水。在运输途中,必须保证搅拌罐正转,并保持一定的运转速度,搅拌车卸料时,必须先快速正转 60s,以避免混凝土拌合物不均匀现象,车辆在工地等待卸料时,必须保持搅拌罐正常运转,以减少坍落度的损失等。

3.4 泵送和浇筑管理

施工现场的泵送及浇筑工作也是质量管理不可缺少的环节,需根据现场勘察情况,合理的配制和布置了泵送设备,泵送操作人员严格按泵送操作要求进行作业,并需对泵送下料点位和施工作业人员进行相关交底和技术指导和要求,确保施工质量达到预期要求。

4 结论

通过在该项目工程中的实际验证及应用,C60 自密实混凝土有效地解决了布筋密集、结构复杂、泵送难度大的难题,拆模后的混凝土结构均匀密实、外观质量良好,得到了建设方及同行的好评,并从应用中总结出自密实混凝土配制和应用过程中的技术要点和管理重点,验证了只要通过优选适宜的原材料、科学合理的配合比设计和试验,并通过规范的生产、运输、泵送和浇筑,就能够保证自密实混凝土的工作性能和力学性能。