大理岩矿体房柱式采场稳定性分析

2018-08-03孙万明

孙万明

(1.煤炭科学研究总院 开采设计分院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

某大理岩矿山采用房柱法开采,矿房回采后,依靠矿柱支承上覆顶板岩层,为了保证矿区地表建(构)筑物的安全,需对采场矿柱及顶板能否保持长期稳定进行分析。房柱式采矿法是以保留的矿柱支撑顶板,其采场稳定性由矿柱和矿房顶板两个要素共同决定,若两者均能保持长期稳定,则采场整体即可保持稳定,若矿柱失稳,则可能引起采空区大面积冒落等灾害,若矿房顶板失稳,则将加剧覆岩及地表移动变形。

当矿体被采出后,矿柱及顶板的受力状态发生变化,主要的影响因素有矿体采深、覆岩结构及岩性、矿房及矿柱尺寸、构造等[1-4]。结合大理岩矿的开采技术条件,从房柱式采场失稳机理出发,采用合理的理论计算方法,对该大理岩矿房柱式采场矿柱及顶板稳定性进行分析。

1 采场工程技术条件

开采矿体为纯大理岩矿体,厚度54~64m,平均59m。地表有第四系黏土、亚黏土、粉砂层、砂砾层,厚0~16m;顶板为灰黑色厚层灰岩及大理岩,厚度49~79m,平均62m;底板为石英质大理岩,完整性好,抗压强度约50MPa。

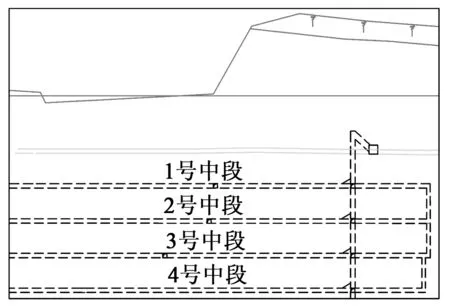

开采矿体设置有1号、2号、3号、4号共4个生产中段,中段高度为20m,中段间采用自上而下的开采顺序,中段划分见图1,本文研究区域为最上部1号中段。

图1 开采矿体中段划分

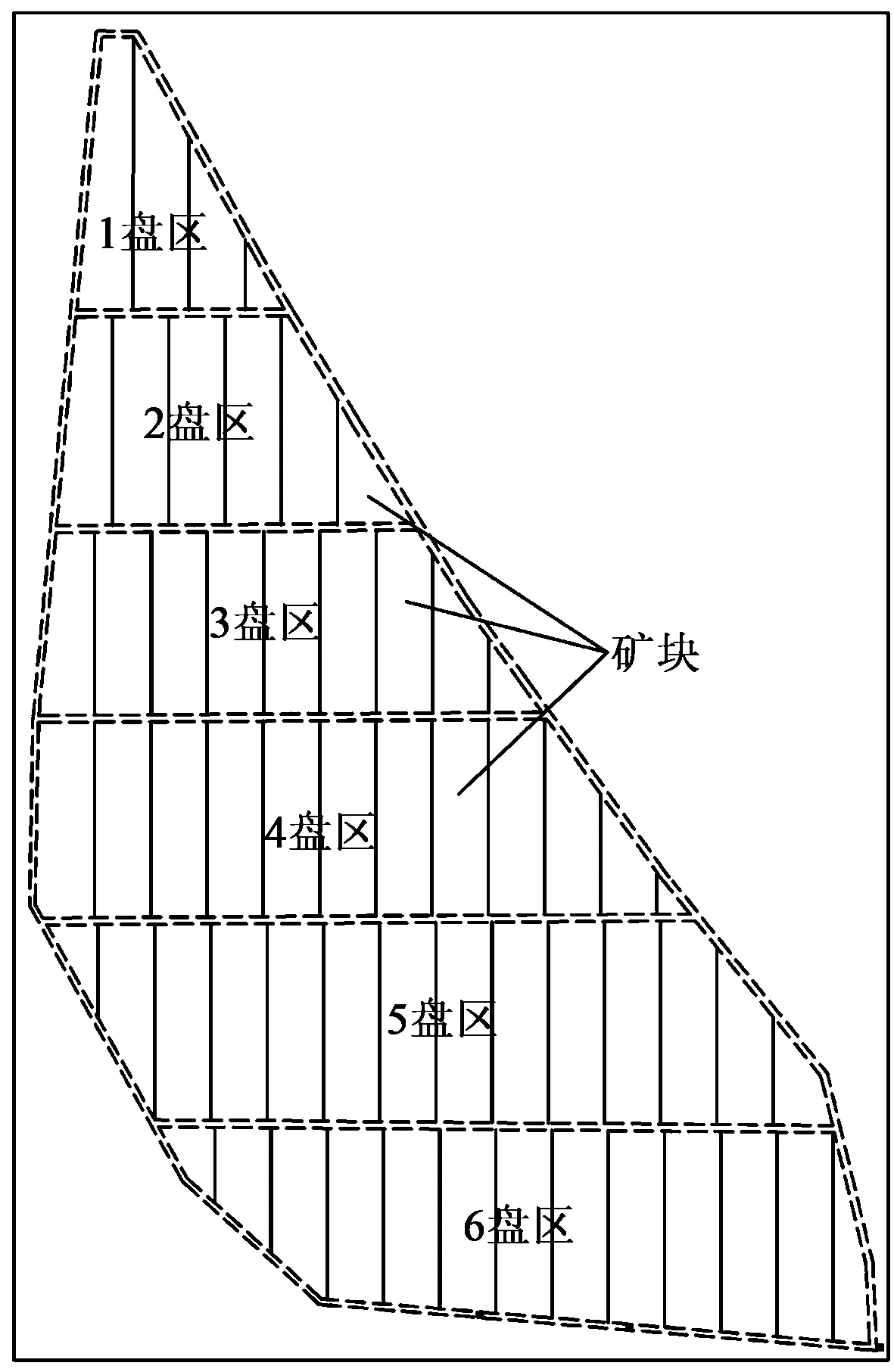

中段采准和回采以盘区划分单元,盘区内布置矿块,如图2所示。盘区沿倾向布置,共划分为6个盘区,长度73~241m,宽度67~99m,盘区间柱宽12m;盘区内矿块沿走向布置,矿块宽度为18m,长度为盘区宽度;矿块内设矿房和规则矿柱,如图3所示。每个中段总高20m,上部留顶柱8m,采高12m,矿房宽10m,房间矿柱宽8m,矿房分二层回采,上层切顶,高4m,用浅孔落矿,下层矿房高8m,用中深孔落矿。

图2 中段巷道及矿房、矿柱布置

图3 矿块内房柱尺寸

2 房柱式采场失稳机理

2.1 矿柱破坏机理

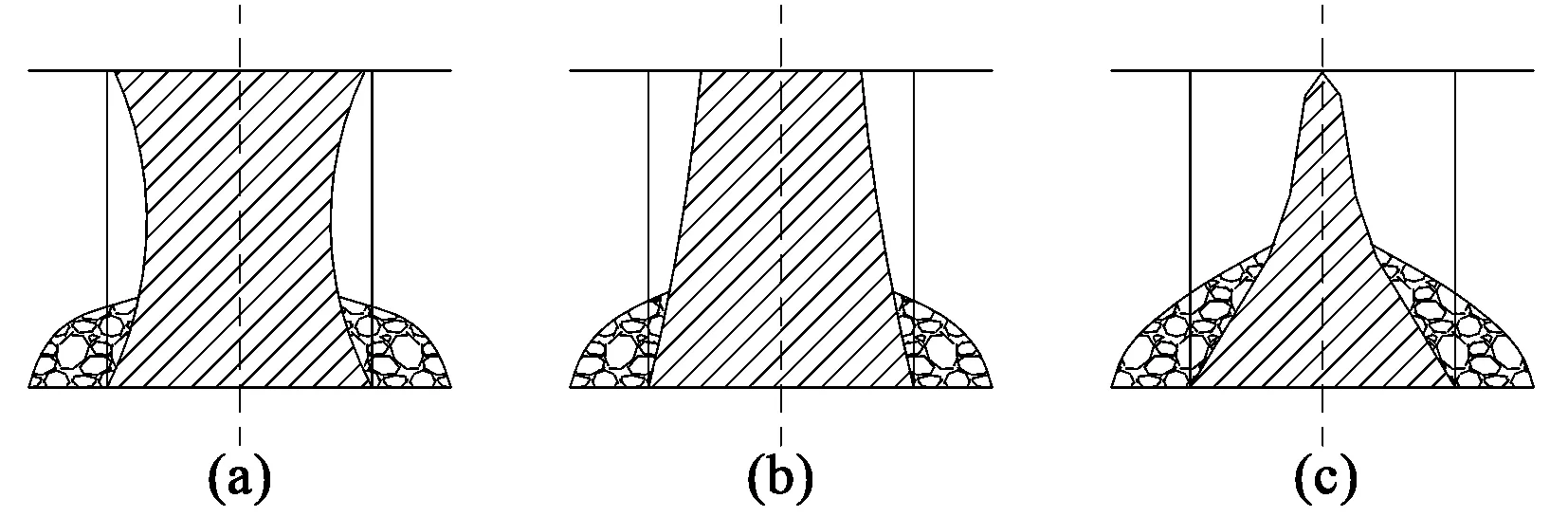

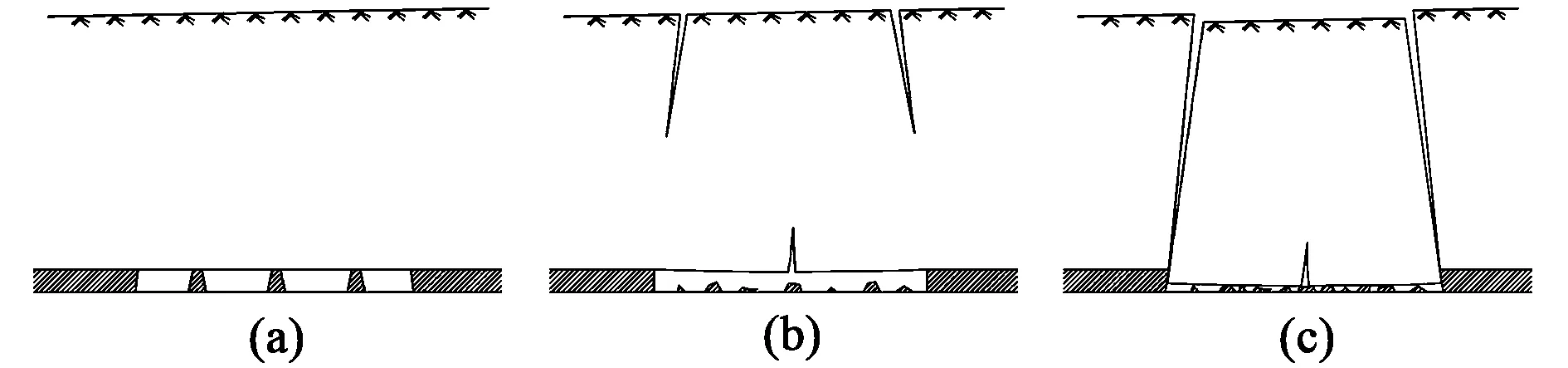

矿柱在顶板荷载的作用下,由于矿柱自身变形特性、顶底板与矿柱间的作用关系不同,大致有如下3种破坏形式[2],如图4所示。

图4 矿柱破坏形式

图4(a)是由于顶底板与矿柱之间存在较大摩擦力而形成的顶底宽、中间窄的剪切破坏形式。图4(b)是由于底板与矿柱之间摩擦力小,矿柱在顶板压力作用下产生严重的脆性剪切破坏的形式。图4(c)是由于矿柱两侧塑性破坏区较大,在顶板处联通而破坏的形式。

影响矿柱稳定性的因素主要有:自身强度、顶板荷载大小、矿柱宽高比、矿房尺寸与矿柱尺寸关系、矿柱的分布均一性、岩石构造等。

2.2 大面积顶板冒落机理

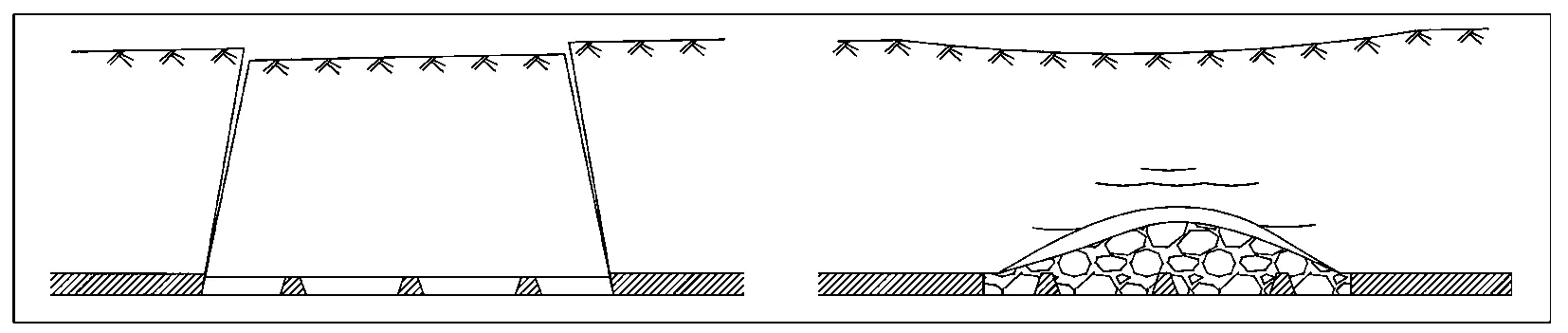

采空区顶板大面积冒落类型一般有两种:切冒型和拱冒型,如图5所示。切冒型即当采空区面积达到一定范围时,顶板沿采空区边缘冒落直达地表;拱冒型即顶板由下向上逐层冒落直至形成拱形空间。

图5 采空区顶板破坏模式

2.2.1 顶板切冒型冒落失稳机理

房柱式采矿法以保留的矿柱支撑顶板,当矿体埋深较小时,随着采场范围的逐步扩大,个别矿柱由于承载较大或强度较低,首先发生破坏,进而导致周边矿柱承载增大并相继发生破坏,如图6(a)所示;失去矿柱支撑的顶板成为四周固支的悬空顶板,在自身重力作用下发生拉裂破断,如图6(b)所示;随着破断的发生顶板两端受剪截面积逐步减小,在重力作用下采场顶板最终发生突发性的剪切冒落,如图6(c)所示。顶板发生切冒型冒落的特点是冒落面积大,冒顶速度快,持续时间短,地表发生台阶式的下沉和裂缝。

图6 切冒型顶板冒落过程示意

2.2.2 拱冒型冒落失稳机理

当矿体埋深较大、上覆岩层强度相对较低、层间结合差、矿柱间顶板跨度较大时,顶板岩层在自重以及构造应力的作用下,自下而上逐层发生弯曲变形和垮落,直至在上部岩层形成平衡拱后而停止垮落。顶板发生拱冒型冒落的特点是顶板分层冒落,持续时间长,地表下沉缓慢,多形成连续性下沉盆地。

3 采场稳定性分析

3.1 矿柱稳定性分析

3.1.1 矿柱稳定性判定依据

矿柱破坏的极限强度理论认为,如果矿柱内部应力达到其允许的极限强度,矿柱的承载能力将降低为零,矿柱就会破坏。考虑一定的安全系数,矿柱稳定性的判定条件为:

k·σ≤σc

式中,σ为矿柱内部应力,MPa;σc为矿柱抗压强度,MPa;k为安全系数,一般取2。

矿柱由于受内部节理裂隙、流变、风化等因素影响,其强度相对原岩抗压强度会有所降低,矿柱抗压强度σc由下式确定:

σc=δ·σm

式中,δ为折减系数,一般取0.5~0.85;σm为岩石抗压强度,MPa。

3.1.2 矿柱受力状态分析

矿房采出后,保留矿柱的受力状态分单向受力状态和三向受力状态两种。在采用充填法或顶板垮落后能充满采空区的条件下,矿柱呈三向受力状态;在顶板为坚硬岩层的条件下,采空区不能被垮落的岩石充填或少量充填时,矿柱呈单向受力状态。中段顶板主要为坚硬的石灰岩,因此矿房开采后保留矿柱呈单向受力状态。

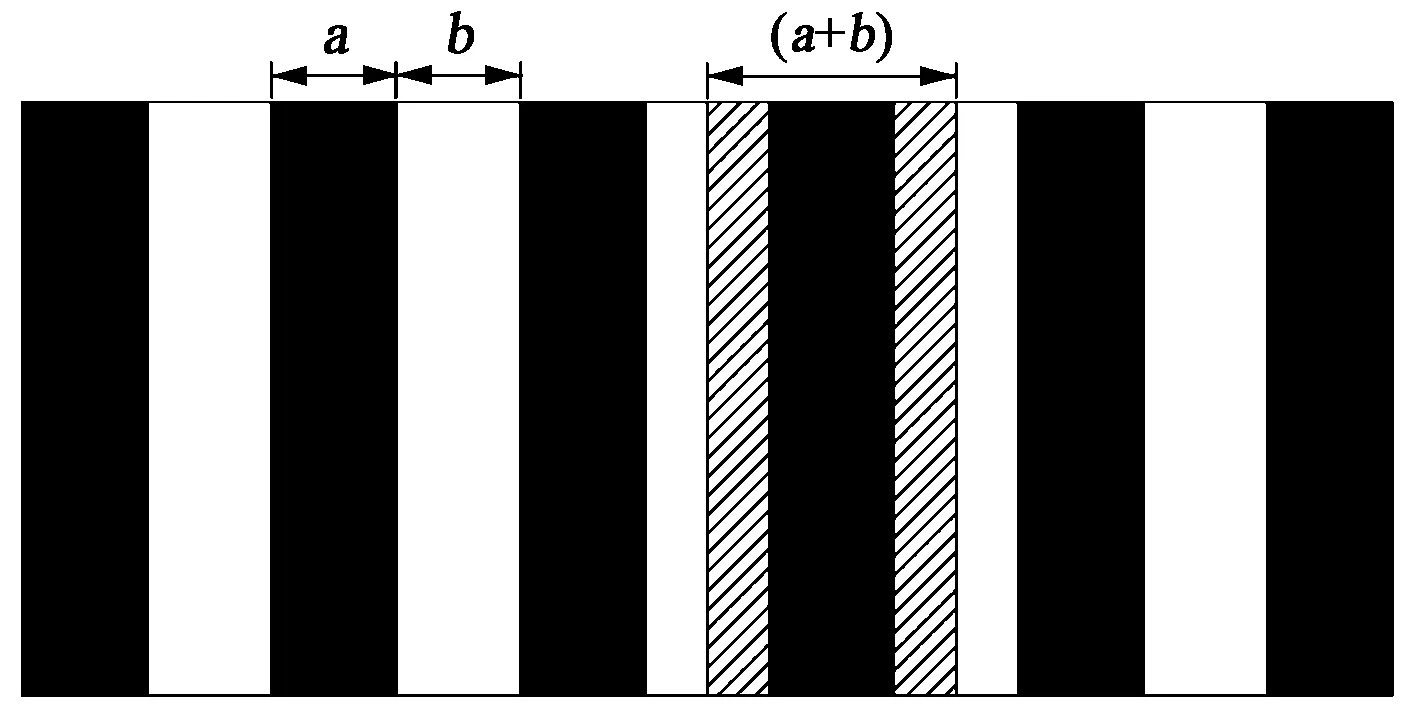

单向受力状态下,矿体实际承受的载荷可按“分载面积法”确定[5-7],如图7所示,图中“(a+b)”阴影部分为矿柱分载的面积,即采出矿房上方岩体的自重全部转移到矿柱上,因此矿柱内部平均应力可按下式计算:

式中,γ为上覆岩体的平均容重,MN/m3;H为开采深度,m;a为保留矿柱的宽度,m;b为采出矿房宽度,m。

图7 分载面积法计算示意

3.1.3 矿柱稳定性分析

根据中段的地质开采条件,矿体埋藏深度中部最小,北部其次,南部最大。中部地表无第四系覆盖,地表标高较低,矿柱上方的石灰岩层厚28~37m;北部地表有第四系表土层覆盖,层厚10~12m,上部石灰岩层厚56~72m;南部无第四系覆盖,矿柱以上石灰岩厚125~194m。

表土层密度为1700kg/m3,石灰岩密度取2930kg/m3,大理岩密度为2700kg/m3,大理岩单轴抗压强度50MPa。

由上述数据及房柱尺寸可计算得到矿房开采后各区域矿柱的平均应力,并与矿柱极限强度对比判定其稳定性,具体见表1。

表1 矿柱最大应力及其稳定性

注:矿柱抗压强度折减系数取0.8。

由表1数据可知,未来中段回采后,各盘区保留的矿柱实际所承受的压力远小于矿柱自身的抗压强度,安全系数较大,其足以支撑上部顶板荷载。

矿柱宽高比也是影响矿柱稳定性的主要因素,矿柱稳定性随宽高比的增加而增大。研究中段矿柱宽高比为0.67,相比于常规的煤矿条带煤柱宽高比2~5偏小[7]。大理石矿柱自身强度较高、完整性好,比一般煤柱抗压能力较强,因此其宽高比可适当降低。

虽然矿柱宽高比偏小,但由极限强度理论分析结果可知矿柱安全系数较高,因此可认为保留矿柱是稳定的。

3.2 采空区顶板稳定性分析

采空区顶板是采空区结构中相当薄弱的部分,当采空区的暴露面积、体积、跨度、承载状况及工程扰动发生变化时,都可能影响应力的重新分布,造成应力集中及岩体破坏,诱发地压活动,导致大范围的采空区失稳和贯通。对于如何科学评价采空区顶板稳定性,许多矿山偏向于采用经验类比法,而不少学者则通过数学和力学理论建立了相应的计算及研究方法,具有代表性的理论及计算方法有:普氏拱法、厚跨比法、结构力学法、长宽比梁板法、鲁佩涅依理论估算法、荷载传递线交汇法等[8]。

本文选用适用于坚硬完整顶板条件的厚跨比法和结构力学法,对中段采场顶板稳定性进行分析。

3.2.1 厚跨比法

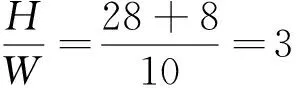

该方法认为,当采空区顶板为完整顶板时,其顶板的厚度H与其跨越采空区的宽度W之比H/W≥ 0.5时,则认为顶板是安全的。

已知中段中部顶板最薄处的石灰岩厚28m,顶柱8m,顶板跨越采空区的宽度为10m,厚跨比为:

因此可认为矿房顶板是稳定的。

3.2.2 结构力学法

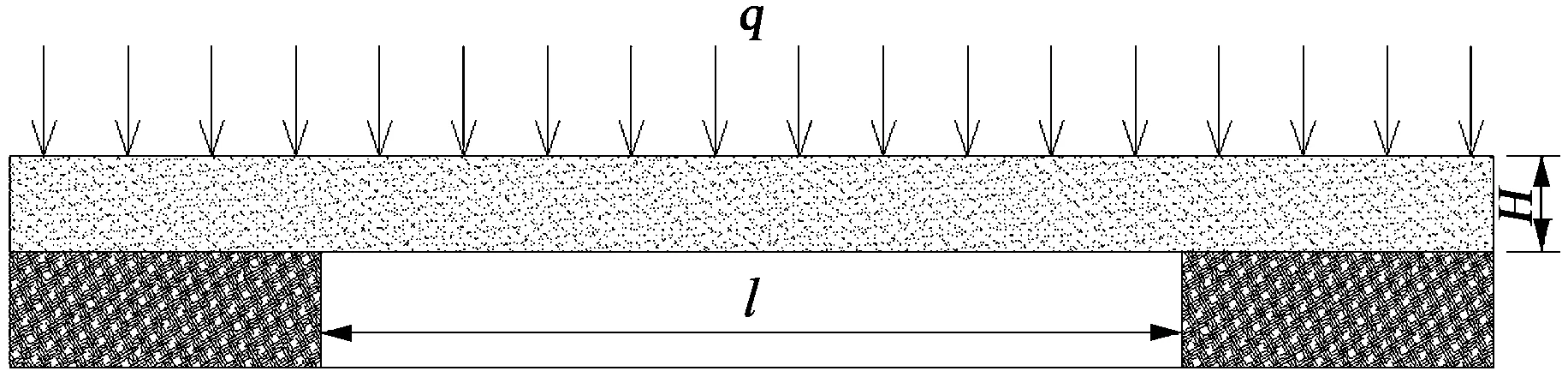

矿房顶板由两侧矿柱支撑,将顶板看作两端固定的梁,因此将其简化为平面弹性力学问题,取单位宽度进行计算,梁的计算简图如图8所示。

图8 结构力学法分析示意

图8中板梁承受自重及上部岩层的均布荷载的作用,按照结构力学分析得到板梁承受的最大拉应力为:

式中,ρ为顶板各岩层容重,kg/m3;h为顶板各岩层厚度,m;g为重力系数,N/kg;q为顶板上部荷载,N/m;l为顶板跨越采空区长度,m;b为顶板计算宽度,一般为单位宽度1m;H为顶板总厚度,一般为单位宽度1m。

以中段顶板最薄处的条件进行计算,则计算参数取值为:l=10m,b=1m(单位宽度),q=0,石灰岩厚h1=28m,顶柱大理岩厚h2=8m。将各参数取值代入上式,可得到矿房顶板岩层的最大拉应力为:

(1)顶板石灰岩层最大拉应力:

σ1max=0.05MPa

(2)大理岩顶柱最大拉应力:

σ2max=0.81MPa

石灰岩抗拉强度一般为2.9~24.0MPa,大理岩抗拉强度一般为5.0~24.5MPa。分析得到的顶板岩层所承受的最大拉应力均远小于其自身的抗拉强度,因此矿房顶板是稳定的。

4 结束语

(1)房柱式采场稳定性由矿柱和顶板两个因素决定,影响矿柱稳定性的因素主要有:自身强度、顶板荷载大小、矿柱宽高比、矿房尺寸与矿柱尺寸关系、矿柱的分布均一性、构造等,顶板稳定性及其破坏形式与顶板自身强度、岩层结构等有关。

(2)按“分载面积法”分析认为,大理岩矿房开采后矿柱所受荷载引起的内部应力远小于其抗压强度,矿柱安全系数较大,足以支撑上部顶板荷载,保留矿柱是稳定的。厚跨比法和结构力学法分析认为,大理岩矿房开采后顶板岩层的承载状态良好,采动引起的附加应力较小,上方顶板及保留的顶柱均是稳定的。

(3)中段矿体整体埋深较浅,矿柱及顶板承压较小,而且顶板、矿柱均属坚硬岩层,抗拉及抗压强度较高,房柱采留尺寸合理,分析认为矿柱及顶板的稳定性均较好,该房柱式采场是稳定的。