SPS-1钻井液体系研究及在小井眼气井水平井的应用

2018-08-03金祥哲俞浩杰

杨 斌, 金祥哲, 俞浩杰

(1中国石油川庆钻探工程公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室)

长庆油田苏里格气田随着开发的不断深入,低产/不产的常规井会越来越多,为实现持续稳产5×107t/a油气当量目标,对部分老井实施套管开窗侧钻并成为水平井,使低产/不产井复产是当前上产的主要手段之一。另外,套管开窗侧钻井也因节省征地、道路建设、地面建设等费用,已被各油田普遍采用。苏里格气田大部分气井下入Ø139 mm生产套管完井,开窗只能采用Ø118 mm的小井眼,因此,给钻井技术,特别是钻井液技术带来严峻考验和难题。本文针对系列技术难点,开发出适于苏里格气田开窗侧钻小井眼水平井钻井的钻井液体系SPS-1,并成功试验2口井,获得良好效果。

一、套管开窗侧钻小井眼水平井技术难点

对钻井液技术而言,Ø118 mm的小井眼水平井,除常规水平井携岩洗井、润滑减阻、井壁稳定、储层保护等外[1],还有如下技术难点:

(1)受井眼直径小所限,一般所用钻具内径只有64 mm,现场设备所承受的泵压与良好携砂性要求之间的矛盾尤为突出。保证设备在可接受泵压25 MPa下,钻井液排量只有9 L/s,就要求钻井液必须有良好的剪切稀释性和低剪切速率下良好的携砂性,才能维持合理泵压和井眼畅通。

(2)小钻具在井内表现出更强的柔软性,致使钻压难以传递至钻头处,因此,对钻井液的润滑减阻提出比一般水平井更高的技术要求。

(3)钻具与井壁较小的环空间隙,尤其Ø114 mm的扶正器,环空间隙仅有2 mm,井眼稍微的缩径、一般的掉块均难以被返至地面,均表现出高摩阻、高扭矩。

(4)井眼环空容积仅有6.7 m3/1 000 m,一旦发生漏失,环空液柱压力下降时间短幅度大,发生溢流的风险很高。另外,地层流体一旦进入环空,上返速度特别快,加大井控风险。

(5)循环时环空压耗10~16 MPa,井底压力波动大,易产生诱导裂缝造成井漏或遇阻划眼蹩泵也容易导致井漏。

因此,小井眼侧钻水平井施工所用钻井液体系必须有良好的抑制性、润滑减阻性,以解决拖压、井壁不稳、PDC钻头泥包等难题外,还必须具有很强的封堵性、良好的剪切稀释性保证井眼畅通、泵压适中、减少漏失概率并做好储层保护。

二、SPS-1钻井液体系的机理分析及基本组成

SPS-1体系在SJY-1防塌钻井液体系使用双抑制剂的基础上[2],引入甲酸钠。甲酸钠在水中极易溶解,使得钻井液体系的液相黏度较低而密度高,因此,钻井液体系的流变性、密度易调。甲酸钠的存在,可以提高聚合物的转变温度和稳定性。甲酸钠的加入使体系液相中自由水减少,水活度降低引起反渗透作用,减缓液相渗入地层的趋势,降低了页岩水化的可能性[3]。甲酸钠与其它无机离子的协同作用可以提高黏土颗粒的电负性,增强页岩抑制能力,这都有利于井壁稳定[4]。另外,体系选用可变形微米级封堵剂和钠米级刚性颗粒协同作用增强其封堵性,生物油基润滑剂DFL-2降低摩阻,选用聚合物或淀粉类材料作为提黏剂或降失水剂。通过以下实验优选,确定各种材料的用量,形成SPS-1钻井液体系基本配方:10%NaCOOH+0.2%KP-A+7.0%CP-1+0.3%XCD+0.3%PAC-LV+2%DFL-2+1%G327+0.2%NaOH +0.1%G324+0.2 %防腐剂+加重剂(视需要而定)。

三、SPS-1钻井液体系优选及评价

1.抑制性评价

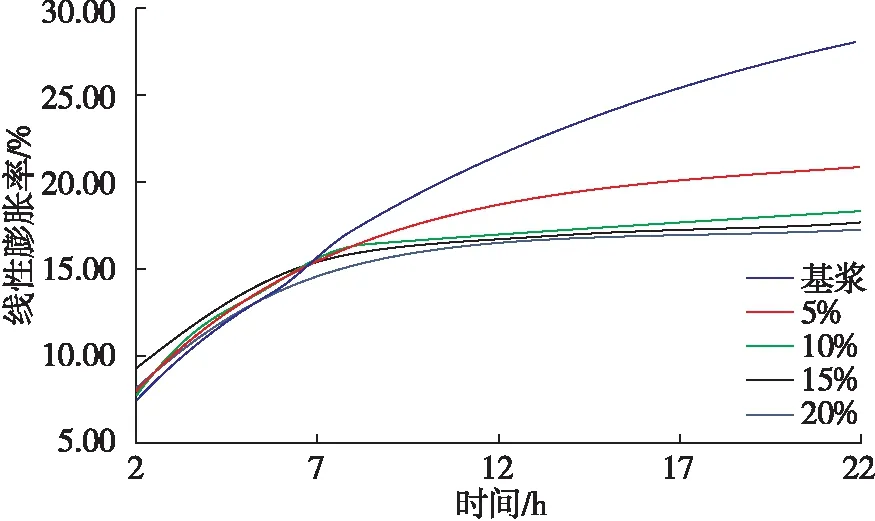

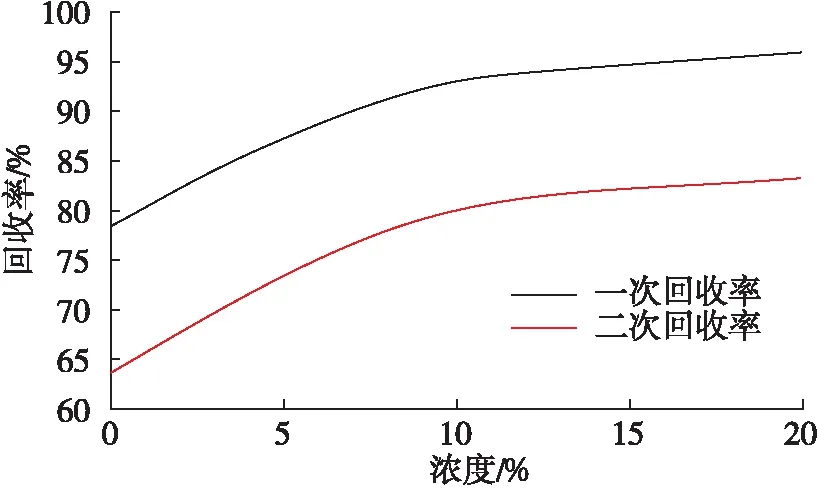

钻井液对黏土线性膨胀率、页岩回收率测定正是从不同侧面反映体系抑制性的强弱,其不仅直接影响井壁稳定,还间接影响封堵性能、储层伤害等方面。在借鉴SJY-1体系的基础上形成基本配方,再通过线性膨胀率测定确定甲酸钠用量,并结合页岩一次、二次回收率进一步评价体系的抑制性(表1)。实验表明,除基浆随时间膨胀率在逐渐增大外,加有甲酸钠的样品,实验在10 h后膨胀率增势基本趋于平缓,但为使实验更有说服力,膨胀率实验时间最终延长至22 h(图1)。当甲酸钠的浓度10%以上,其抑制性趋于稳定,膨胀率保持在17%上下,一、二次回收率分别在90%~95%、80%~85%之间(图2)。说明随着甲酸钠的引入,SPS-1钻井液体系的抑制性明显增强。

表1 线性膨胀率测试数据

注:实验温度25℃,时间22 h。

图1 线性膨胀率随时间曲线

图2 一、二次页岩回收率随甲酸钠浓度曲线

2. 润滑性评价

选用多聚醚和全生物油基润滑剂DFL-2两种润滑剂做对比实验,在不同浓度润滑剂下,测其滤饼的摩擦系数并随润滑剂浓度的变化曲线(见图3)。实验表明,摩擦系数随润滑剂浓度增加而降低,且当浓度超过2.0%后,摩擦系数趋于稳定。

图3 摩擦系数随润滑剂浓度曲线

3.封堵性评价

体系选用由钠米级刚性封堵材料和可变形微米级封堵材料复配而成的新型复合封堵剂G327。地层中尺寸不等的孔喉或微米级微裂缝,刚性材料形成封堵基本骨架,可变形材料填充稳定骨架,并在骨架表面形成韧性滤饼,进一步封堵孔喉或裂缝。实验分别在中压室温和高温高压两种条件下评价其封堵性:在相关标准下[5],做中压滤失实验保留其滤纸滤饼,用清水代替体系做中压滤失,记录清水通过滤纸滤饼的量,评价滤饼的封堵性。5个样品中压滤失量均在5 mL左右,其清水通过滤饼的量均小于1 mL,表明体系形成的滤饼封堵性能良好[6];配制浓度1%的复合封堵剂G327和不加封堵剂2个样品,再分别测定其高温高压(3.5 MPa、90℃)滤失量并绘制时间曲线,2个样品均在实验10 min后变化趋于平缓(图4),说明封堵基本在10 min左右封堵完成;G327浓度1%的样品因封堵作用增强,高温高压滤失降低达30%左右。

图4 HTHP滤失随随时间曲线

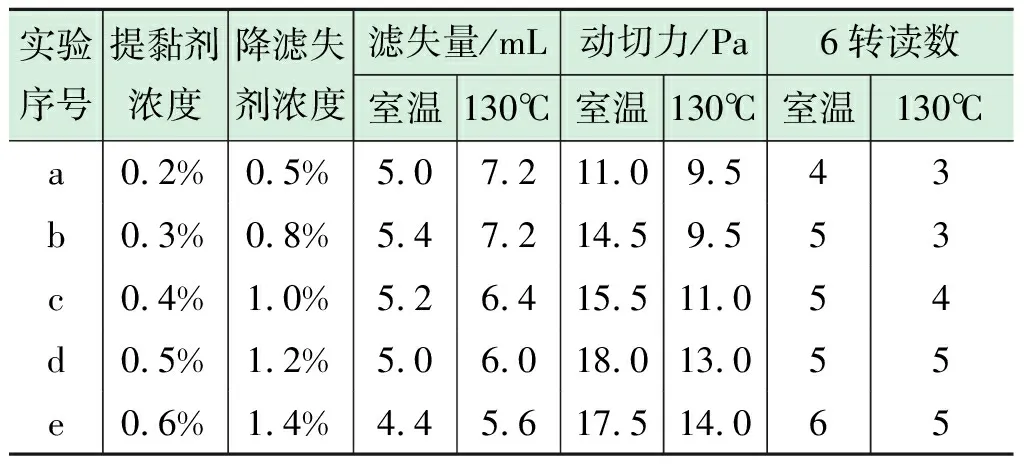

表2 体系抗温性评价实验数据

4.抗温性评价

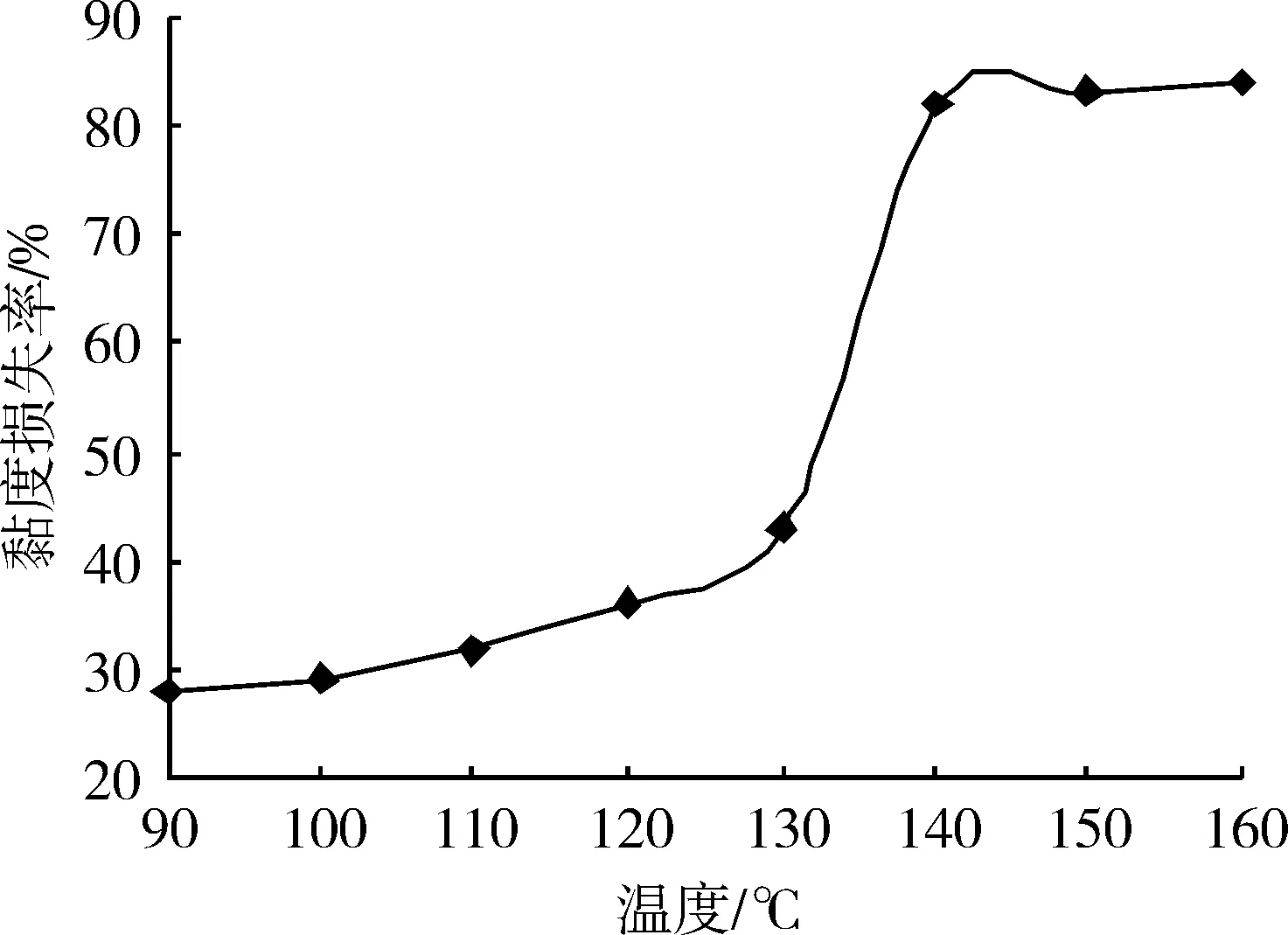

在上述实验确定材料及用量配制样品,选取5个样品,每个样品只调整聚合物提黏剂和降滤失剂的用量,分别测室温和130℃条件的滤失量、动切力和6转读数(表2),数据表明在130℃热滚16 h后,各项参数变化均在20%以内,说明体系抗温性能良好,分析是加入甲酸钠增加体系的抗温性能。以前述实验c序号配方配制8个样品,分别在不同温度(90℃~160℃)下热滚16 h,测量热滚前后样品黏度,进一步评价其抗温性[7],并计算其黏度损失率并绘制曲线(图5)。曲线表明,体系黏度损失随温度突变发生在130℃~140℃之间。温度在110℃以内,黏度损失率均在30%左右。经验表明若井底温度一般在100℃以内,其黏度损失也接近25%,因此在使用本体系时不必添加任何抗温材料,可以满足现场要求[7]。

图5 黏度损失率随温度曲线

5.储层保护评价

模拟现场实际钻井过程,选用石盒子8产层的3块岩心,分别通过长达24 h动态、24 h静态伤害,测试伤害前后岩心渗透率并计算伤害率[7-8]。评价体系SPS-1对岩心伤害程度大小(见表3)。实验表明,钻井液对实验岩心浸泡伤害后,其伤害率平均是16.4%,最大值18.7%,均在20%以内,说明该体系对岩心的伤害不大,在可接受范围内。

表3 储层保护评价实验数据

注:实验温度90℃,驱排压力3.5 MPa,围压25 MPa。

四、SPS-1钻完井液体系的现场应用

SPS-1钻井液体系在苏里格气田36井区和14井区Ø118 mm小井眼侧钻水平井取得成功应用。应用过程中成功克服环空压耗高、大斜度井眼携岩困难、井控风险高等不利因素,有效解决“双石层”泥页岩井壁失稳、储层保护、摩阻扭矩高、井眼净化、携砂洗井等一系列技术难题,取得良好的效果。

1. 井眼干净畅通

在施工过程中,保持优良的抑制性和流变性,6转读数保持在10左右、动切力10~13 Pa,动速比接近0.5,保证体系具有低剪切速率下良好携岩洗井能力,在钻进过程中没有掉块或坍塌、井眼清洁、起下钻畅通、PDC钻头未发生泥包;体系抑制性强,PDC钻头切削岩屑保持成形,粘开岩屑内干无水化,降低了平衡井壁的压力[2],体系循环时密度在1.22 g/cm3以内,没有出现漏失、溢流等井下复杂,保障顺利完钻并将完井管柱顺利下至预订位置。

2. 润滑减阻效果明显

在施工过程中,通过加入生物油基润滑剂DFL-2,在井壁及钻具表面形成抗压润滑膜,滑块摩阻系数维持在0.026 2~0.052 4之间,极压润滑系数在0.05~0.07范围内,使体系始终保持优良的润滑性能;循环时用好四级固控设备,控制体系中有害固相含量,改善滤饼质量,降低摩阻和扭矩,正常活动钻具摩阻在4×103kg以内,确保小钻具在低摩阻低扭矩条件下活动和完井管柱顺利下至井底。

3.储层保护效果良好

SPS-1钻井液体系从暂堵和封堵两个方面考虑储层保护,降低了钻井液对储层的侵入深度和伤害程度,减少对储层的伤害。其中一口井试气放喷点火火焰高度6~7 m,无阻流量达到30×104m3/d以上,证明该井在钻井施工中对储层损害程度较低,达到了保护储层之目的。

五、结论

(1)体系应用中表现较强的抑制性,未出现井壁掉块或坍塌、PDC钻头泥包,起下钻畅通。

(2)体系始终保持良好携岩洗井能力,井眼干净、摩阻较低,完井管串下入过程中没有发生遇阻、遇卡、漏失或溢流等井下复杂,顺利完井。

(3)体系储层保护效果明显,应用井试气放喷点火火焰高度在6~7 m之间,无阻流量达到超过30×104m3/d。