扇面水力喷砂定向射孔压裂技术在煤层气井中的应用

2018-08-03吴建军吴明杨刘学鹏

吴建军, 詹 顺, 吴明杨, 刘学鹏

(中石油煤层气有限责任公司工程技术研究院)

中国煤层气储藏多为低渗透储藏,大部分井不压裂基本无产量,所以储层改造技术是煤层开发的主体增产技术之一。在煤层气井开发中如何高效沟通井筒和煤储层的流动通道至关重要。利用传统的枪弹射孔技术和压后冲砂完井工艺技术都将不同程度给煤层气的开发带来一定的伤害。

目前韩城区块压裂工艺存在的主要问题:

(1)目前射孔压裂技术不利于裂缝在煤层的延伸,缝高的有效控制。煤层气部分井利用射孔枪射孔,大液量和大排量压裂工艺技术,因煤层与顶底板应力差普遍小于5.0 MPa,导致裂缝延伸高度过大,裂缝长度较短,支撑剂大量堆积在近井筒地带,压后所形成的有效支撑裂缝长度短,在排采中形成压降漏斗面积小,并且常规射孔增加近井筒地带的应力集中,降低了井筒地带渗透率,形成井筒污染带,增加压裂近井裂缝的复杂程度。

(2)煤层气井压后排采过程中,易产出大量的煤粉堵塞裂缝通道。韩城区块煤质软,主要以碎粒煤和碎裂煤为主[1-2],采用大排量和大液量压裂工艺,改造后容易在近井地带产生煤层破碎带,剪切断裂可能导致近井筒裂缝条数增加,单条裂缝宽度减小。

压后排采中容易产生大量煤粉悬浮,沉降聚集,堵塞流体的运移通道,堵塞流体的运移通道,影响支撑裂缝连通性,一方面影响裂缝延伸,另一方面影响后期排采。

(3)传统射孔枪射孔对煤层产生伤害[3-4]。传统的枪弹射孔技术导通井筒与煤储层,致使近井带的煤层产生压实作用,并对近井带的储层造成伤害,而水力喷砂射孔技术不会产生上述问题。

目前,水力喷砂压裂技术在煤层气中没有大规模的推广,现场应用还较少。袁玉,刘营等[5-6]阐述了喷砂压裂工艺在煤层气井中的应用情况,但没有有效针对压裂裂缝形态以及后期排采出现的问题。针对目前韩城区块煤层气压裂所存在的问题,本文有针对性的开展扇面水力喷砂定向射孔压裂工艺技术研究,将成果在现场实际应用,并对后期效果开展技术跟踪。

一、喷砂工具的结构优化设计

水力喷砂射孔压裂工艺技术是将射孔工艺和压裂工艺一趟管柱联作工艺技术。喷砂工具的喷嘴将高压能量转换为液体的动能,以获得强大的射流冲击力,作用于套管和煤层上进行破碎或切割,并形成孔道,完成水力射孔和储层改造[7-8]。

1.喷嘴材料的选择

喷嘴在射孔和压裂的工作条件下是相当苛刻,要承受高压和高速工作液的冲蚀,另外,由于空化作用也可能在喷嘴内产生,从而加速内流道表面的迅速破损。因此对喷嘴的抗冲蚀能力提出更高的要求。

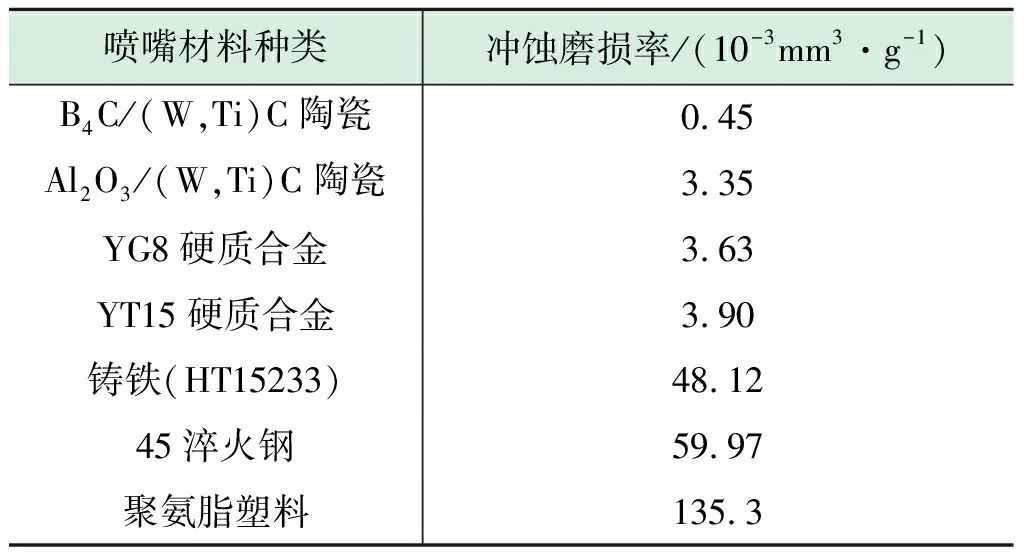

常用来制造喷嘴的材料抗冲蚀能力见表1。综合制造难度、成本和寿命三方面因素,选择陶瓷可作为水力喷射压裂技术喷嘴备选材料。

表1 材料喷嘴的体积冲蚀磨损率

2.喷嘴的结构设计

2.1 喷嘴工作参数选择

对于连续水射流,在喷嘴出口截面内外两点之间应用伯努利方程,忽略两点之间的高度差,可得出以下关系式:

(1)

式中:p1,p2—喷嘴内外静压力;ρ1,ρ2—喷嘴内外密度;ν1,ν2—喷嘴内外流体平均流速。

在两点之间应用连续方程可得:

ρ1·v1·A1=ρ2·v2·A2

(2)

如果喷嘴流道为圆管形结构,并假设喷嘴前后密度相同,则由式(1)、式(2)可得:

(3)

式中:d1,d2—喷嘴内外直径。

己知射流速度,可由q=vA计算出射流流量。

2.2 喷嘴射流冲击力

连续水射流冲击物体的压力分布在冲击物体表面,是流体将以射流冲击形成辐射状均匀地向四周流动。在冲击中心处,压力为滞止压力。随着据中心径向距离的增大,射流对物体的作用力逐步减小至环境压力,通常可认为零。

2.3 喷距

喷距是指喷嘴轴线与喷嘴出口截面和孔底的交点之间的距离,即射流从喷嘴出口到达孔底所经历的路程。

根据水力喷射压裂的需要,喷嘴直径选择4~6 mm的情况下,本体选择98~108 mm,则在Ø139.7 mm套管(内径121.2~124.3 mm),喷距为6.6~8.15 mm。

二、喷砂工具室外试验验证

1.试验目的

用于确定水力喷砂射孔喷嘴的结构性能参数,喷嘴的耐磨性,了解各施工参数对射孔效果的影响。

2.试验原理

水力喷砂射孔技术是利用高压水射流加砂(磨料)完成射穿套管和地层的一种新技术和新工艺。采用实验片模拟套管、实验靶模拟地层,采用油管直接接喷嘴总成模拟射孔器进行喷砂射孔模拟试验。

3.试验步骤和数据分析

(1)配置压裂液0.7 m3;石英砂0.2 m3。

(2)连接喷砂射孔模拟试验装置。

(3)测试喷砂射孔射穿套管的情况。试验泵注4%~12%石英砂压裂液,排量230 L/min,泵压12 MPa,每5 min记录一次,并注意观察试验装置末端返液口的情况。压力数值均不变,说明套管并未射开,压力突然变化,判断模拟套管射穿。

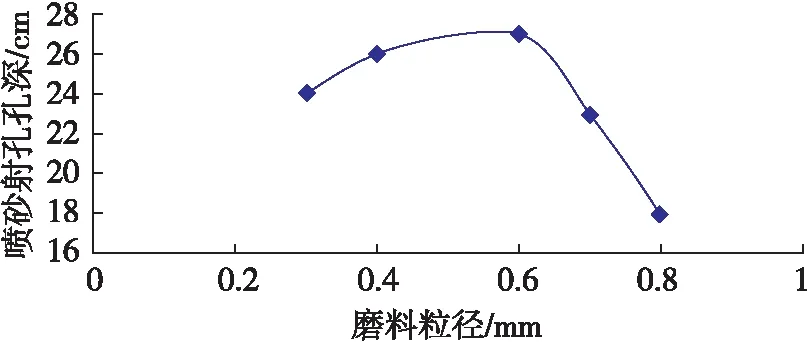

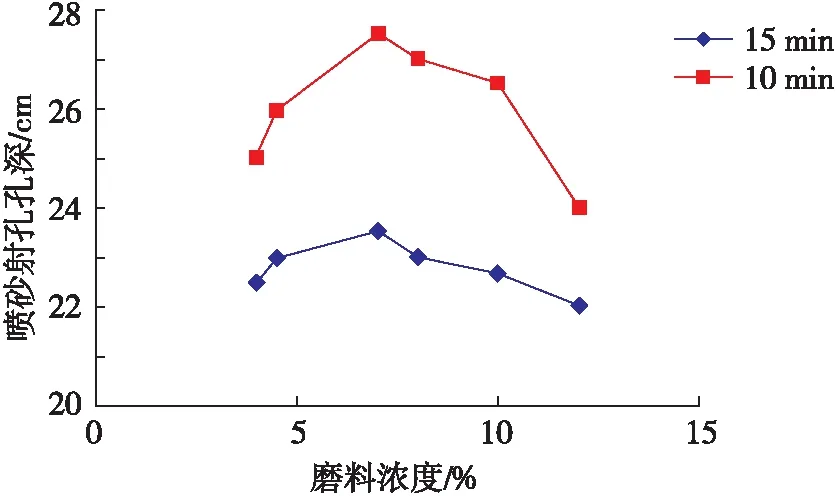

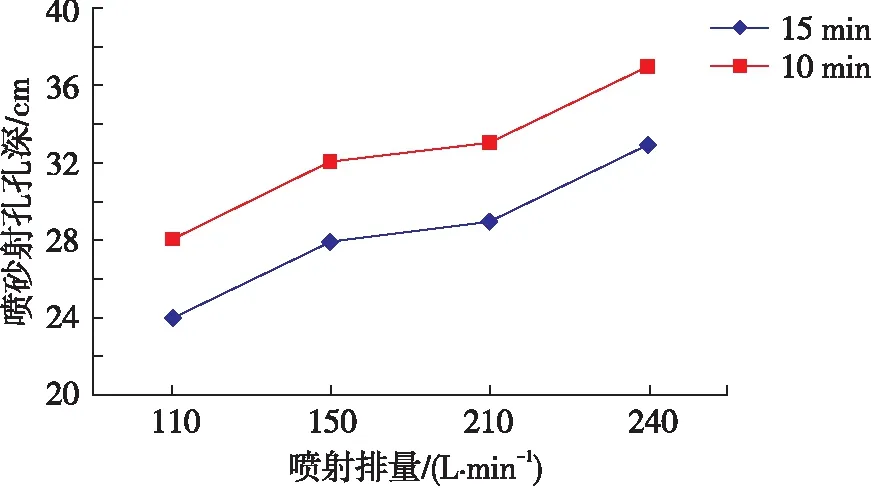

试验结论:试验中记录了射孔孔深与磨料粒径、喷射时间、磨料浓度和喷射排量的数据关系,如图1~图4所示。得出在使用Ø8.4 mm喷嘴、喷距8.0 mm、排量230 L/min、砂子粒径0.4~0.6 mm的情况下,水力喷砂能够有效射开Ø7.72 mm套管,所采用的喷嘴耐磨性好。

图1 磨料粒径和喷砂射孔深度试验数据关系图

图2 喷射时间和喷砂射孔深度试验数据关系图

图3 磨料浓度和喷砂射孔深度试验数据关系图

图4 喷射排量和喷砂射孔深度试验数据关系图

三、扇面定向喷砂射孔

随着定向射孔方位角的增大,破裂压力逐渐升高,裂缝在近井地带也越来越扭曲,且裂缝的转向距离也越来越大。通过定向喷砂射孔实现喷砂器最大主应力方位的定向,有效控制裂缝位置、裂缝起裂的初始方向;减少近井应力集中和复杂裂缝的形成、控制形成较长支撑主裂缝。合适的射流速度、射流压力,喷射时间,利用有限元数值模拟优化了喷射工具,确定了合适的喷嘴尺寸和喷嘴分布方式,45°扇形射孔器的结构方式如图5所示。喷嘴为4个,每排喷嘴2个,两排喷嘴之间的夹角为45°。

四、现场应用试验

1.最大主应力方向

结合整列声波测井和断裂带确定最大主应力方向,在韩城区块韩X井向6井11#煤层最大主应力方向为北东45°。

图5 45°扇形射孔器结构图

扇面定向水力喷砂射孔压裂压裂工艺在韩城区块韩X井向6井11#煤层开展水力喷射连续加砂压裂。水力射孔阶段液量84 m3;砂量3.7 m3,射孔砂比约7%;排量约3.6 m3/min,最高54.15 MPa,射孔压力逐步下降至在47 MPa左右; 射孔开始约5 min后出液口开始变黑变浑浊,表明套管已射开。

压裂前置液阶段:随着液体注入,油压从47.21 MPa升高到最高值55.7 MPa,之后稳定在46.4 MPa,套压23.44升高到最高值30.65 MPa,之后套压下降到17.4 MPa,之后稳定在16.6 MPa,油套压最高值时油管进液11.7 m3,套管进液2.4 m3。油管进液20.5 m3,套管进液4.3 m3后开始加段塞,砂比5%,加砂0.4 m3,砂比6%,加砂0.6 m3,油管共注入压裂液65.1 m3,套管共注入压裂液17.8 m3。

携砂液液阶段:油压稳定在44.9 MPa,套压稳定在16.5 MPa,油管携砂液 113 m3,砂比7%~15%,加砂11.8 m3,套管进液35 m3。

顶替液阶段:油压稳定在42.8 MPa,套压稳定在16.9 MPa,此阶段油管共注入顶替液8.2 m3,套管共注入顶替液2.3 m3。压裂顶替结束时油压18.69 MPa、套压12.38 MPa,压裂施工曲线见图6。

2.喷砂射孔裂后评价

(1)闭合压力12.6 MPa小于上顶板岩石应力(21.4 MPa)和下底板岩石应力(20.9 MPa),有水击效应存在,反映压裂裂缝在煤层中延伸,形态相对简单。

图6 韩X井向6井现场施工和压裂施工曲线图

(2)油套压有一个突降点,油压从最高值55.7 MPa迅速下降且稳定在46.4 MPa,压力波动小于5 MPa,套压从最高值30.65 MPa迅速下降到17.4 MPa,之后稳定在16.6 MPa。

3.工具施工前和施工后对比情况

喷砂工具近压帽附近有轻微返溅凹坑,不影响工具强度。喷枪入井前:喷嘴Ø8.4 mm,施工后:喷嘴Ø8.4 mm,扶正器与定向短节外观上没有冲蚀现象,工具满足现场施工。

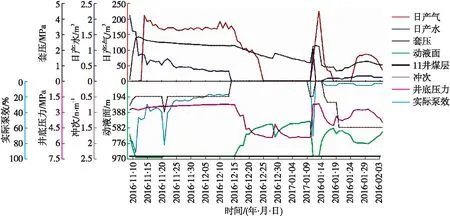

4.排采情况

投产开机即起套压,排采近两个月,产气量171 m3/d,套压2.29 MPa,产水量0.34 m3/d和井底压力2.31 MPa,排采曲线如图7所示。

图7 韩X井向6井排采曲线图

五、结论

(1)水力喷砂工具结构的得到优化。结合煤层气井压裂工艺要求,研究不同喷嘴孔径,喷嘴布置、不同排量下的射流速度、喷嘴压降、管内磨阻以及施工泵压等参数,最后形成煤层气井射孔压裂专用喷射器结构。

(2)实现扇面水力喷砂定向射孔,优化水力喷砂射孔定位和最大主应力方位的定向管柱结构。该工艺能有效控制裂缝位置、裂缝高度,裂缝起裂的初始方向;减少近井多裂缝、控制形成较长支撑主裂缝以及对储层压后防护起到积极的推动作用。

(3)建立扇面水力喷砂定向射孔压裂施工工艺制度。根据煤层气井地质条件和地层特性,建立了该压裂工艺的施工准备、喷射装置的调试、喷砂射孔阶段、加砂压裂以及排液等施工制度。