BZ28-3/4项目电池间通风计算及设计方法

2018-08-03宋廷钰丁春雨

宋廷钰,栾 青,丁春雨

(海洋石油工程股份有限公司 设计公司,天津 300451)

根据海上固定平台安全规则,电池间通风的目的是排除和稀释蓄电池充放电时所产生的热量和易爆气体,总充电功率小于和等于2 kW的蓄电池间应采用自然通风,其排风管应通至开放处所;总功率大于2 kW的应采用机械通风,即机械排风、自然进风,其通风装置应为防爆型。进风口应设于低处(安全区),排风口则应尽量设于高处。机械通风的电池间换气次数应选30次/小时,还应按充电时散发的热量计算通风量,将两者进行比较取其大者。由于本项目地处渤海湾,冬季最低环境温度可达到-17.2 ℃,根据七氟丙烷释放条件,房间最低温度不低于-10 ℃,故对电池间安装了热风机以保证冬季房间温度。

1 电池间的通风计算

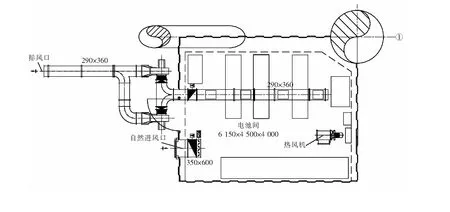

电池间属于特殊房间,其设计需要考虑多方面因素,首先按照企业标准Q/HS 3008—2002计算其通风量,如图1为电池间布置图。

图1 电池间布置图

电池间的计算换气量可按如下公式计算:

VME=v1×n1,

(1)

式中:VME为Mechanical Exhaust计算换气量,m3/h;v1为舱室体积,m3;n1为换气次数,按每小时30次换气次数计算的通风量为3 229 m3/h。

由于电池组也有热量散发,需要核对按照换气次数计算的风量是否可以将房间温度降低到设计温度,根据设备散热量,电池组在满负荷运行时所散发的热功率为0.984 kW。通风降温所需要的最大风量,通常在夏季室外环境温度最高时,通过下式计算:

(2)

式中:qe为电池间夏季工况热平衡所需送风量,m3/h;qs为电池组运行时表面热辐射,W;Ca为空气质量热容1 005 J/(kg·K);ρa为空气密度,1.2 kg/m3;ΔT为室内外空气温差,ΔT=Tw-Tn,Tw为夏季室外计算温度,33.5 ℃,Tn为电池间设计温度,40 ℃。

通过对电池组散热量的校核,达到电池间设计温度所需要的新风量仅为452 m3/h,远低于按30次/小时换气次数计算的通风量,故该风量可保证房间设计温度。

2 可燃气体浓度较核

根据SY/T 10041—2002《石油设施电气设备安装一级一类和二类区域划分》的推荐做法,电池间属于一级二类B组危险区。

2.1 基本参数

1)爆炸性气体按氢气(H2)计算,氢气摩尔质量M。

2)氢气(H2)爆炸下限(LEL):体积分数4%~77%(数据来源于HG/T 20698—2009《化工采暖通风与空气调节设计规范》)。

3)电池组氢气散发量:Q=12.5 m3/h(40 ℃,1 atm)。

4)室外环境温度-17.2~34.6 ℃,但危险气体泄漏发生在电池间内部,所以取房间最高设计温度,按最高40 ℃计算。

2.2 危险场所通风量的计算

使给定释放的易燃物料稀释到需要的低于爆炸低限值浓度的最小理论通风流量值可以用如下公式计算:

(3)

LELm=0.416×10-3×M×LELv,

(4)

式中:(dV/dt)min为新鲜空气的最小体积流量,m3/s;(dG/dt)max为释放源的最大释放率,kg/s;LELm为氢气的爆炸下限值,kg/m3,需要将LELv转换成LELm,LELv为体积分数,%;K为用于LEL的安全系数,取0.2(持续和一级释放,即稀释到爆炸下限20%);T为环境温度,K;M为氢气摩尔质量,2 kg/kmol。

2.3 计算条件

假设电池组产生的氢气全部泄露到电池间内,该条件是爆炸性气体的最大放散量。

2.4 计算过程

1)LELm换算。

LELm=0.416×10-3×M×LELv=

3.328×10-3kg/m3。

(5)

2)释放源的最大释放率计算。氢气密度0.089 9 kg/m3。

(dG/dt)max=0.089 9×12.5÷3 600=

3.122×10-4kg/s。

(6)

3)通风量的计算。

1 800 m3/h。

(7)

因SY/T 10041—2002对于充分通风的定义为自然或人工通风条件能满足,以防止油蒸汽与混合物或天然气与空气混合的浓度聚集到超过其可燃LEL浓度的25%;本项目中为留有更大的设计余量,电池间可燃气体探头设定点设定为爆炸下限的20%即报警,故K值取0.2,安全级别高于规范要求的设定标准。

2.5 计算结果

电池间选择的离心风机排风,1用1备,此房间风机的控制逻辑为:当可燃气体仪表探头探测到氢气浓度达到爆炸下限的20%时,备用离心风机同时开启,此时2台离心风机同时工作,电池间机械排风的风量为:

Qmax=3 300×2=6 600 m3/h。

(8)

计算的可燃气体稀释到爆炸下限20%所需的通风量为:

L=1 800 m3/h。

(9)

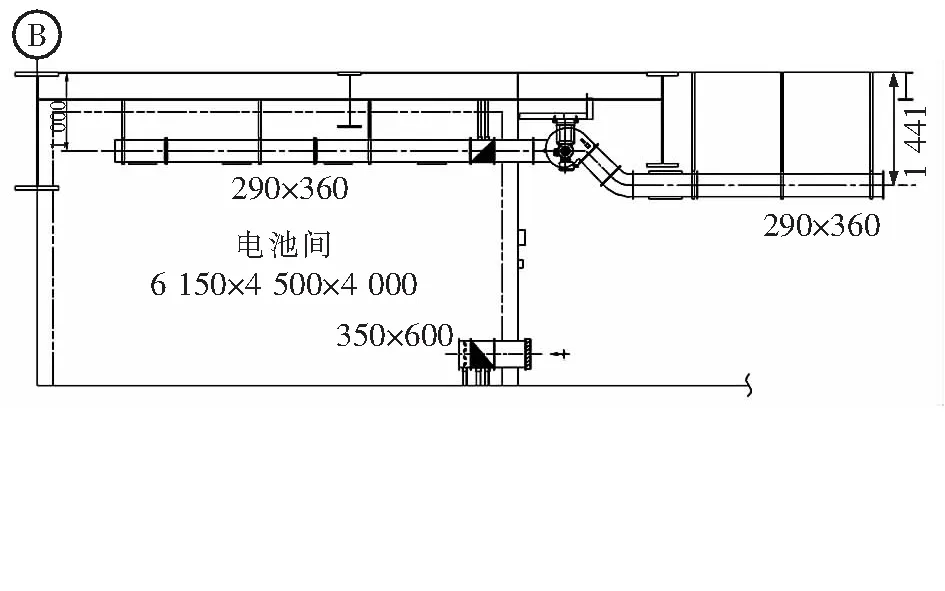

L 故电池间间为充分通风,满足SY10041—2002的要求。 根据七氟丙烷释放条件,电池间温度冬季需高于-10 ℃,热风机负荷为房间6个面各围壁渗透热与冬季室外最低环境温度下的新风热功率之和。 (10) 式中:qe为电池间夏季工况热平衡所需送风量3 300 m3/h;qf为新风热功率W;Ca为空气质量热容,1 005 J/kg·K;ρa为空气密度,1.2 kg/m3;To为室外空气温度,-16 ℃;Tn为电池间设计温度,-10 ℃; 计算出新风热功率为-6 633 W;渗透热功率为1 758 W。二者之和即为热风机所需加热的热负荷,乘以1.1的系数并取整后选择了加热功率为6 kW的热风机。 电池间通风系统布置图如图2。 图2 电池间通风系统布置图 由于海上气候湿度大、雨水多、盐雾大。风管连接法兰或通风栅处由于冷凝的影响容易滴水,故根据电池组的布置,将通风栅布置在电池组的过道处。 氢气密度小于空气,在氢气发生泄漏时,危险性气体会上升,在房间顶部发生积聚,在设计机械排风管时,在房间结构允许的前提下尽量布置在高处;为了让空气更好的进行循环从而带走危险气体,自然进风口需布置在低处,因相对温度较低的室外空气吹到相对温度较高的电池上会发生冷凝现象,且由于风速较高,雨水容易吹到电池组机柜上从而会引起电池组的短路及烧毁,自然风口需正对过道处。 根据海上固定平台安全规则上的要求,通风系统的进气口和排风口应有适当的防止水和火焰进入的结构。其出风管应通至露天甲板,故将风机出口接风管引到舷外并在进出风管上设置了气动型防火风闸。房间北侧上方有H1200结构梁,大梁与房间波纹板距离仅有1 850 mm,受限于逃生安全通道2 200 mm的高度,风管只能从中间600 mm高的区域穿过。排风管室内标高3 000 mm,室外标高2 600 mm。通过风速计算,室内外风管尺寸为290 mm×360 mm。经过绘制草图发现,常规风机形式为R/L180°,若在高400 mm的落差内使用标准90°弯头会占用逃生通道空间,故与厂家定制非标风机产品,防爆等级为ExdIICT4,风机蜗壳出风口为L/R225°,从而优化了空间,达到了所需要的设计目的。排风口设计方案如图3。 图3 排风口设计方案 风机厂家标准产品安装形式为支架,通过减震器与风机底座连接。由于本项目空间上的特殊性,无足够高度和空间为风机焊接支架,故采用吊架为风机提供支撑。常规BE型减震器为压力承受型减震器,本项目为吊装,风机底座在电机上方,底座与支架之间需安装拉力承受型的减震器,从而BE型减震器不适用于电池间风机的安装。通过与供货商进行充分的沟通,供货商按照业主的要求设计出了新型适用于吊装的拉力承受型减震器。 电池间属于危险气体释放型房间,除了考虑设备的防爆需求外,更应从爆炸性气体的稀释、电气设备对房间温度的要求、通风系统优化布置多方面考虑,从而确保设备的稳定运行和整个平台的生产安全。3 热风机的计算

4 电池间通风系统的布置

5 结束语