两种船舶尾轴碰摩工况特性研究

2018-08-03陈天然董良雄俞嘉阳

陈天然,董良雄,俞嘉阳,江 伟

(浙江海洋大学 海运与港航建筑工程学院,浙江 舟山 316022)

船舶在航行过程中会由于船舶装载、波浪等因素的影响,导致船体发生不均匀变形和随机运动,进而轴系、艉轴承油膜和船体之间产生振动耦合。同时,由于船舶轴系的不对中或者弯曲,使得艉轴的运动振幅增大,当其振幅超过艉轴承与轴颈之间的间隙时,会引起艉轴和艉轴承之间的碰摩,从而影响船舶轴系的正常运行与船舶动力系统的功能发挥。为了研究碰摩现象,一般采取试验台进行试验研究,鉴于碰摩试验具有破坏性,目前试验台一般采用碰摩装置来模拟碰摩载荷,碰摩装置采用螺栓与碰摩盘的碰摩来模拟艉轴与艉轴承的碰摩,在经过螺栓调节后,可以实现多种工况时碰摩载荷的模拟,但这种实验研究的有效性较大程度地取决于试验台模拟工况与实际船舶艉轴碰摩工况是否相同。针对此问题,本文对试验台碰摩工况与实船碰摩工况进行了对比分析,提出了误差修正方案,从而使基于试验台的碰摩试验更具有科学性和广泛性。

1 基于碰摩盘的试验平台结构

试验台结构如图1所示,在机座上安置有变频电机,通过联轴器带动轴系及附件转动,并在轴系艉轴设置有加载装置,轴中安放多处固定支承。变频电机用于调节轴系转速从而改变轴系工况,并利用监测控制单元实现对不同轴系工况的控制以及对各运动部件的监测以及试验参数的采集;在中间轴承和前后艉轴承轴承座上安装有测力传感器,可以用于获取在不同载荷工况下艉轴承油膜的运动特性。

图1 试验平台结构图

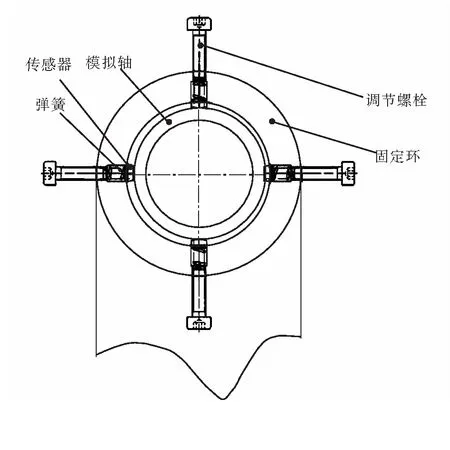

为了对碰摩载荷进行模拟,试验台采取了一种碰摩装置将其附加在原有的轴系试验平台上。该装置采用优质碳钢来制作一个圆盘式结构,可在船舶艉轴上实现自由的安装和拆卸。其结构如图2所示,碰摩盘上四周均匀分布有4个调节螺栓,螺栓下部均与弹簧相连,当设定好调节螺栓的位置后,螺栓就会与试验台的转轴发生碰摩作用,使轴受到碰摩载荷作用,还可以通过更换不同的弹簧或改变同一螺栓的下旋程度,来模拟不同的碰摩载荷。

2 两种碰摩工况分析

2.1 艉轴试验台的系统动力学特征

将艉轴简化为转子圆盘模型与之相连,建立艉轴—油膜—艉部结构系统的力学模型[1-4],根据其力学模型原理,可列出如下系统动力学方程。转子系统动力学方程为:

图2 碰摩装置结构示意图

(1)

(2)

式中均已无量纲化,x、y分别是X轴、Y轴上的分量,α为油膜力与坐标轴的夹角,V、S、G为数学变量。其中:

短轴承油膜力模型建立了轴承偏心率、轴承载荷和其它一些轴承特性的关系,并忽略了轴承内周向压力流的影响。从油膜力计算模型可以看出,在船舶轴系运行过程中,艉轴与艉轴承的间隙对油膜力产生较大的影响,进而会影响轴系振动特性,产生不同的碰摩工况。

2.2 试验台碰摩工况数值模拟

在利用船舶艉轴试验台研究碰摩现象时,碰摩工况是指艉轴与碰摩盘内碰摩杆发生碰摩时的瞬间[5]。为分析这种现象,可假设碰摩盘之间的间隙为δ,碰撞过程为弹性变形则碰摩力在x、y方向上的分量,可表示为:

(3)

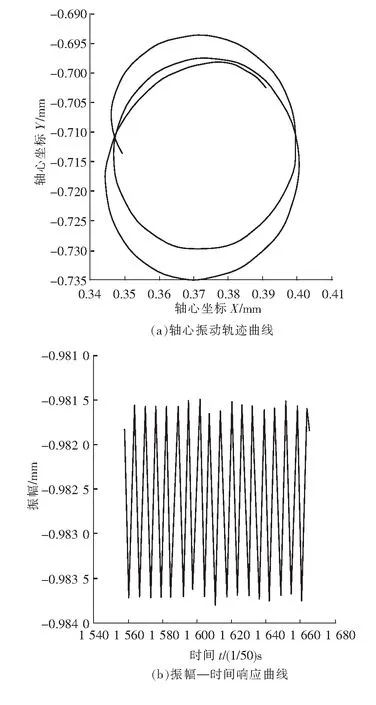

选取船舶轴系转速为850 r/min,碰摩摩擦系数为0.1,碰摩间隙为0.000 18 mm,从而进行数值模拟,得到其振动轨迹曲线和振幅—时间响应曲线如图3所示,此时发生碰摩现象。

图3 实验室碰摩工况模拟图

从数值模拟结果可以看出,碰摩载荷对轴系的影响是瞬态和周期性的,当船舶轴系转速和弹簧刚度一定时,碰摩间隙越小,即碰摩载荷越大,转子系统稳定性越低,振动变得越发复杂,振动的频率成分丰富,既有低频成分又有高频成分,轴系最大振幅为0.7 mm。

2.3 实际船舶艉轴碰摩过程模拟

利用碰摩盘模拟的碰摩过程是艉轴与碰摩杆之间的碰摩,艉轴与艉轴承之间仍具有一定的间隙,艉轴承油膜压力仍对艉轴的运动产生较大的影响。而实际上,当船舶艉轴与艉轴承发生碰摩时,碰摩点处油膜厚度为零,因此其动态油膜压力分布对艉轴运动产生的影响与碰摩盘是不同的。为了分析该工况下轴系运动特征,利用公式(2)计算油膜力,选取船舶轴系转速为850 r/min,碰摩摩擦系数为0.1,艉轴承半径间隙为0.000 2 mm,并进行数值模拟,可以得到其振动轨迹曲线和振幅—时间响应曲线如图4所示。

图4 船舶实际工况模拟图

图4中轴系最大振幅约为0.8 mm,比较图3和图4可知,当船舶轴系碰摩载荷大小和弹簧刚度一定时,在实际船舶工况,由于轴承支承油膜力动态特性改变,轴系在碰摩载荷作用下引起的振动幅值略有降低。

3 基于碰摩盘的碰摩试验与误差修正方法

为了系统地对试验台碰摩工况与与实际工况的误差进行评价,需研究最大振幅与不同碰摩间隙和不同转速之间的关系,进而与数值模拟值进行比较,从而得出实验条件下带来的误差。因此,利用带有碰摩盘的艉轴试验台,设计了不同碰摩工况试验如下。

1)保持轴系转速不变,碰摩装置刚度一定,调节碰摩装置的调节螺栓,改变碰摩载荷,当碰摩间隙为0.000 16 mm、0.000 18 mm、0.000 20 mm、0.000 22 mm时,测量不同碰摩载荷作用下的振幅—时间响应曲线,并与相同碰摩间隙的实际船舶工况模拟结果进行比较。

2)保持碰摩载荷的大小不变且作用时间相同,碰摩装置刚度一定时改变轴系转速,当轴系转速分别为200 r/min、700 r/min、850 r/min、900 r/min时,用振动测量仪测量不同转速条件下的振幅-时间响应曲线,并与相同转速的实际船舶工况模拟结果进行比较。

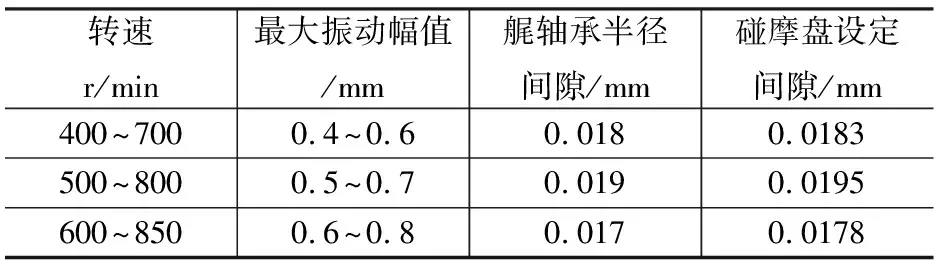

实验中,碰摩载荷大小的调节由碰摩装置的调节螺栓改变碰摩间隙来实现,碰摩刚度的改变由弹簧刚度的改变来实现,二种试验方案的测量结果如表1和表2。

表1 不同碰摩间隙的最大振幅 mm

表2 不同轴系转速的最大振幅

对比表1和表2可看出,随着试验台碰摩装置设定间隙的增大,试验台工况与实际工况相比的误差逐渐增大。为了减小误差,可根据误差值修正试验条件,从而更有效模拟船舶艉轴与艉轴承之间的碰摩工况。

误差修正时,可通过对碰摩盘的初始状态做不同的设置,从而改变艉轴承半径间隙,改变发生碰摩时的油膜压力,从而与实际工况相符。根据修正前后艉轴的最大振幅相等的原则,可根据艉轴承半径间隙求出所需的碰摩盘设定间隙值。因此针对几种典型试验台碰摩工况,可列出所需的修正方案如表3所示。

表3 试验工况的修正值

4 结束语

模拟碰摩装置为进行各类碰摩载荷下的轴系振动特性研究提供了平台,能有效地进行各种轴系碰摩的测试与分析[6]。但是,碰摩装置的工况与实际的艉轴艉轴承工况仍存在有一定的差别,利用碰摩杆不能真实反应实际艉轴碰摩工况中油膜变化的情形,碰摩刚度越大,轴系转速越大,这种差别越大。为了得出有效的结论,可根据修正前后艉轴的最大振幅相等的原则,对试验工况进行修正,从而使得出的结论更加符合实际情况。