机械密封中的O形密封圈设计研究*

2018-08-02张幼安

张幼安

(南京电子技术研究所, 江苏 南京 210039)

引 言

机械密封相对于传统的柔性密封在密封原理上具有明显的先进性,目前有很多学者对机械密封进行研究,主要的研究对象为机械密封组件,而机械密封补偿环和轴之间的辅助密封并未得到重视,没有太多的研究成果可以借鉴。辅助密封失效也是机械密封失效的主要原因之一,且较难通过拆解发现问题。由于补偿环需要具有一定范围的运动自由度,因此一般采用柔性元件作为辅助密封,主要形式有各种截面形式的橡胶密封圈、弹性元件加聚合物密封圈、焊接波纹管、活塞环等,但最常用也最有效的是O形密封圈。作为静密封和动密封使用的O形密封圈在设计上已非常成熟,使用材料、压缩率、配合表面粗糙度以及沟槽尺寸均有设计规范。但作为机械密封的辅助密封,O形密封圈的密封状态介于静密封和动密封之间,具有一定的特殊性,不能单纯根据静密封或动密封进行设计。本文将对这一工况的O形密封圈进行研究。

1 O形密封圈简介

O形密封圈是最易成型的柔性密封元件,其密封原理是通过自身的弹性变形,在密封面上产生接触压力,如果接触压力大于被密封介质的压力,则不会产生泄漏,反之则产生泄漏,从而起到密封作用。

2 密封圈摩擦力

作为机械密封的辅助密封,密封圈在设计中不仅需要考虑密封性能,使用过程中出现的摩擦力也是必须考虑的因素,它对机械密封起着至关重要的作用。密封圈的大多数设计参数都与摩擦力相关,因此在讨论密封圈设计之前,先对相关的摩擦力进行分析。

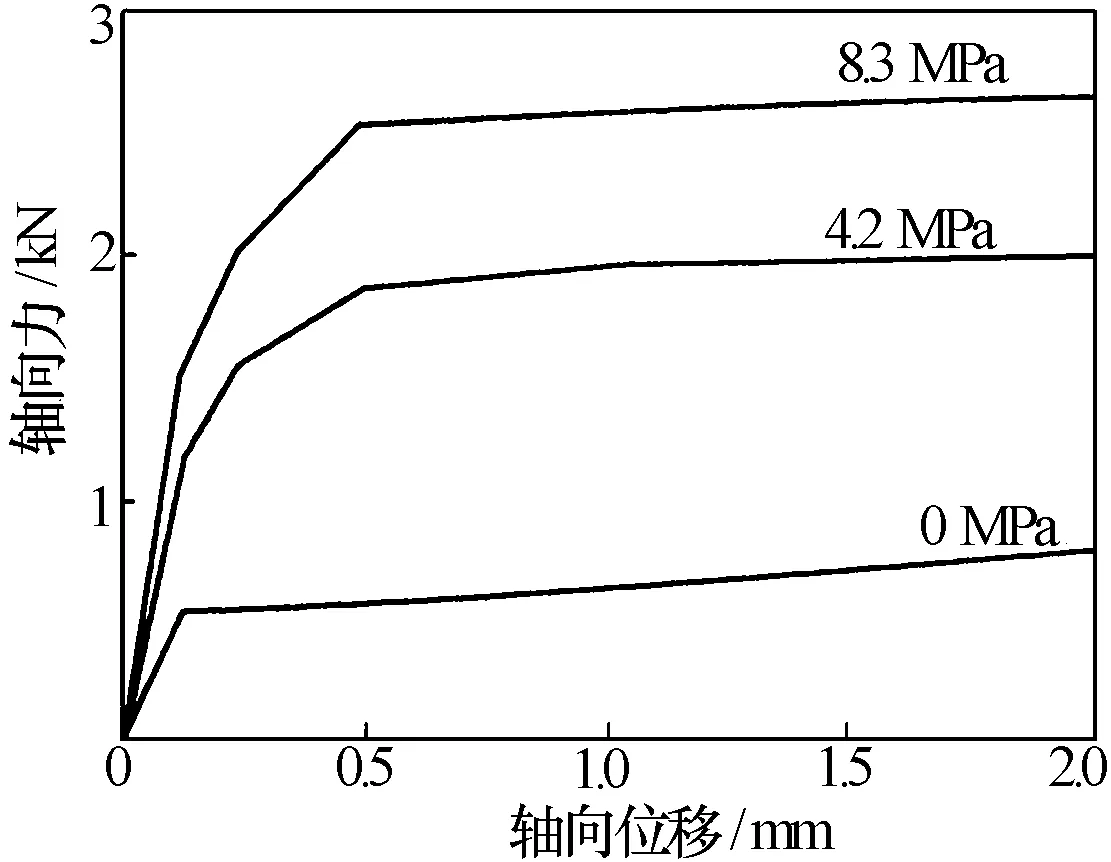

密封圈的摩擦力包括与接触面积成比例的黏着摩擦力和变形过程中被耗散的变形损失摩擦力——滞后摩擦力[1]。滞后摩擦力与材料的硬度和刚度有关。密封圈滑动前主要是滞后摩擦力,出现滑动时主要是黏着摩擦力。在测量密封圈轴向位移与轴向力的实验中得到图1所示曲线,该曲线是在某个截面直径和压力情况下测得,其他情况下的曲线趋势相同。

图1 密封圈轴向力与轴向位移关系曲线

起始部分斜率较大的曲线代表的是滞后摩擦力,随着位移的增大,逐渐出现斜率较小的部分,代表的是黏着摩擦力。

由于制造和装配的误差,机械密封补偿环在使用过程中会出现约0.5 mm的摆动量,作为辅助密封的O形密封圈正好处于滞后摩擦与黏着摩擦的交界处,由图1可以看出密封圈的滞后摩擦力小于黏着摩擦力,因此在计算O形密封圈的摩擦力对补偿环的影响时,使用黏着摩擦力进行计算更为安全。黏着摩擦力由两部分组成,一部分是由压缩引起的摩擦力,它与密封的接触长度有关;另一部分是由密封圈两侧的压差引起的,它与密封圈的投影面积有关。公式如下[2]:

Fa=FcL+FHAp

(1)

L=πD0

(2)

(3)

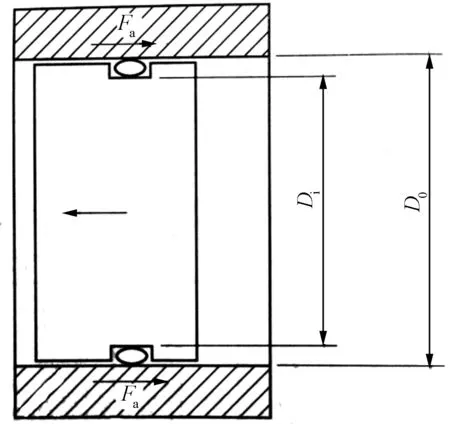

式中:Fa是黏着摩擦力,N;Fc是密封圈压缩摩擦系数,N/m;FH是密封圈压力摩擦系数,MPa;L是密封圈接触长度,m;Ap是密封圈装配后的投影面积,m2;D0、Di是结构尺寸,具体含义见图2。

图2 O形密封圈装配后的结构及尺寸

将式(2)和式(3)代入式(1)得:

(4)

式中:Fc和FH与材料种类的相关性不大,与材料的硬度和压缩率有关,只能通过试验测出。材料的硬度越大,摩擦力越小;压缩率越小,摩擦力越小。一般选取材料的硬度值为邵氏硬度70,压缩率的选取将在后文中论述。

密封圈产生的摩擦力对机械密封的端面比压有影响,一般端面比压按以下公式计算:

Pc=Ps+PL(K-λ)

(5)

式中:Pc为端面比压,MPa;Ps为弹簧比压,MPa;PL为介质压力,MPa;K为载荷系数;λ为反压系数。

式(5)并没有考虑辅助密封圈摩擦力的影响,如果加以考虑,需要对式(5)进行修正:

(6)

式中:Ff是密封圈摩擦力,N;Af是机械密封环的接触面积,m2。

比较式(6)与式(5),发现式(6)多出一项,这就是密封圈摩擦力对端面比压的影响,称为摩擦比压Pf(单位MPa):

(7)

从以上公式可以看出,辅助密封圈的摩擦力不能忽视,特别是平衡型机械密封,由于载荷系数与反压系数接近,所以端面比压主要取决于弹簧比压和摩擦比压,当摩擦比压大于弹簧比压时,端面比压为负数,此时机械密封面将被打开,密封失效。因此,一般摩擦比压最大不得超过0.02 MPa。

3 机械密封中的密封圈设计

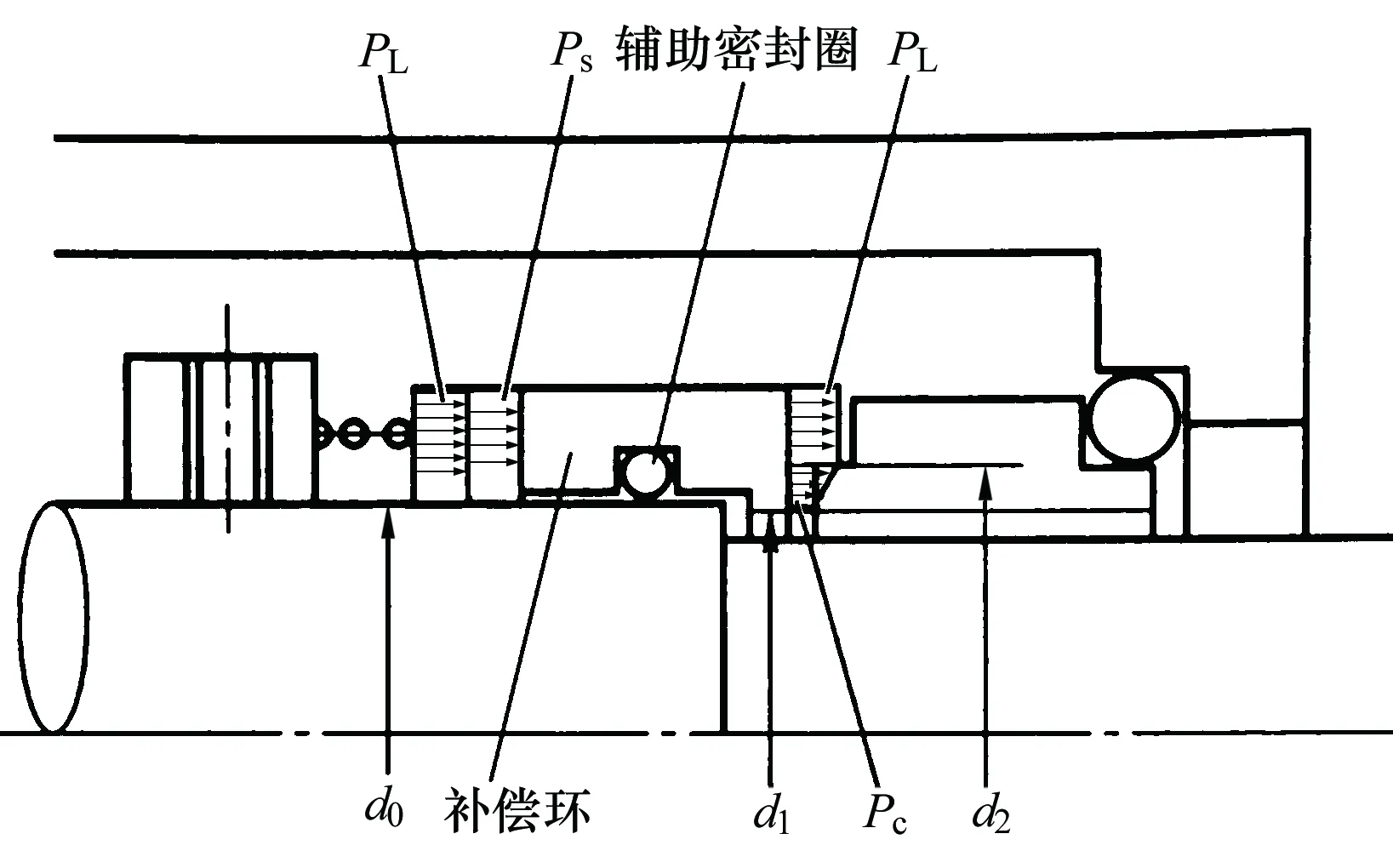

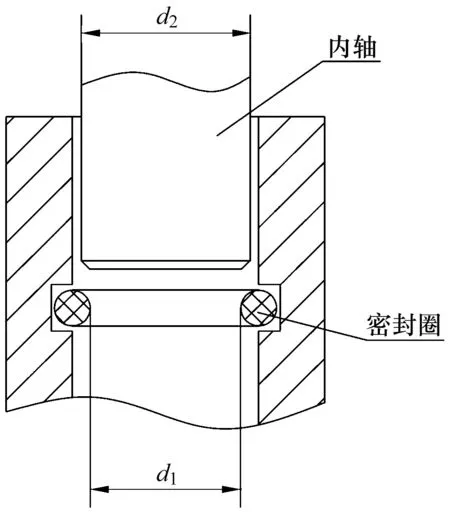

O形密封圈的外形简单,设计参数不多,但是在设计时需根据实际使用工况,权衡利弊选定参数。O形密封圈作为机械密封的辅助密封,不仅具有密封作用,对补偿环还起到支撑作用,密封圈在机械密封中所处的位置如图3所示。

图3 机械密封示意图

在机械密封中,密封圈的工况较为特殊,没有可以借鉴的设计参数,下面将论述机械密封中密封圈及相关零件设计时需要考虑的因素。

3.1 材料选择

O形密封圈一般由橡胶材料制作,因此材料与所处介质的化学和温度环境的相容性、材料的化学稳定性以及材料成本是首先要考虑的问题。随着材料基础研究的广泛开展,适合各种应用场合的新型橡胶材料被开发出来,材料的使用局限被打破。丁腈类橡胶材料通过改质,已能够在乙二醇溶液中使用;全氟醚橡胶是最好的橡胶材料之一,基本能够耐受所有溶液,使用环境温度也可以达到-55 ℃ ~ +200 ℃的范围,但价格昂贵。氟硅橡胶与全氟醚橡胶相比,化学和温度环境的相容性相似,但价格下降一个数量级,因此氟硅橡胶是高性能O形密封圈的首选。丁腈类和三元乙丙类的橡胶材料由于价格低廉,是一般用途O形密封圈的主要使用材料,但在使用时要注意材料的环境适应性。

3.2 压缩率

压缩率是O形密封圈设计的重要指标,也是最难设计的参数之一。压缩率包括初始压缩率和工作压缩率两部分。初始压缩率主要表征O形密封圈在装入沟槽时产生的压缩率,该指标主要是考虑O形密封圈的制造公差引起的安装问题。同时初始压缩率会引起工作压缩率的变化。

特别是孔用密封圈,初始压缩率一定要根据O形密封圈的制造公差进行选取,即O形密封圈内径d1的最小值应大于与之配合内轴轴径d2的最大值,否则会出现密封圈无法安装于内轴上的情况,如图4所示。

图4 O形密封圈内径小于内轴直径示意图

而初始压缩率过大,孔用密封圈在沟槽内会出现扭曲的情况,补偿环浮动过程中密封圈状态不稳定,存在密封失效的隐患。一般孔用密封圈的设计原则是:密封圈内径的最小值等于配合轴直径的最大值。

初始压缩率也会影响轴用密封圈的使用性能,过大会导致轴用密封圈过度拉伸,密封圈截面直径减小,工作压缩率不能满足设计要求,密封失效;过小会出现密封圈无法装入沟槽内。因此,初始压缩率的设计原则是:密封圈内径的最大值等于轴上沟槽底径的最小值。

工作压缩率过大,密封可靠,但摩擦和变形增大,易出现过度磨损和永久变形的情况[3]。特别是作为补偿环的辅助密封,工作压缩率过大会导致补偿环无法浮动,密封端面比压减小,机械密封失效。但是过小的工作压缩率会导致O形密封圈的密封不可靠,因此机械密封的辅助密封工作压缩率一般选择12% ~ 18%。

3.3 截面直径

公式(4)中的第2项表明减小密封圈的截面直径可以减小压力引起的摩擦力,在相同使用条件和压缩率的情况下,截面直径较小的密封圈所受的摩擦力较小,作为补偿环的辅助密封,对浮动和端面比压影响较小。从加工角度看,截面直径较小的密封圈,尺寸波动范围更小,压缩率更易保证。

但是从机械密封可靠性的角度看,在相同压缩率的情况下,截面直径较大的密封圈,自身的密封可靠性更高,但产生的摩擦力较大,会减小机械密封端面比压,降低主密封的可靠性。由此可以看出,密封圈截面直径应选择最小推荐值,禁止选取不在O形密封圈基本尺寸系列中的截面直径。

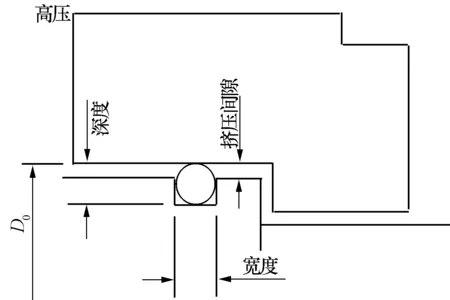

3.4 挤压间隙

挤压间隙如图5所示。

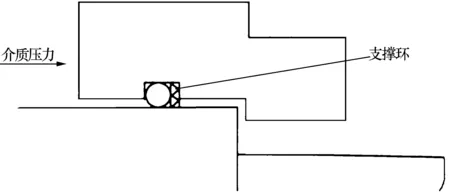

图5 挤压间隙示意图

一些文献上给出了挤压间隙推荐值,可以根据密封圈的直径进行选取,一般在0.05 mm ~ 0.18 mm之间[2]。但是数据中并没有考虑密封圈材料硬度的影响,因此数据可借鉴性值得商榷,而且通过实际使用的验证情况看,这个数据过于保守;在设计挤压间隙时,需要考虑结构件的配合尺寸公差、材料热膨胀系数不同等因素,因此可以选择比上述推荐值更大的挤压间隙,一般可以根据设备的工作温度范围和不同材料热膨胀安全间隙确定挤压间隙。当根据热膨胀系数不同等因素设计的挤压间隙过大,会引起密封圈挤出时,可以通过提高密封圈材料硬度和设置支撑环的方式解决(需注意支撑环的安装位置与密封圈承受的压力方向的相对关系),如图6所示。

图6 支撑环安装位置示意图

这里需要注意的是加装支撑环会增加O形密封圈的摩擦力,在设计时需要考虑。

3.5 密封圈沟槽

沟槽设计对密封圈使用寿命有重要影响,在设计手册上都会给出相应的沟槽形状和尺寸细节。为便于在特殊情况下对沟槽开展设计,在此对沟槽的设计原则进行论述。

1)根据计算的压缩率,确定沟槽深度和公差,保证工作压缩率。

2)根据密封圈的截面积和沟槽深度,确定沟槽宽度,保证沟槽截面积大于密封圈截面积。

3)沟槽槽底和槽口的圆角尺寸需计算后确定。

沟槽槽底圆角的大小主要与沟槽截面积相关,需要保证在有圆角的情况下,沟槽截面积仍大于密封圈截面积。

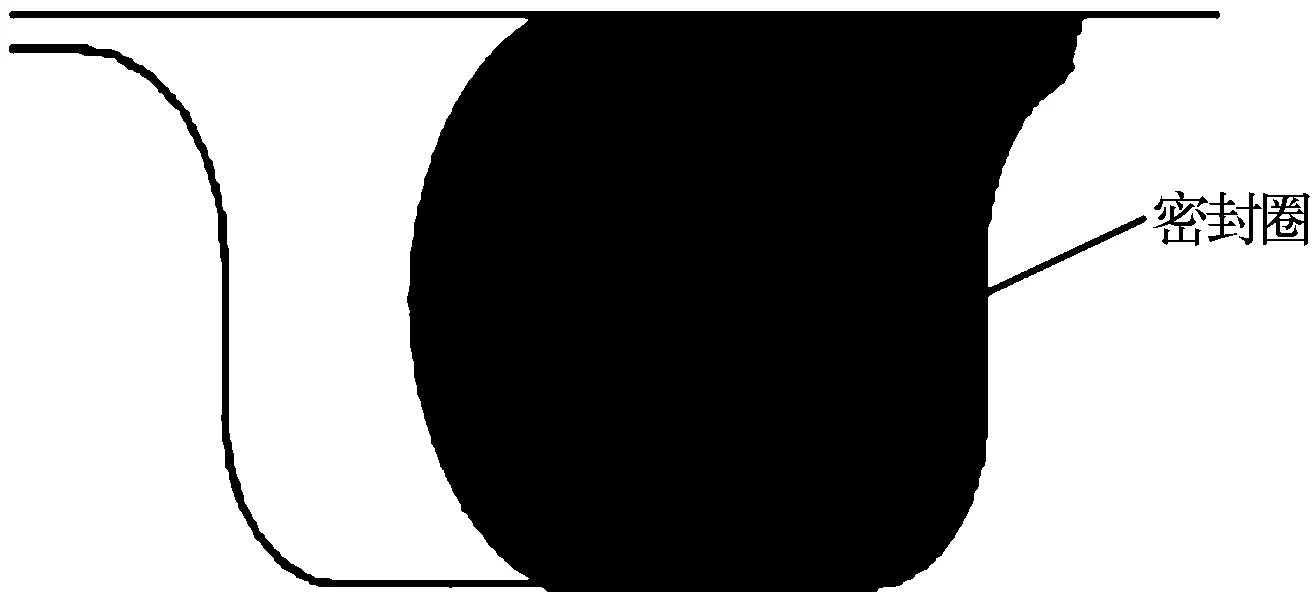

沟槽槽口圆角的大小影响密封圈的挤出和密封性能。当介质压力较小时,圆角对密封圈挤出量和密封性能没有太大影响;当介质压力较高时,圆角过大会导致密封圈被大量挤出,如图7所示。

图7 密封圈被挤出后的外形图

此时密封圈所受压力最大值位于被挤出部分,且会大于材料的屈服极限,导致密封圈永久变形,密封处的接触压力反而减小,不利于密封。根据文献[4]中的分析计算,低介质压力时,在保证密封圈不会被划伤的前提下,圆角半径尽量选择较小值;在高介质压力时,圆角半径推荐选择0.2 mm ~ 0.24 mm。

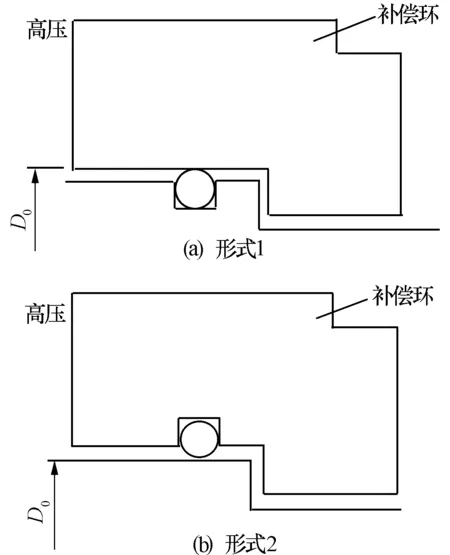

3.6 补偿环的辅助密封圈布置

补偿环的辅助密封圈布置有图8所示2种形式。这2种形式在计算平衡直径D0时存在差异。图8(a)中,介质压力只作用在补偿环上;而图8(b)中,补偿环与密封圈可以看作一个整体,介质压力同时作用在补偿环和密封圈的投影面积上。因此在计算端面比压时,图8(a)和图8(b)并不相同。当2个零件配合间隙小、直径差别不大时,两种形式的差异对计算结果没有太大影响,可以忽略;但对于机械密封设计,需考虑补偿环的浮动性,这2个直径存在明显差别,在计算中不能忽视。

图8 补偿环辅助密封圈布置图

除此以外,由流体压力引起的对补偿环的反转力矩在2种形式中也不尽相同,图8(a)的反转力矩会随着补偿环与轴之间的相对位置变化而变化;而图8(b)中密封圈与补偿环的相对位置关系不会变化,反转力矩保持稳定且不依赖于安装位置。

这2种形式无所谓优劣,可根据实际情况进行选择,其端面比压的计算也不相同。

4 结束语

在机械密封中,O形密封圈作为辅助密封元件,与一般的静密封设计存在一定的差异,需要考虑更多方面的问题。特别是压缩率、挤压间隙等参数,需要兼顾密封和浮动;在补偿环的结构布局中,不同布局导致相关参数的计算也不尽相同。密封圈产生的摩擦力在机械密封设计中不容忽视,需要进行计算复核,否则会出现整个机械密封失效的情况。密封圈存在许多非线性因素且相互关联,很难用某个公式表达清楚,因此在设计的同时,要注重试验数据的积累,不能局限于设计标准和手册。通过试验优化设计参数,提高密封圈的使用性能和寿命。