小型道路清扫车静液压行走及控制系统设计简述

2018-08-02张利峰

卢 颂 ,张利峰

(1.湖南农业大学工学院,湖南 长沙 410128;2.长沙恒泰液压科技有限公司,湖南 长沙 410011;3.湖南省农业机械鉴定站,湖南 长沙 410004)

近年来,随着我国城市化进程的加快推进以及人们对环境卫生的越来越重视,城市道路、街巷、公园、社区等公共区域需要清扫的面积在不断扩大,环卫部门平日的工作量也随之不断增大,受限于道路设计等因素的影响,清扫的机械化程度较低,目前的清扫工作主要还是依靠人工完成。

道路清扫车的开发可以大大提高人工清扫工作的效率低,改善人工清扫时尘土飞扬造成对环境的二次污染和工人身体健康的影响,长期在高温环境下工作,同时会对清洁工的健康产生较大伤害。综上所述,研发一种道路清扫设备,对社会具有很大的意义,同时其本身也具有广阔的市场前景。但于清扫车的作业条件具有:路况复杂、垃圾堆放不均匀、杂物清理方式复杂、车辆载荷变化不确定等多种因素的影响,造成了车辆的发动机负荷以及车辆在作业过程中,速度变化不确定的现象,最终影响清扫车的清扫效率。因此,针对目前道路清扫车的应用情况及市场需求,清扫车的研究多趋向于超环保、多功能、智能化、小型化发展。

静液压系统本身具有的传动平稳、过载保护、操纵简单、无级调速等优点,使其在小型设备中应用广泛,适合小型道路清扫车作业工况复杂、负荷变化较大的工作环境。因此,为解决小型城市道路、城市道路、街巷、公园、社区等环境的清扫问题,研发了一种小型道路清扫车,并根据清扫车的主要结构及功能要求,本文设计了该清扫车的液压行走系统,并着重探讨各功能布置及控制系统设计,对小型清扫车的研发具有重要意义。

1 行走液压系统模型

1.1 系统原理图

小型道路清扫车采用静液压驱动,其中静液压行走系统解决方案如图1所示。

图1 行走液压系统原理图

基本的闭式行走液压回路组成为:液压变量泵、补油泵、补油单向阀、高压溢流阀、液压马达等。在该回路中,变量泵的斜盘摆角一般由操作者利用控制手柄对其进行操控,而变量泵的输出流量就在控制作用下不断的变化,从而实现整个卷扬回路的无级变速。此外,液压马达旋转的方向可通过控制变量泵的斜盘摆过零点用以实现其方向的改变;在整个过程中,补油泵的作用是补偿由于马达、泵容积损失等所造成的系统的流量泄漏,补油泵的补油的方向与补油单向阀有关,其方向依据系统两侧受到的压力的大小,再对补油的方向进行选择;高压溢流阀可为系统提供高压溢流保护,限制系统压力冲击的峰值

1.2 补油系统

依据所承受的负载运动方向的不同,闭式系统的两条主油路一般分为:高压油路、低压油路两种,两种油路均可为低压油路补充所需的油液。当系统由于泵或者马达泄露等因素损失了部分液压油时,补油泵可以把油箱中处于低温状态的低温油液利用补油系统中的单向阀,将油液连续地补充到主油路中,与此同时,还能降低整个闭回路的温度;由于补油泵为溢流的状态,因此其溢流压力应该由补油溢流阀进行设定,并且这个压力除开用于维持主油路回油所需的压力和防止低压油路的空气渗入和产生气穴现象之外,还能够为变量泵的控制回路提供具有压力的控制油液,因此,补油泵必须保证能够在任何工况下,其都可以为主系统提供所需的压力油。

液压闭式回路的补油问题直接影响着闭式回路的性能,为了使系统更为可靠,一般采用动力补油的方法,在一定程度上能提高系统的性能。

2 行走装置关键控制系统

2.1 速度敏感控制

当道路清扫车发动机以2000 rpm恒速运转,此时发动机输出的最大功率为80 kW,如果用于吸尘的风机负载和扫路扫盘的总吸收功率为50 kW,那么发动机最大有30 kW可以用于车辆行驶。在平直的城市道路上,当驱动车辆以10 km/h进行清扫作业时,车辆行驶功率消耗需求为10 kW,则发动机能够提供的最大功率将不能满足车辆需求,发动机会掉速甚至熄火。为避免该问题,本小型道路清扫车液压系统采用速度敏感控制器(DA阀)来解决。

上面的介绍表明,速度敏感控制同样适用于对发动机进行直接驱动、最大输出功率超过发动机最大功率的大容量液压传动装置。在这种类型的液压系统中,速度敏感控制器所起的作用与恒扭矩或总功率控制器件所起的作用一样,其均是为了将泵在特定的工作压力下的输出所需要的流量,限制在发动机的最大功率范围内。

速度敏感控制器,又称DA阀,它能将发动机的转速变化转换成变量泵的控制油压的变化,从而改变变量泵的排量,实现恒动率控制。速度敏感控制器的速度信号,可以很方便地用测量发动机直接驱动的另一台补油定量泵的流量获得,如图1所示,补油定量泵输出的流量和扫路车发动机的转速成正比,并且在控制器孔板3(即液阻)上将会有一个压差△P=P1-P2。该压差的作用是影响孔板阀芯组件11的平衡位置。从而能够打开控制阀口4,控制油变量泵先导阀流向变量控制缸。控制有管路中的压力P3作用在孔板阀芯组件的环形面积上(输出的反馈力),方向从左向右,与孔板3两端压力差减小,因此,控制阀口8将会打开,从而使得变量缸中油压下降,孔板阀芯组件11上的力重新平衡后,控制阀口8才会重新关闭。通过速度敏感控制器的作用,发动机转速和控制变量油压P3以及由此形成的泵的变量角,在此方式下形成了比例关系。即发动机转速下降,使变量控制油压P3按比例下降,进而泵的排量也按比例下降;反之亦然。改变弹簧5的预压缩量,就控制改变限扭矩特性曲线。

这种速度敏感控制是自动的,通过先进的电液控制技术实现自适应控制,无需操作者人为照管,它可以防止发动机出现故障并保证整个扫路车的控制。值得特别提到的是,采用速度敏感控制,与大多数的恒功率控制方式一样,并不妨限压,负载敏感控制等,但当发动机负载较大时,它将超越其他控制而先起作用。

2.2 定速巡航

定速巡航系统(CRUISE CONTROL SYSTEM,缩写为CCS)其又称为定速巡航驾驶装置、速度控制系统或者自动驾驶统。目前,常用的扫路车巡航系统分为:巡航控制、自适应控制两种,其中后者是前者的衍生产物。为避免清扫作业司机长时间控制脚踏板导致疲劳驾驶,该小型扫路车实现了车速自动控制。首先司机踩下油门,由油门通过控制器人为的调节液压泵排量,将车速从0提高到一个期望速度m,然后司机按下定速巡航开关,控制器则会持续保持当前液压泵控制信号和保持当前液压泵排量不变,从而实现车辆行驶速度自动恒定控制,这时,司机可以将脚从油门踏板或者踩下刹车,则车速自动恒定功能自动解除。

扫路车巡航系统的开发时间较晚,但其在整个系统中的主要作用为:使用者按下巡航系统控制开关之后,车辆开始启动巡航控制机构,并且能够做到扫路车在整个的行驶过程中,驾驶员无需一直踩加速踏板,也能够自由控制车辆车速的目的。并且在整个的过程中,即使外界因素会不断地变化,但整个车辆也可以依据因素的变化,而自动变换档位大小从而改变车速,使得发动机与扫路车可以在最佳的工况下进行工作。

扫路车定速巡航系统的基本功能:

(1)车速设定功能。当扫路车处于行驶过程中时,若路面状况良好,适合车辆匀速前进时,驾驶员可设定某一固定的车辆的行驶速度值,通过该功能,扫路车可以一直保持匀速行驶的状态。

(2)恢复功能。当扫路车在行驶过程中路况发生变化时,司机可依据实际情况和自身需要,对车速进行控制。通过这种方法,扫路车以另一个恒定速度在路面上匀速行驶。

(3)取消功能。当驾驶员踩下制动踏板或者按下“取消”按钮时,扫路车会立即退出“巡航”状态。

(4)故障保险功能:①取消高速。当扫路车的车速超过某一速度时(一般约30km/h),此时,巡航控制系统将处于停止工作的状态,先前设定的车速消失并且无法恢复。②开关消除功能。退出巡航控制系统可通过制动踏板或按下巡航取消按钮两种方式进行退出。

2.3 高低速切换

目前我国采用较为广泛的道路扫路车主要为:湿式、吸扫视两种双发动机式扫路车,这两类扫路车的结构是基于二类汽车底盘,在底盘的基础上为了能够给清扫装置提供动力,额外增加一套副发动机动力传递系统。通过这种布局,保证了车辆的清扫作业系统和行走系统实现二者的分离和独立,同时可实现工作人员对行驶系统及扫路作业系统进行单独操作,从而能够达到目标效果;但当车辆安装了两台发动机之后,两台发动机的利用率却会出现不高和在转场运输过程中出现副发动机不工作的状况。针对扫路车作业工况特点,小型扫路车通过行走液压系统实现了高低两档。

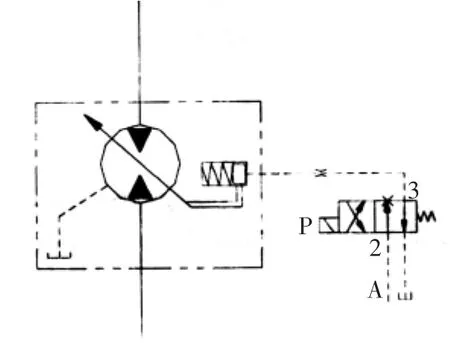

扫路车所选的行走马达要求能够在高速和低速档位之间自动切换。其切换的原理如图2所示。行走马达的调节方式是通过行走高速、低速调节阀控,进而控制行走马达调节器内部的活塞杆的位置,从而实现调节走马达的流量,进而达到了调节行走速度的要求。

图2 行走马达高低速切换原理

图2 为行走马达的高低速切换原理。其中油口P是行走高、低状态的控制口。当用户、设定行走马达为低速行走时,在P油口处无压力,高、低速调节阀处于1位,行走马达调节器大腔回油,活塞处于调节器右侧,行走马达处于低速工作状态。当用户设定行走马达为高速行走时,P油口处的压力为先导压力Px。对于高、低速调节阀来说,当系统压力的4油口压力Po和弹簧力的合力小于Px时,该阀工作在11位,系统从A(B)油口过来的主压力油通过高、低速调节阀推动行走马达调节器的活塞杆,是行走马达在大流量状态工作,从而实现高速行走。

当高速行走时,出现陡坡等障碍时,行走马在通过障碍的过程中,受到的阻力将会增大,其系统压力Po也会随之上升。为避免出现行走马达系统中的压力会超出溢流压力所造成的走不动的情况,在设计时会将能够进行高、低速档位自动切换的行走马达设定一个安全压力值Ps,从而避免由于输出的转矩不够所导致的系统压力过高。当4油口压力(即系统压力)Po的值超过Ps的值时,Po与弹簧的合力将会大于Px,从而能够让高、低速调节阀切换到1位。行走马达将会从高速状态切换至低速状态。

但在此过程中会存在问题:当操作人员将车辆从高速状态切换到低速状态后,行走马达系统内部的压力Po下降,但是高、低速调节阀的状态没有发生变化。因此,当出现了系统的压力Po值低于Ps值的情况时,高、低速调节阀重新回至11位,如此循环往复。因此,在整个上坡或者翻越障碍物的过程中,扫路车的行走马达内部系统的压力Po值恒在Ps值附近振荡。

为解决该问题,可以通过调节行走马达的高低速调节阀的Px值从而对系统控制,其工作原理如图2所示。

如图2所示:AI、BI油口为反馈油路,该反馈油路为从左行走马达A、B的主油口接过来;同理,AZ、BZ油口则是从右行走马达A、B主油口接过来的反馈油路。上述4条油路一共经过了3个梭阀,再进入行走先导控制阀的6油口。行走先导控制阀的工作原理如下。

(1)低速行走状态。车辆处于低速行走状态时,8油口中,受到的压力为O。其中,Po为低速行走时的工作压力,在此过程中,Po的值小于弹簧力Ft的值,因此,行走高低速先导控制阀的位置仍然位于 11位。

(2)高速行走状态,Po<Ps。车辆处于高速行走状态时,8油口中,受到的压力为Px。当Po的值小于Ps的值时,Po的值小于Px与弹簧力的合力,因此,行走高低速先导控制阀的位置仍然位于11位。

(3)高速行走状态,Po>Ps。当出现了 Po>Ps的情况的时候,由于Po大于Px与弹簧力Ft的合力,因此在这种条件下,行走高低速先导控制阀切换到1位。而行走高低速先导阀的2、3油口与5油口连通回油,这样8油口的压力和通向行走马达P油口的压力为0,图1中的高低速调节阀切换到1位,行走马达从高速状态转换成低速状态。同时,4油口与1油口连通,4油口的压力Px和1油口压力Po下降时,即使Po回落到以下,由于Px的存在,行走高低速先导控制阀也不会马上切换到11位。只有当Po低于系统设定的压力下限Pt时,当Po<Ft,行走高低速先导控制阀才会切换到11位。

通过增加行走高、低速先导控制阀,可实现利用行走马达的系统压力控制行走马达P油口压力的通、断,从而解决遇到爬坡时造成行走高低速频繁切换的问题。

2.4 四轮转向与两轮转向

扫路车上同时实现两轮液压助力转向与四轮液压助力转向,在扫路车高速转场过程中,为保证车辆行驶的稳定性,通过转向控制器控制电磁阀切断后轮转向油路,后轮转向油路锁死,仅保留前轮转向功能,在扫路车低速作业过程中,通过转向控制器接收转向油缸位置信号,当前,后转向油缸都处于中位值时,打开控制后桥转向回路的电磁阀,实现四轮转向控制,保证扫路车作业时的高机动性。

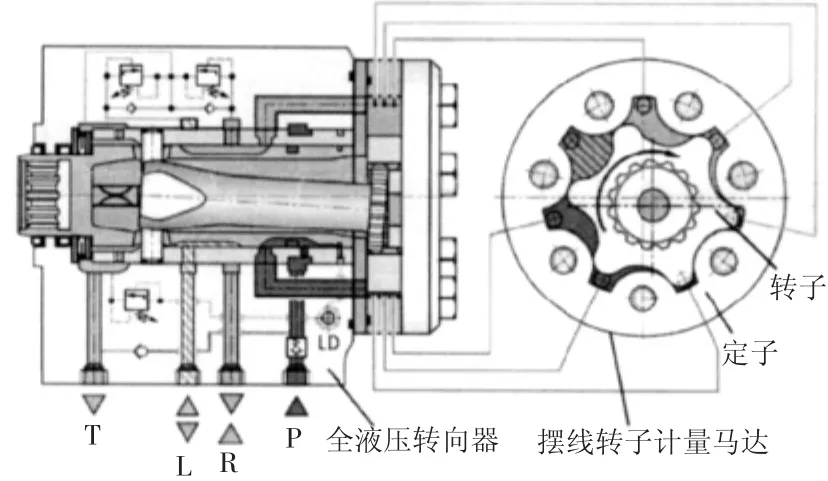

图3 全液压转向器工作原理示意图

小型扫路车车辆采用的是全液压转向器,该类转向器属于摆线转阀式全液压转向装置。其主要由随动转阀和一个摆线转子计量马达组成,其中,内部的摆线转子计量马达又是由定子和转子所组成的,定子与转向器阀体利用螺栓连接,转子和阀套通过万向轴花键连接。其中,随动转阀则是由阀芯、阀套、阀体三者所构成,马达转子与阀套连接,阀芯与方向盘连接。其工作原理为:当转动阀芯时阀门打开,液流进入马达推动转子转动,同时也带动阀套转动,关闭阀口,因此阀芯转动多少度,转子就转动多少度,马达旋转的液流量与发信转角成正比,流出的油液进入流量放大器。方向盘通过转向柱与转向器相连,方向盘的传动轴与转向器阀芯连接,操作人员通过方向盘即操纵转阀阀芯,方向盘的操纵力矩取决于阀芯尺寸、结构形式和压力,通过这种方式能够获得小的操纵力矩。

3 讨论

3.1 行走液压系统的特点

通过分析,可以发现所选用的闭式行走液压系统具有如下特点:

(1)采用集成机构安装各类元件,减少系统中的管路,有利于系统结构的布置;

(2)扫路车所采用的行走系统,是由电控系统控制发动机进行控制,该方式本身具有较好的控制性能,但同时对所采用的电控系统有较高的标准;

(3)闭式泵控制系统是利用发动机通过液压泵驱动行走马达,没有节流损失,具有发热量小、传动效高等特点;

(4)系统安全性是由液压系统与控制系统二者共同保证,但二者对系统的可靠性有较高的要求,因此也增加了所需技术的难度。

3.2 定速巡航控制特点

综合扫路车巡航系统的作用,可以总结出以下几个优点:

(1)有助于扫路车在行驶过程中的稳定性、安全性和舒适性。定速巡航系统确保了扫路车在任何路况或者条件变化下能够匀速行驶。这种优点在车辆较少的城市公路上显示的尤为突出。此时,驾驶员只需要控制住扫路车的行驶方向。该功能有助于驾驶员在清扫作业时减轻体力和精力的消耗。

(2)减少磨损,延长车辆的寿命。扫路车处于匀速状态工作时,依据牛顿第一定定律,整车所受合力为零,内部元件产生的相对摩擦减少,从而大幅度增加车辆使用寿命。

(3)环保型与经济型。过外有一项实验为:同一辆车在同一外界环境和路况中,装有巡航控制系统的车辆能够降低15%左右的消耗。其原因为:当扫路车处于匀速行驶时,车辆上的各个部件均处在最佳工作环境中,这种良好的工作状态可大幅度减少CO、CH、氮氧化物等有害气体的排放,使得扫路车更加环保。

3.3 全液压转向控制特点

目前,全液压转向系统的发展方向朝着高效节能化、集成化、快速响应化的方向快速发展。

(1)高效节能化。现在,越来越多的工程车辆采用全液压转向系统,动力由发动机驱动的液压泵提供,并且具有多个液压系统,在工作过程中,可能多个工作系统共用同一个液压泵,通过这种方式,可以减少液压系统的能耗。

(2)快速响应化。快速响应化可以有效地提高工作效率,并且在工作过程中,减少响应所需时间,从而做到更加快速、安全、可靠的操作。

(3)集成化。由于工程车辆功能越来越趋向于复杂化,因此也导致了液压转向系统管路在布置时随之复杂。此时,如果继续使用大量的液压管路连接各个液压单元,将会导致整个液压系统的可靠性降低,从而出现故障率的上升的情况。因此,逐渐采用液压转向器和流量放大器,并且目前也出现了一种同轴流量放大全液压转向器,可以集成转向器与流量放大器,减少液压管件的使用,从而可以优化液压系统的整体布置,提高系统的可靠性和安全性。