螺杆式压缩机负压采气可行性分析及方案设计

2018-08-02冉红斌龙俨丽范华丰

梁 兵 冉红斌 张 波 宋 伟 何 鑫 龙俨丽 范华丰

(1.中国石油西南油气田公司重庆气矿,重庆 400000,2.汉纬尔机械(上海)有限公司,上海 201612)

0 引言

在川东地区,大部分气田已进入开发中后期,目前均采用活塞式压缩机增压维持气井生产,随着地层能量进一步衰竭,进气压力(0.27~2.1MPa)逐步接近增压机组极限进机压力(0.12~1.38MPa),处理气量降低,机组负荷降低,其运行工况的不适应性和不经济将进一步凸显;同时一些气田尚未增压,其井口油压已接近输压,且由于下游直供用户其输压进一步降低的可能性不大,因此下步需要考虑进行增压开采。为此,有必要探索低压气田和小规模气田增压开采、负压采气的新工艺新技术,开展使用螺杆式压缩机增压进行负压采气的可行性论证及现场试验,提高气田采气速度和采收率[1-4]。由于讨论的气田暂时不需要采用真空泵,因此这里的“负压采气”不是指在绝对真空下的吸气,部分螺杆式压缩机可以承受的负压吸气也在一定范围内(-0.067~0.345MPa)。笔者以中国石油西南油气田公司重庆气矿(以下简称重庆气矿)为例,探讨螺杆式压缩机负压采气在重庆气矿应用的可行性,以及具体方案的设计。

1 负压采气技术应用现状

使用螺杆式压缩机增压进行负压采气的技术在中国石化应用较广泛,川西采气厂对14个井组总计69口井使用15台螺杆式压缩机增压进行负压采气(机组最低进压0.05MPa,最高排压2.1MPa),其中直接增压井18口,初级增压井51口。平均井口压力降低0.49MPa(降幅为0.07~1.4MPa),生产压差增大使总的日产量由10.44×104m3增加到12.15×104m3,日均增产1.7×104m3(未含机组自耗气0.5×104m3),日均单井增产0.025×104m3,负压采气效果明显。

1.1 方案及运行情况

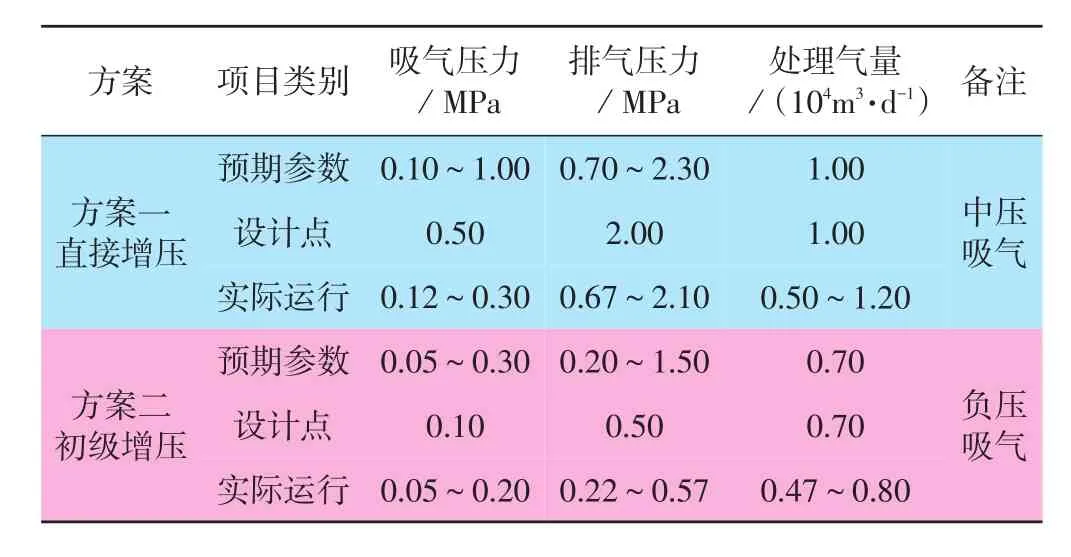

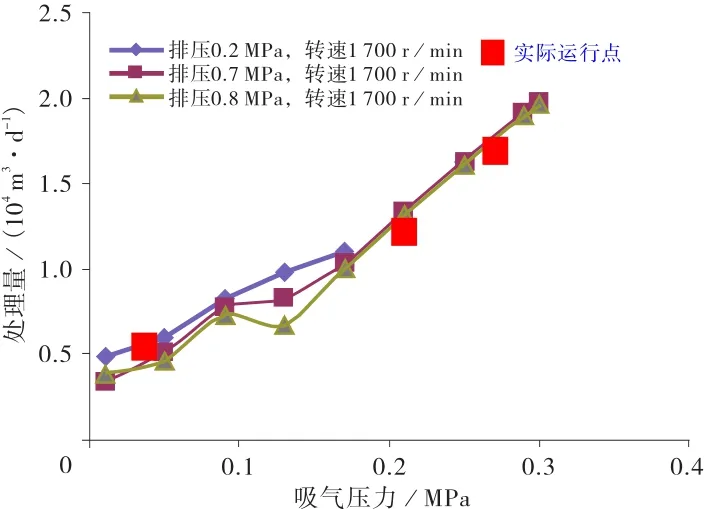

川西采气厂采取负压及中压吸气技术,针对不同工况采用不同的方案。方案一为直接增压法。主要针对18口边远井设置7个增压点,增压后直接进入外输管网。方案二为初级增压法。主要针对51口初级增压井设置7个增压点,初级增压后进入下游增压站二次增压外输。两种方案的运行参数对比见表1。从表1、图1、图2中可以看出,实际运行参数与设计参数均较吻合。

表1 螺杆式压缩机设计与运行参数对比表

图1 汉纬尔机组不同进排气压力、转速下处理量曲线图

图2 展望机组不同进排气压力、转速下处理量曲线图

1.2 运行效果

运行效果如表2所示,增压效果明显的7个井组平均井口压力下降0.39MPa,日增产量1.66×104m3,单井日增产0.037×104m3;增产效果平稳的6个井组平均井口压力下降0.40MPa,日增产量0.17×104m3,平均单井日增产0.007×104m3;1个井组没增产效果,但是井口、井底压力均下降0.8MPa。

1.3 存在问题及处理

1)压缩机的故障情况。15台压缩机组分别运行3~5个月,累计出故障14次,平均运行时率为94.74%。故障原因主要有机组进水、进气压力过高、进气空气滤芯堵塞等3类,通过加装气水分离器与增大压缩机进气分离罐尺寸、加装进气调压阀、更换滤芯等技术措施,运行时率提高到96.09%。

2)压缩机的噪声情况。在燃气引擎驱动方式下,不降噪条件下在1m范围测得噪声为100~110 dB,安装降噪厂房后厂界噪声为50~60dB,满足工业企业厂界噪声标准要求。

1.4 实际运行成本

川西采气厂根据机组实际运行情况对单台燃气驱动螺杆压缩机(轴功率25~55kW)单天运行成本进行了核算,若不考虑人员费和折旧费,日运行成本合计675.6元,其中自耗气成本为458.2元/d,维护保养成本为217.4元/d。

2 重庆气矿应用可行性分析及方案设计

2.1 机组适用性评价

虽然活塞式压缩机具有机组振动大,噪声大,有脉动、易损件多、故障率高、运行维护成本高等缺点,但是对于气田大规模增压开发来说,活塞式压缩机仍是适应性极强、不可或缺的重要设备。然而从进一步降低气井废弃压力,提高最终采收率来说,螺杆式压缩机能在一定范围内允许负压吸气的同时,还具有无脉动、振动小、易损件少、故障率低、安装移动方便、投资少、运维成本低等优点,具有功率小、处理量低、排压低等特点,特别适合gx等小产量、低压气田或单井的增压开采。

另外,从运行成本来看,以轴功率170kW为等同条件,燃气驱动螺杆压缩机日运行成本约1800元,ZTY170整体式增压机组日运行成本约2300元,螺杆式比活塞式压缩机日运行成本低近500元。从建设投资来看,整体式压缩机增压站建设投资约500万元,而螺杆式压缩机建设投资约270万元。因而从投资和运行成本的角度,对于低压、小产量气田增压开采,螺杆式压缩机比活塞式压缩机具备较大优势。

2.2 气田适用性分析

1)对于井口油压低(略高于输压)、输压低(小于3.45MPa)、产量小的气田或单井的增压开采、负压采气相当适用,例如gx气田。

表2 增压效果统计表

2)对于气田或单井的初级增压,特别是对于具有进气压力接近增压机组极限进机压力、处理量小于10×104m3/d、输压相对高且无进一步降低输压的可能性、工艺适应性改造费用高、利用闲置机组进行二次增压风险大等特征的已增压气田可以采用。

3)对于无水无电无人值守井站,且电驱成本高于燃气驱动,推荐燃气引擎驱动有油螺杆式压缩机。

4)在使用螺杆式压缩机进行增压开采的中后期,可考虑在增压机组前端设置“真空泵”来实现严格意义上的负压采气。

2.3 负压采气方案设计

以重庆气矿某气田为例,提出使用螺杆式压缩机增压进行负压采气的解决方案。截至2016年12月底,气田剩余可采储量为8.92×108m3,可采储量采出程度为16.48%,地层压力为8.951~14.546MPa,现有生产井3口,产气(2~3.5)×104m3/d,生产油压为2.5~3.0MPa,直供用户,输压为2~2.5MPa。

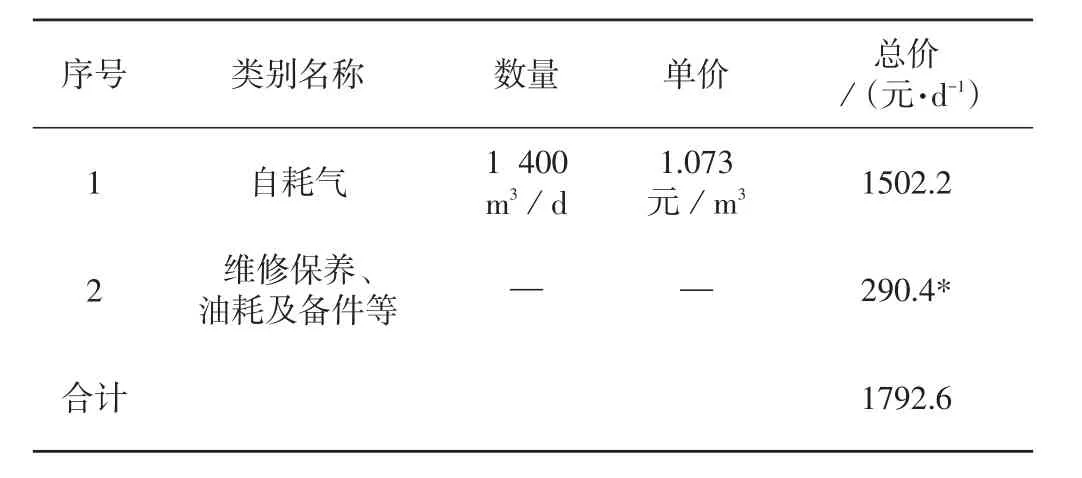

某气田增压设计处理规模为3×104m3/d,进气压力为0.3MPa,排气压力为2.5MPa,建设轴功率186kW的燃气引擎驱动有油螺杆式压缩机及配套,估算总投资约270万元,日运行成本约1792.6元,工程费用及运行成本估算见表3和表4。

表3 工程费用估算表 万元

表4 燃气驱动螺杆压缩机日运行成本表

3 结论及建议

1)使用螺杆式压缩机增压进行负压采气是可行性的,适用于重庆气矿。对于井口油压低(略高于输压)、输压低(小于3.45MPa)、产量小的气田或单井,使用螺杆式压缩机(单机处理量小于10×104m3/d)增压进行负压采气,相对于使用活塞式压缩机,无论是从投资、日常的运行维护还是提高最终采收率来说都具有相当的优势。

2)某气田负压采气方案为:增压设计处理规模为3×104m3/d,进气压力为0.3MPa,排气压力为2.5MPa;建设轴功率186kW的燃气引擎驱动有油螺杆式压缩机及配套,估算总投资约270万元,日运行成本约为1792.6元。建议在该气田开展使用螺杆式压缩机增压进行负压采气的现场试验。

[1]杨亚聪,穆谦益,白晓弘,等.苏里格气田后期负压采气工艺可行性研究[J]. 石油化工应用,2012,31(8):34-36.

[2]钟声,刘玉泉,刘奇林,等.湿式工艺螺杆压缩机在低压气井开采中的应用[J]. 天然气工业,2007,7(6):142-144.

[3]禹继贫.邓井关气田负压采气工艺效果分析[J].天然气工业,1997,17(1):83-84.

[4]王焰东.负压采气技术在苏里格气田实施的可行性论证[D].西安:西安石油大学,2009,5.