35Cr2Ni4MoA材料表面碳化钨处理耐蚀性研究

2018-08-02赵连红刘成臣何卫平王浩伟

赵连红,刘成臣,何卫平,王浩伟

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

35Cr2Ni4MoA作为一种超高强度中碳钢,在航空工业生产制造中发挥着重要作用[1-3]。材料中含有Ni,Cr,Mo合金元素,使钢的过冷奥氏体相当稳定,淬透性很好。35Cr2Ni4MoA材料主要用于制造截面较大的承受疲劳载荷的关键件,如重要轴类、对接接头、螺栓及飞机起落架等[4-5]。面对飞机长期在沿海区域服役和使用过程中的高盐雾、高湿热等严酷海洋环境,采用传统的镀硬铬表面处理的飞机起落架结构(采用35Cr2Ni4MoA材料)出现严重的腐蚀损伤,严重影响飞机安全性和可靠性[6-8]。随着碳化钨(WC-10Co-4Cr)表面处理技术工艺逐渐成熟,运用日益广泛,其优越的耐蚀性和耐磨性逐渐得到业内认可[9-10]。通过碳化钨(WC-10Co-4Cr)表面处理技术来提高35Cr2Ni4MoA材料表面耐蚀性已经成为一种有效手段[11]。文中主要研究35Cr2Ni4MoA材料两种表面处理技术的耐腐蚀性能,对比35Cr2Ni4MoA材料采用传统镀硬铬和碳化钨-10Co-4C两种表面处理的耐蚀性差异,为35Cr2Ni4MoA材料在海洋环境下应用的防腐蚀能力提升提供参考。

1 实验室加速试验

1.1 试样

试验件由航空工业哈飞提供,材料为 35Cr2-Ni4MoA,形状为圆筒状,试验件分别采用碳化钨和镀硬铬两种表面处理,每类试验件数量为2件,其长度为270 mm,内径为55 mm,外径为65 mm,试验件表面处理见表1。试验中检测试验件腐蚀坑深度的设备为 KH-7700三位体式显微镜,其放大倍数为50~3500倍,试验件外形如图1所示。

表1 试验件清单

1.2 试验环境

海洋环境中的高湿热、高盐雾腐蚀环境对35Cr2-Ni4MoA材料的腐蚀影响最为严重,试验重点研究湿热和盐雾环境对材料的腐蚀影响。在刘成臣提出的海洋环境试验环境谱[12-13]的基础上裁剪紫外试验模块,形成35Cr2Ni4MoA材料的加速环境谱,其中每个周期的试验作用时间为336 h,包括168 h湿热试验和168 h酸性盐雾试验,试验共8个周期,试验的加速试验环境谱如图2所示。

1.3 试验方法

按照加速试验环境谱开展35Cr2Ni4MoA试验件环境试验,试验周期为8周期。每个周期严格按照依次从试验件清洗、初始检测、周期性加速腐蚀试验、周期性取样检测分析等程序开展环境试验。在加速试验中,按照GJB 150.9A—2009《军用装备实验室环境试验方法 第9部分:湿热试验》和GJB 150.11A—2009《军用装备实验室环境试验方法 第11部分:盐雾试验》开展湿热试验和盐雾试验,每个循环结束后检测试验件腐蚀情况。35Cr2Ni4MoA试验件表面腐蚀情况(坑深度、腐蚀面积、单位面积腐蚀数量)采用KH-7700三位体式显微镜检测,按照 GB/T 18590—2001变焦显微测试法,尽量多地采集腐蚀数据,使检测的腐蚀数据能够体现试验件的表面整体腐蚀情况。

2 结果与讨论

2.1 试验数据分析

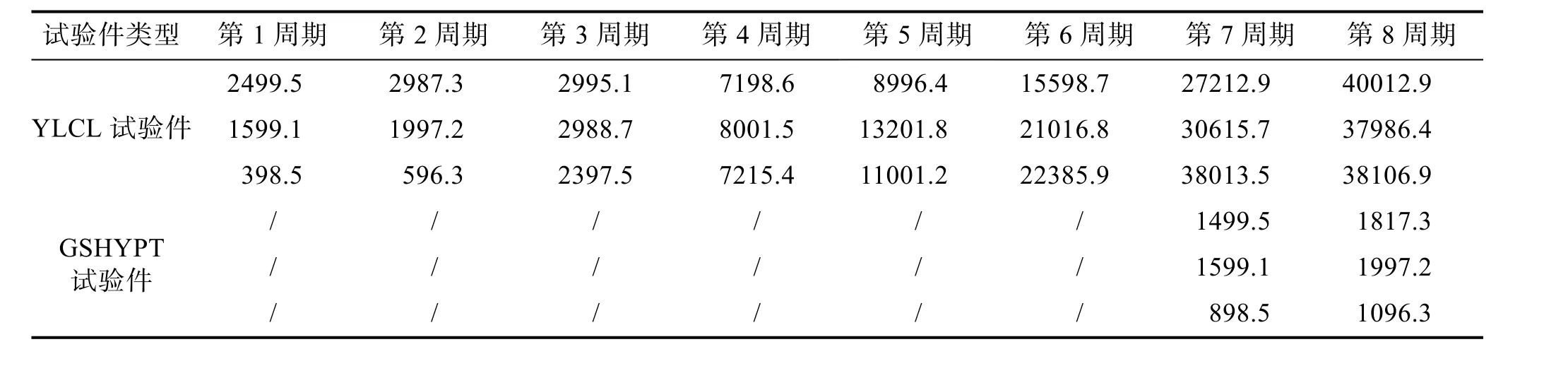

35Cr2Ni4MoA试验件开展 8个周期的实验室加速腐蚀环境试验,检测35Cr2Ni4MoA两种试验件的腐蚀形貌。YLCL试验件(传统镀硬铬)试验初期,点蚀零星分布在试验件表面,随着试验时间推移;试验中期,点蚀腐蚀数量增多,点蚀面积增大,腐蚀增长速率快;到试验后期,腐蚀数量增多,腐蚀面积增大,腐蚀程度严重。GSHYPT试验件(碳化钨 WC-10Co-4Cr)试验初期无明显腐蚀;试验中期,试验件表面镀层出现轻微均匀腐蚀,分布范围少,腐蚀程度较轻;试验后期,试验件镀层腐蚀程度相较于中期有所增加,腐蚀区域面积增加,试验件表面几处出现点蚀,腐蚀程度较轻。在第1—8周期两类试验件的蚀坑深度、腐蚀面积、单位面积内腐蚀数量等腐蚀数据见表2、表3和表4,表中记录的蚀坑深度、腐蚀面积、单位面积内腐蚀数量的数值为试验检测均值。

通过表2统计的蚀坑深度可知,YLCL试验件在环境试验第1周期中发生腐蚀,并且腐蚀蚀坑深度随试验时间成幂函数关系[14],腐蚀程度越来越严重。YLCL试验件经过8个周期环境试验后表面腐蚀形貌和蚀坑深度如图3所示。相较之下,GSHYPT试验件在环境试验初期未发生腐蚀,试验中期,试验件镀层有轻微均匀腐蚀,随着环境试验开展,试验件镀层腐蚀面积逐渐增大,但增幅较小,从第7周期开始试验件表面出现轻微点蚀。GSHYPT试验件经过8个周期环境试验后表面腐蚀形貌和蚀坑深度如图 4所示。GSHYPT试验件的蚀坑深度仅仅相当于 YLCL试验件蚀坑深度的5%。由图5中蚀坑的发展趋势可知,随着试验的进一步开展,两种试验件的腐蚀程度差异越来越大,因此就腐蚀深度判断,35Cr2Ni4MoA材料碳化钨(WC-10Co-4Cr)相较于传统镀硬铬表面处理能有效提高材料表面的耐腐蚀能力。

表2 两种表面处理35Cr2Ni4MoA试验件外表面蚀坑深度 μm

表3 两种表面处理35Cr2Ni4MoA试验件外表面腐蚀面积 μm2

表4 2种表面处理35Cr2Ni4MoA试验件外表面单位面积内腐蚀数量

通过表3统计的腐蚀面积数据可知,YLCL试验件经历8个环境试验后形成的腐蚀面积较大,腐蚀面积随时间的增加而增大,且增长幅度较快。GSHYPT试验件在8个环境试验周期里,试验前期镀层发生均匀腐蚀后,并未对试验件基材产生腐蚀损伤,试验后期试验件表面发生点蚀,且腐蚀面积较小,腐蚀程度轻。两种试验件表面腐蚀面积曲线如图6所示。YLCL试验件表面腐蚀面积变化规律与唐子龙[14]在考虑蚀坑内沉积层情况下提出的半球形孔模型的规律一致,即试验件表面蚀坑半径r随时间成直线关系。按照这个发展趋势,随着试验的进一步开展,两种表面处理试验件的腐蚀面积差值会越来越大。因此就腐蚀面积判断,35Cr2Ni4MoA材料碳化钨(WC-10Co-4Cr)相较于传统镀硬铬表面处理能更有效地提高材料表面的耐腐蚀能力。

YLCL试验件在试验初期腐蚀数量较少,腐蚀点零星分布在试验件外表面,单位面积内的腐蚀数量一般以数量2和3居多。随着试验的开展,到试验中期,腐蚀速率增加,点蚀个数增加速率明显加快,单位面积内腐蚀数量一般以数量7和8居多。到试验后期,单位面积内的腐蚀数量一般以数量3和4居多。相较之下,GSHYPT试验件在前6个周期,仅仅试验件镀层发生腐蚀,且腐蚀程度较轻。在第7周期,试验件基材表面才发生点蚀,且单位面积内腐蚀数量一般以数量1居多,直至试验结束,试验件单位面积内腐蚀数量为2。两种试验件单位面积腐蚀个数变化曲线如图7所示,YLCL试验件腐蚀个数表现出少→多→少趋势,但相较于 GSHYPT试验件,腐蚀个数整体水平明显偏多,且腐蚀程度严重。

2.2 试验结果分析

35Cr2Ni4MoA材料两种试验件开展了 8个周期的湿热和盐雾环境试验,两种试验件的腐蚀形貌如图8和图9所示。通过对腐蚀深度、腐蚀面积、单位面积腐蚀数量的检测和分析,总体而言,两种试验件都发生点蚀,且腐蚀程度随时间的增加而趋于严重。不同之处在于采取镀碳化钨(WC-10Co-4Cr)表面处理的试验件发生腐蚀的时间晚,且腐蚀速率低,腐蚀程度轻。综合分析,35Cr2Ni4MoA材料表面镀碳化钨(WC-10Co-4Cr)处理提高了材料表面质量,镀层致密,孔隙少,且含有防腐Co和Cr元素,大大减少了材料腐蚀概率。因此在腐蚀环境试验初期,35Cr2-Ni4MoA材料采用传统镀硬铬会在外表面微孔隙部位产生点蚀,而采用碳化钨(WC-10Co-4Cr)只在镀层出现均匀腐蚀。其次,随着试验的开展,对于镀硬铬试验件而言,更多腐蚀介质进一步通过蚀坑与材料基材反应,使腐蚀速率不断增加,在腐蚀部位产生大量腐蚀产物。同时在腐蚀产物不断增长过程中对试验件腐蚀部位表面产生张力作用,导致腐蚀中心部位发生鼓包和龟裂,并产生微裂纹。微裂纹形成之后,腐蚀会沿着裂纹不断扩展,导致腐蚀产物以更快的速度增长,使试验件表面腐蚀情况更加严重。同时腐蚀产物在裂纹处累积,又促进了裂纹的扩展,从而导致腐蚀速率越来越快,在这样相互促进作用下,试验件腐蚀速率加快。采用镀碳化钨(WC-10Co-4Cr)处理的试验件,由于碳化钨(WC-10Co-4Cr)形成的表面处理层致密,试验前期镀层表面发生均匀腐蚀,腐蚀程度较轻,导致腐蚀环境介质与材料基材不能有效接触产生快速腐蚀,同时碳化钨(WC-10Co-4Cr)自身含有的Co和Cr元素耐蚀性强,能有效降低镀层腐蚀速率。最后,钨(WC-10Co-4Cr)腐蚀后形成的腐蚀产物分布在试验件外表层,形成的腐蚀产物薄膜层能阻隔内部基材与腐蚀环境介质的接触和作用,从而大大地降低35Cr2Ni4MoA材料表面腐蚀速率。

综上所述,通过蚀坑深度、腐蚀面积、单位面积内腐蚀个数的对比研究了35Cr2Ni4MoA材料两种表面处理防护方法的耐蚀性,碳化钨(WC-10Co-4Cr)提高了 35Cr2Ni4MoA材料表面处理质量,减少了35Cr2Ni4MoA材料表面处理孔隙,切断了环境介质与35Cr2Ni4MoA基材接触途径,对于35Cr2Ni4MoA材料镀硬铬表面处理的防腐蚀能力提升有重要作用。同时也为35Cr2Ni4MoA材料在海洋环境下的工程运用提供了好的思路和方向。

3 结论

通过开展35Cr2Ni4MoA材料的实验室加速腐蚀环境试验,得到以下结论。

1)试验件采用镀碳化钨(WC-10Co-4Cr)与传统镀硬铬前期腐蚀形式不同,镀碳化钨试样(WC-10Co-4Cr)前期腐蚀为镀层均匀腐蚀,随时间腐蚀速率增幅较慢,传统镀硬铬腐蚀为材料点蚀,随时间腐蚀速率增幅较快。

2)碳化钨(WC-10Co-4Cr)相较于传统镀硬铬表面处理能大幅度提高35Cr2Ni4MoA材料表面耐蚀性能。

3)碳化钨(WC-10Co-4Cr)表面处理能提高35Cr2Ni4MoA材料表面防护质量,减少 35Cr2Ni4-MoA材料表面处理孔隙,能有效降低35Cr2Ni4MoA材料发生腐蚀的概率,为35Cr2Ni4MoA材料防腐蚀技术的提升指明方向。

4)通过对35Cr2Ni4MoA材料两种表面防护耐蚀性的研究,为服役在海洋恶劣环境下飞机 35Cr2Ni-4MoA材料的腐蚀防护提供了依据。

[1]吴代斌, 孙永恒. 空用合金钢锻件的锻造[J]. 压机械,1988(6): 34-35.

[2]万顺兴. 金属热处理原理与工艺[M]. 哈尔滨: 哈尔滨工业大学出版社, 2009.

[3]刘湘江, 骆鸿. 淬-回火温度对高强度钢30NCD16组织性能的影响[J]. 特殊钢, 2007, 28(2): 56-57.

[4]颜鸣皋, 吴学仁, 朱知寿. 航空材料技术的发展现状与展望[J]. 航空制造技术, 2003(12): 19-25.

[5]刘天琦. 飞机起落架用材发展[C]// 中国航空学会2007年学术年会论文集. 北京: 中国航空学会, 2007.

[6]周克塞. 热喷涂技术代替电镀硬铬的研究进展[J]. 中国有色金属学报, 2004(14): 182-191.

[7]赵炯, 邱日, 柴丰涛, 等. 船舶用低合金钢在模拟海水中的腐蚀行为研究[J]. 浙江理工大学学报, 2014, 31(4):488-490.

[8]张丹峰, 谭晓明, 戚佳睿. 飞机结构件腐蚀监测研究[J]. 环境技术, 2017, 35(4): 32-34.

[9]刘建武, 张雪莹, 曾威, 等. 热喷涂碳化钨对 40Cr-NiMoA钢耐蚀性与抗疲劳性能的影响[J]. 热加工工艺,2015, 44(8): 125-129.

[10]DENG C M. Impingement Resistance of HVAF WC-based Coatings[J]. Journal of Thermal Spray Technology,2007(16): 604-609.

[11]周克塞, 邓春明, 刘敏, 等. 超音速火焰喷涂 WC涂层代替电镀硬铬-疲劳和摩擦磨损性能[J]. 中国工程科学,2009(11): 48-53.

[12]丰卫东. 海洋环境对金属材料的腐蚀及评价方法[J].装备环境工程, 2005, 2(5): 86-89.

[13]刘成臣, 王浩伟, 杨晓华, 不同材料在海洋大气环境下的加速环境谱研究[J]. 装备环境工程, 2013, 7(2): 18-24.

[14]唐子龙. 孔蚀发展过程动力学分析[J]. 中国腐蚀与防护学报, 1998, 18(4): 241-250.