超长大陡坡单一斜井隧道数控有轨运输系统的应用

2018-08-02程永志庄艳伟

程永志,庄艳伟,周 佳

(中交二公局第三工程有限公司,陕西 西安 710016)

0 引 言

随着中国基建重心不断西移,超长、特大隧道越来越多,陕西的秦岭山区、太白山区修建了大规模的隧道集群。斜井作为一种辅助通道可以增加新的工作面,是一种很好的辅助施工措施,尤其适用于特长隧道的施工[1-3]。斜井具备出碴、进料、通风等功能,同时有轨运输斜井可用于较陡的纵坡,能够更好地适应地形条件并有效缩短斜井长度。中国近年修建的龙潭、乌鞘岭、彭水等特长隧道都采取了有轨运输斜井作为辅助坑道[4-6]。本文以陕西天台山隧道1#斜井为工程背景,针对利用超长、大陡坡斜井有轨运输系统进行隧道长区段正洞施工进行分析、设计、应用研究,以便给类似超长陡坡隧道斜井作业提供参考。

1 隧道概况

陕西定汉线宝鸡至坪坎高速公路秦岭天台山特长隧道位于秦岭山地区,从北向南穿越秦岭主山脊,全长15.5 km。该隧道共分4个作业区段,其中第二施工段起讫桩号为K156+100~K159+285,全长3.185 km,采用斜井施工,1#通风斜井左线起讫桩号为LJZK0+985~LJZK1+853.694,全长868.694m,共分三段坡。一段坡度为-40.175%,坡长690 m;二段坡度为-2%,坡长62.043 m;三段坡度为-6%,坡长111.651 m。右线起讫桩号为LJK0+965~LJK1+927.706,全长962.706 m,共分三段坡。一段坡度为-36.153%,坡长754.898 m,二段坡度为-2%,坡长55.974 m;三段坡度为-6%,坡长146.732 m。隧道主线位于直线段上,左线起讫桩号为ZK156+015~ZK159+200,纵坡1.65%,全长3.185 km;右线起讫桩号为K156+100~K159+285,纵坡1.65%,全长3.185 km。天台山隧道结构如图1所示。

图1 天台山隧道结构布置

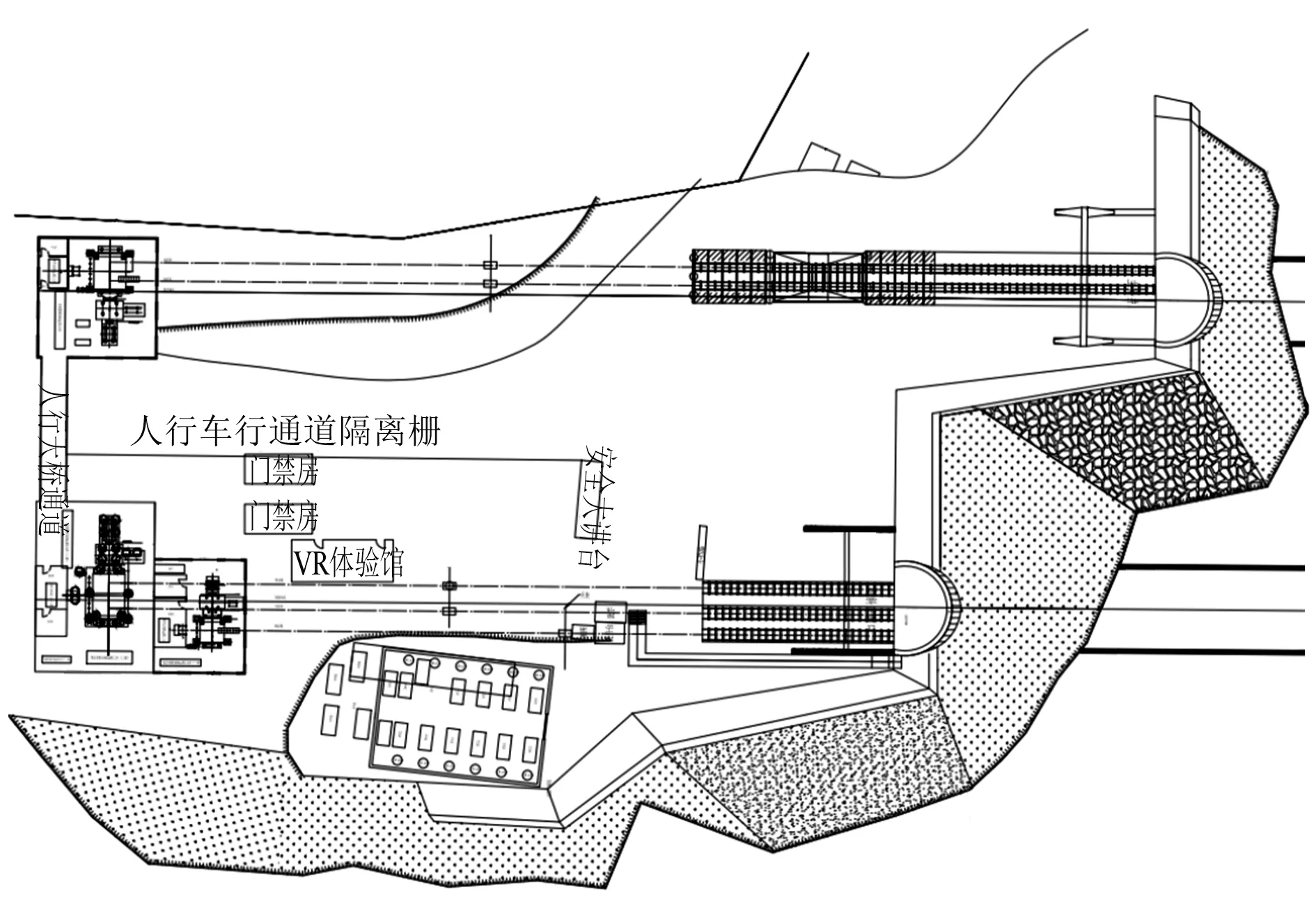

1#斜井(图2)需要承担斜井、联络洞及正洞的全部联络和施工作业,主要运输量有:挖方1.06×106m2,考虑超挖并折合松散系数约为1.3×106m3,隧道用混凝土约2.3×105m2,钢材约6 589.2 t,防水板及土工布498 450 m2,以上所有材料均只能通过斜井作为运输通道进出隧道。

图2 天台山隧道1#斜井平面布置

2 斜井运输系统选择

目前,国内外斜井运输分无轨和有轨两类,其中有轨运输又分为机车牵引和绞车牵引2种形式[7-8]。斜井有轨运输的能力决定于前期方案优选和合理设计,尤其是投入设备的先进性、配套性,一旦建成便难以调整和更改[9-10]。根据斜井的施工特点,斜井纵坡超过30%即已超出运输汽车及各类基本施工设备的爬坡极限值,而且坡度较大时设备运行安全风险极高,易出现各类安全事故,因此该斜井无法采用常规的汽车运输方式[11-12]。大纵坡运输常用的设备有矿用绞车系统、皮带输送系统、螺旋提升系统、齿轮小火车等。进行调研、分析后,得到各类型大陡坡斜井运输方式的优缺点,如表1所示。

表1 各类运输系统的优缺点

通过运输方式比选,最终选定有轨绞车运输系统作为本工程的运输系统。

3 斜井有轨运输系统设计

绞车数控有轨运输系统由提升系统、视频监控及信号传输系统、PLC自动控制系统、井口车场系统、井底车场系统、安全防护系统等6个模块组成。绞车数控有轨运输系统的组成见图3。

图3 绞车数控有轨运输系统结构

3.1 主井提升机运输选型设计

左洞为主斜井,主要承担正洞及斜井出渣的生产任务。按正洞Ⅲ级围岩每天掘进12 m、断面面积130 m2计算,日绝对出渣量为1 560 m3,按1.25松方系数计算,日出渣量为1 950 m3,设计选型日出渣量按2 000 m3计算。

主洞初步选定1台2JK-3.0×1.8P型双滚筒矿用提升绞车,绞车提升速度为4.6 m·s-1,配10 m3矿车,其自重8.5 t,运输距离为827 m。矿车行走时间约3 min;装渣卸渣时间为2 min;矿车一次运输时间为5 min;日出渣运输时间约16 h。

经计算分析,选用2JK-3.0×1.8P型双滚筒矿用提升绞车配10 m3矿车能够满足施工运输需求。

3.2 主井提升机力学性能验算

3.2.1 提升机使用技术参数

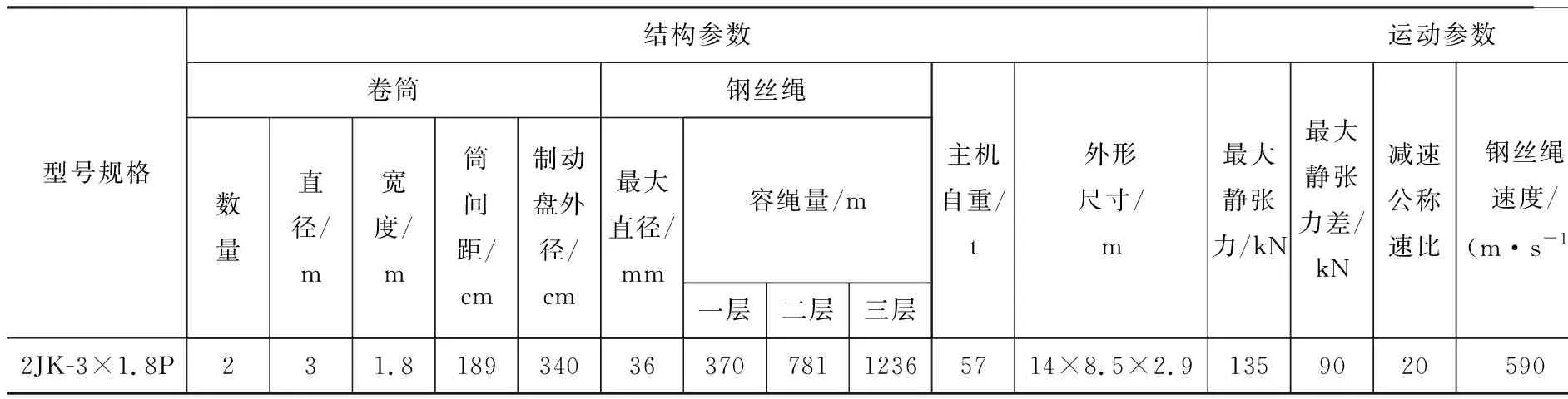

JK型单绳缠绕式绞车有轨运输系统提升机技术参数见表1[13-14]。

矿车容积10 m3(长7.35 m、宽1.5 m、高1.73 m),质量8.4 t;石碴密度为1.7 t·m-3;提升绳速度4.6 m·s-1;井内提升斜长680 m;斜井倾角22°。

表1 JK型单绳缠绕式绞车有轨运输系统提升机技术参数

3.2.2 提升机最大静张力验算

提升机最大静张力

F= (Q+Qm)(sinα+f1cosα)+PL×9.8×0.001×

(sinα+f2cosα)=119.5 kN<135 kN

(1)

式中:F为最大静张力(kN);Q为提升一次质量(kg);Qm为矿车质量(kg);P为钢丝绳每延米质量,取4.92 kg·m-1;L为提升斜长(m);f1为矿车运动时阻力系数,取0.015;f2为钢丝绳运动阻力系数,取0.35;α为斜井倾角,取22°。

经计算,提升机选型设计满足静张力要求。

3.2.3 提升机最大静张力差验算

提升机最大静张力差

FC=F-Qm×(sina-f1cosα)=

89.0 kN<90 kN

(2)

式中:FC为最大静张力差。

经计算,提升机选型设计满足静张力差要求。

3.2.4 提升机电动机功率验算

提升机电动机功率[15]

N=FC·V/102/η=455 kW<500 kW

(3)

式中:N为提升机电动机功率(kW);V为提升机速度,取4.6 m·s-1;η为提升机传动效率,取0.90。

经计算,提升机配套电机设计满足功率要求。

混凝土材料的使用及运输是隧道洞内施工的关键,若采用多次倒运混凝土罐车,混凝土质量无法保证,建议采用6 m3特制罐车直接挂钢丝绳送放至井底,提升绞车采用单筒即可满足需求,再做一台运料平板车运送大件材料及设备,人员上下采用专用提升绞车配备特制客车,客车要设置特殊制动卡溜装置[16-18]。斜井洞口有轨运输系统如图4所示。

图4 洞口绞车运输系统整体布置

3.3 绞车系统现场布设

采用有轨绞车运输系统以及井口转渣场、井下转渣场、卸渣场等配套设施,可以系统、高效地实现隧道主洞施工材料、渣料的立体转运。

3.3.1 井口车场

左洞提升绞车基座放在洞口上坡基岩上,标高在斜井坡面与对面山体相交点上。绞车房采用二层钢结构建筑,绞车在一层,控制操作人员及电控放在二层。洞口场地及存渣场设置排水沟槽,整个地井口车场标高低于井口标高0.6 m。卸渣栈桥墩采用钢筋混凝土结构,高度为10 m,存渣场地容渣方量为300 m3。

右洞提升绞车基座设置在距斜井洞口90 m处,河沟用斜井出渣进行填筑,填渣上方对地基进行加固处理,河道改移至山体坡角下方,外侧做浆砌片石挡墙,充当拦水坝及车场挡墙。天轮基础砌筑在距洞口60 m处,用与绞车基础同样的方法做加固处理,左侧设置一个混凝土运输车上下站台,便于混凝土罐车上轨道板车运输材料。右侧绞车只在井口处设置一个人员上下站台,便于人员上下井。绞车房均为单层。图5为绞车数控有轨运输系统现场布置,图6为井口车场布置。

图5 绞车数控有轨运输系统现场布置

图6 井口车场布置

3.3.2 井底车场

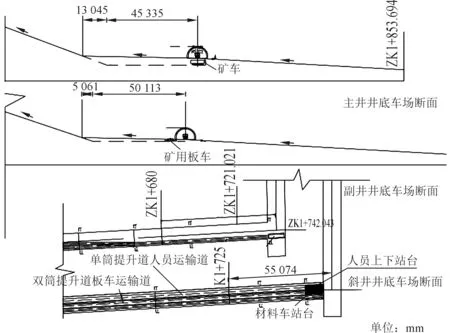

主井按40.175%坡比下延13.0 m后平坡延伸至ZK1+742.043,并在该处设置立体转渣仓,根据卸渣车的高度对洞顶加高。

副井按36.153%坡比下延5.86 m后平坡延伸至K1+780.974,并在该处设置材料运输车上下站台及人员上下站台。将井底车场转角处内侧改为半径20 m的曲线,拓宽路面和边墙,以利于行车安全和通风。井底车场布置见图7。

图7 井底车场及井身平纵断面

4 有轨运输系统的优缺点

4.1 施工工效

绞车有轨运输系统运行平稳、高速,安全运行速度可达6 m·s-1。同时,双滚筒设计可有效提高滚筒利用率,减少绞车能耗,满足主隧道每天6 m进尺循环的要求,施工效率高。

4.2 安全性

绞车采用PLC全自动控制系统,技术成熟可靠。绞车系统采用独立运输通道,运行轨道段设“一坡十挡”安全保障系统,可以实现预警、报警、处置、避险的全过程信息化、自动化控制,运行过程更加安全。

4.3 绿色环保性能

相比其他运输方式只能单向运输的情况,绞车有轨运输系统采用双滚筒设计,可以有效利用下行运输动能减少上行运行功耗,上、下行均可运输材料,运输效率提高1倍,能耗降低约30%。采用自动化的控制方式和立体转渣设计,减少转运机械3台(套),排放也大大降低。

4.4 经济性

绞车有轨运输系统运行过程采用电力驱动,能耗利用率高。双滚筒设计将工效提高1倍,可以大幅降低运输成本。

4.5 适用性

绞车有轨运输系统适用于各种类型的大陡坡运输,上、下行运输均可完成。洞口场地面积要求低,可以依据地形合理设置绞车房和天轮,不需要大开挖进行场地平整。所用主要设备及轨道都采用国标通用产品,通用性好,周转使用范围比较广泛。

4.6 缺 点

绞车系统对于钢丝绳和地滚损耗较大,需要定期对钢丝绳和地滚系统进行检修并更换,需要一定的专业维护人员和专业物资耗费。

5 结 语

采用升级改进后的矿用绞车系统作为大陡坡斜井的运输系统,相比其他运输方式自动化程度高、安全可靠度大,能够适应各种材料的上、下运输。在天台山隧道1#大陡坡斜井应用状况良好,得出结论如下。

(1)进行绞车有轨运输系统设计时要充分考虑出渣提升速率起步和停止阶段的加减速要求,采用变频控制系统可以实现均匀的加、减速控制,绞车运行更加平稳、安全。

(2)系统采用井下和井口转渣场、卸渣场立体模式设计,井口、井下平面运输可与绞车运输形成立体运输,缩短材料周转时间,减少设备投入,提高运输效率。

(3)绞车系统采用自动化的数字信息控制技术,与北斗定位控制技术相结合,可实时监控绞车的运行状态和位置信息,实现对绞车的全过程连续监控。

(4)有轨绞车运输系统在天台山隧道1#斜井的应用结果表明,绞车运输系统能够适用于各种类型的大坡度、长距离斜井作业要求,绞车系统运行自动化程度高、安全保障系统完善,取得了较好的应用效果。