热态大型锻件径向尺寸的自动测量

2018-07-31李建辉梁鹏刘海龙中钢集团邢台机械轧辊有限公司

文/李建辉,梁鹏,刘海龙·中钢集团邢台机械轧辊有限公司

大型锻件尺寸的自动测量技术对提高锻件尺寸精度、劳动效率具有重要作用。针对大型锻件测量误差大的问题,使用压机编码器记录上下砧之间的距离,探索生产中不同砧型的公式及补偿参数,通过WinCC软件编程及数据采集系统,实现自动测量锻件的热态尺寸,并在工控机上实时显示。该技术使用后降低了劳动强度,提高工作效率和尺寸控制精度,为锻造工艺变形参数的摸索提供便利条件。

长期以来,大锻件热态在线尺寸测量问题一直未得到圆满解决。我公司80MN油压机生产的大型锻件,锻造过程中需多次测量尺寸,普通的轴类锻件一般采用大型卡钳进行测量,由于锻件温度多在800~1100℃之间,高温下锻件不宜靠太近,因此需要在极短的时间完成测量,测量结果的误差在±15mm以上;对于直径尺寸较大或一些异形锻件,需要使用量杆,主要先在量杆上标记尺寸信息,再通过肉眼与锻件比较,这种方法测量简单,但测量误差较大,且测量过程中需要压机停止锻造,造成生产时间延长,生产效率降低。由于测量误差大,以至于不得不加大余量,增加了锻件毛净比,造成原材料的浪费,增加了锻造成本。

因此需要开发出一种简单、实用的大锻件测量程序,及时了解锻件的尺寸,提高锻件的尺寸控制和测量效率。

不同砧型尺寸数据的摸索

80MN油压机的控制系统程序,可以依靠编码器自动记录活动横梁的位置数据,通过记录活动横梁接触锻件的锻前位置和锻后位置的差,确定上下砧之间的距离,而毛坯的锻造尺寸和该距离线性相关。因此,通过数据采集卡采集编码器记录的数据,计算上下砧之间的距离,探索生产中不同砧型的公式及补偿参数,开发WinCC程序软件,在工控机上实时显示毛坯的尺寸,实现锻件热态尺寸的自动测量。

不同砧型径向尺寸测量公式

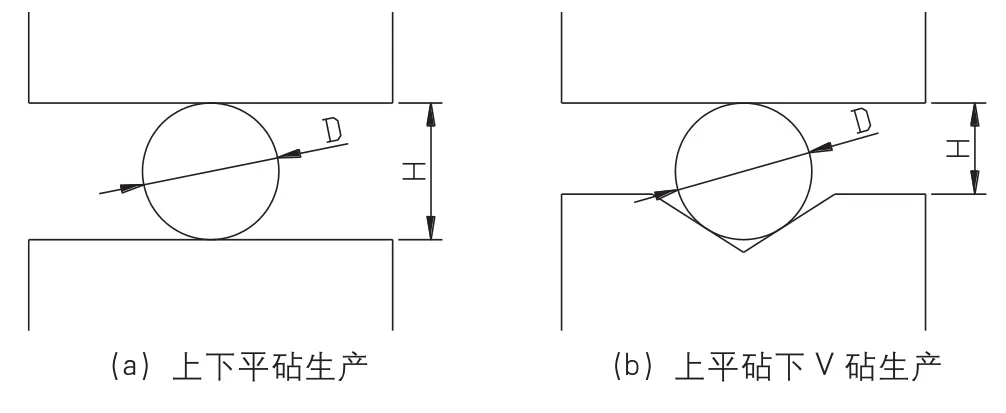

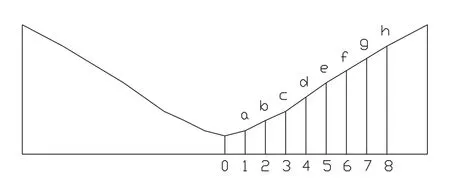

80MN油压机生产时一般采用上下平砧或上平砧下V砧,锻造轴类锻件时,上下砧之间距离为H,锻件直径为D,其工作状态如图1所示。

由图1可知,使用上下平砧生产时,上下砧之间的距离H即毛坯锻造尺寸D,即D=H。

此公式也适用于方坯的锻造。生产方坯时,D为毛坯的厚度。

图1 轴类锻件锻造示意图

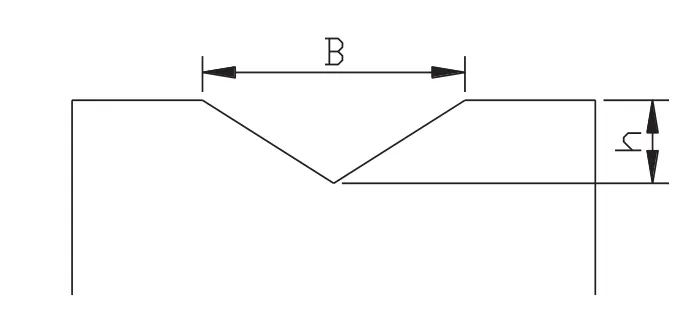

表1 不同V砧尺寸(单位:mm)

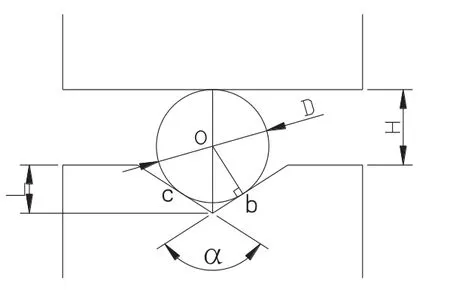

使用上平砧下V砧生产时,毛坯锻造尺寸D除了和H相关,和V砧的V口角度α、深度L也相关,如图2所示。

图2 上平砧下V砧锻造时的几何关系分析

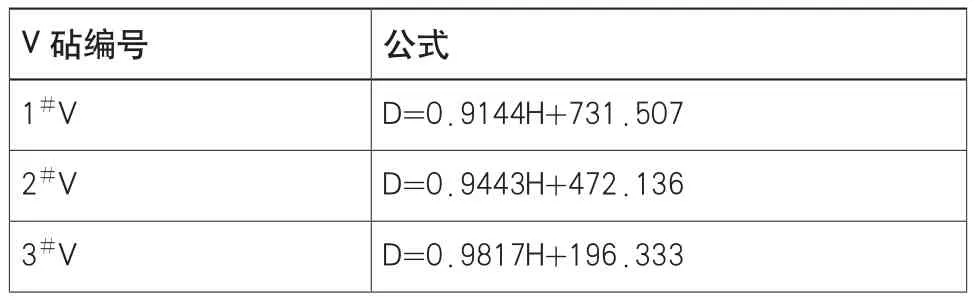

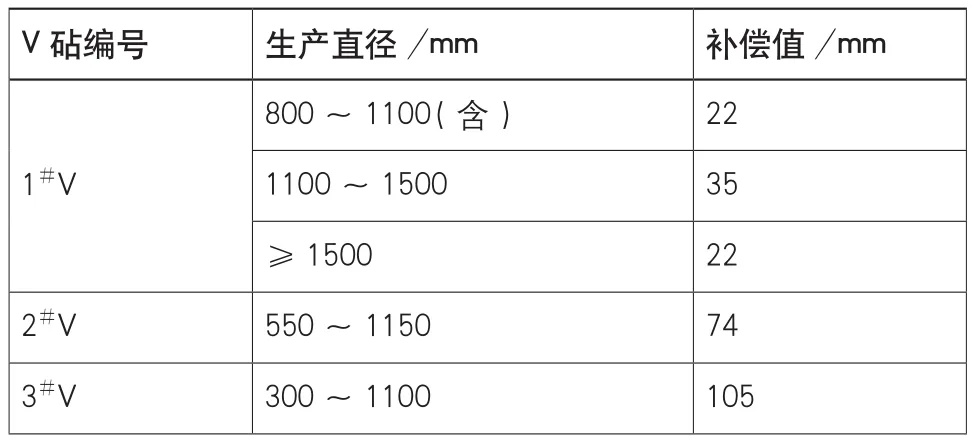

现在常用的V砧主要有1#、2#、3#,设计制造尺寸如图3所示,不同V砧尺寸见表1。不同V砧使用时锻造尺寸与上下砧距离的关系见表2。

不同砧型不同直径补偿值确定

利用表2里面公式所得尺寸为理想状态下的尺寸,实际生产时会受到砧子磨损的影响,除此之外,移动平台的弹性恢复也会影响到锻件实际尺寸的测量。

图3 V砧示意图

表2 不同V砧使用时锻造尺寸与上下砧距离的关系

采用上下平砧生产时,补偿量就是上下砧的磨损量之和。平砧磨损量容易确定,在此不再细说。

采用上平砧下V砧生产时,补偿量和磨损量线性相关,要确定补偿值需先确定磨损量。现在使用的三件V砧,均存在不同程度的磨损。磨损量大小不一,磨损面不是规则平面,无法精确测量磨损量,无法直接确定补偿值。

为了测定补偿值,一开始采用逐支实测的方式,设计专用表格,记录人工实测的辊坯尺寸,同时记录程序自动测量的尺寸,取其差值来确定每种砧型各尺寸段的补偿值,但是事倍功半,工作量大,人工实测数值不稳定,所得补偿值波动较大,精度不高。

最后,技术人员采取平面坐标的方法测得各个V型砧的砧面坐标,通过CAD绘图,确定各砧型的磨损量,并利用图形模拟计算出各种砧型各尺寸段的补偿值。

如图4所示,横坐标每个刻度为100mm,在每刻度位置测量对应砧面的纵坐标值,连接各个坐标点,可得磨损面的近似值,其精度满足实际生产要求。

确定磨损面后,每隔100mm取一直径尺寸,用CAD模拟计算生产时上下砧面的距离,如图5所示。

图4 砧型磨损面坐标值测量

把这些高度值代入公式中,得到自动测量的尺寸,两者的差值即为补偿值。通过该方法获得了各种砧型、各个尺寸段的补偿值。经过归纳整理,确定补偿值见表3。

表3 不同V砧在不同直径时的补偿值

程序开发及试运行

程序的试运行

根据探索不同砧型参数进行锻前和锻后PLC程序编制,锻件厚度就是锻前尺寸减去锻后尺寸。PLC编程后,将PLC变量与WinCC程序相关联,同时结合锻造操作机的长度测量、旋转角度等参数。

程序试运行分为两个阶段,第一阶段跟踪测量情况,要求在锻造产品时使用人工测量与自动测量相结合的方式,生产时直径方向测量多个点,记录相应的自动测量值与人工测量值,产品热处理完后,对比实际冷态尺寸。在这一阶段重点跟踪了73件产品,主要是验证自动测量程序的可行性和补偿值误差。其结果显示,程序运行正常,满足生产使用要求。自动测量值与人工测量值误差在10mm左右,同一圆周内自动测量误差为3mm左右。为此,在程序上修正了补偿值。

第二阶段为全面推行阶段,根据上一阶段的结果进一步优化程序界面,便于职工操作,同时通过管理手段,制定相应的奖惩措施,激励职工使用自动测量的积极性,全面推行自动测量。这一阶段跟踪了165件产品,目的是验证程序稳定性。结果显示程序运行稳定,其测量精度满足生产要求。

结束语

80MN油压机自动测量程序使用后,锻件尺寸误差控制在±3mm以内,满足产品控制要求,较人工测量误差大幅度降低,为提高锻件净毛比的控制水平提供了有利条件。该程序实现了锻造变形过程中压下量、进给量数据的自动记录,为后续摸索锻造变形参数及质量问题分析提供了有效的数据支撑。

使用该程序三个月后,锻件净毛比控制水平较以往提高了3.4%,大大减少了原材料的损耗;减少了离线测量的时间,提高了生产效率,节约了煤气和电的成本近10万元。锻造工人在生产中使用程序自动测量,减轻了劳动强度,消除了安全隐患。