附加背压技术在有色金属精密成形中的应用

2018-07-31陈岩陈修琳梁必成浙江申吉钛业股份有限公司王以华上海交通大学

文/陈岩,陈修琳,梁必成·浙江申吉钛业股份有限公司王以华·上海交通大学

在棒材的正挤、容器的反挤、侧向挤压、复合挤压等挤压加工过程中,在材料流出口安装反向冲头,对材料附加背压进行控制的方法称为背压附加锻造。

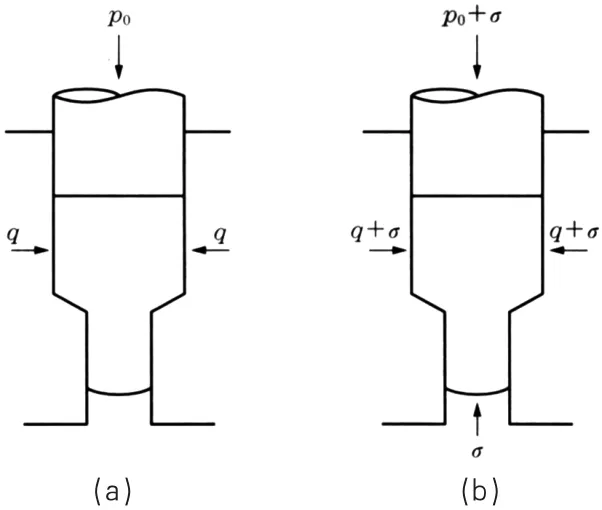

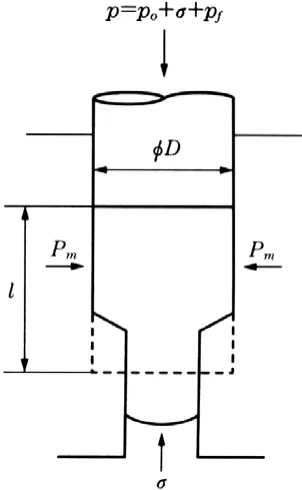

假定工具侧面没有受到摩擦力的作用,即附加静水压σ变形区域的变形状态也不改变(图1),由图1b可以知道,在被挤压材料的端面上附加背压σ时的挤压力p与摩擦不起作用时的挤压力p0相比,仅仅是增加了σ,即p=p0+σ。其次,如果假定摩擦起作用,在变形区域的变形状态也不变化的话,对工具侧面上摩擦力起作用时的挤压力p可用p=p0+σ+pf表示。式中,pf是摩擦力带给挤压的影响压力。假设作用于试样全体的平均压力Pm是(p+σ)/2,作用于试样的压力是静水压力的话,作用于模具侧面上的压力即为Pm(图2)。

图1 附加背压挤压(无摩擦)

图2 附加背压挤压(有摩擦)

背压用于改善材料成形状态

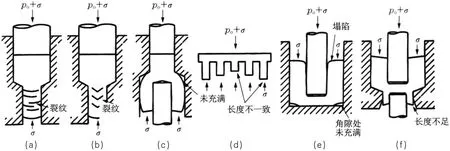

对于以相同直径带有4根侧轴的锻件(图3)为例进行说明,实际径向挤出的轴的长度是不同的,在轴的断面形状和其他加工条件相同的条件下,挤压出来的侧轴长度也应该相同,但侧轴实际长度却不一样,这是一种塑性流动的不稳定现象,与在双向杯状挤压(即容器-容器挤压)的正反挤压中,得到的两边的杯口高度不一样的现象一致。

图3 径向挤压的4支产品

图4 附加背压成形及其效果

对于多个挤压口,如果从塑性力学角度来看挤压加工条件相同,所有挤压口的挤压力相等,原则上挤压出的材料的多少是相同的,事实上,受到模具的形状、摩擦、材料强度等因素的影响,即使其中任意一项出现一点点差异,也会产生很敏感的影响,导致某一轴优先被挤出的塑性流动不稳定现象的发生,从而出现轴长产生少量的误差。为了防止这种现象的发生,要设法使用背压的方式限制材料的流动过量。

因为背压的作用将提高塑性变形区域的静水压,可以起到预防材料开裂的效果。对抑制脆性材料挤压时产生的裂纹(图4a)和内部V字形裂纹(图4b)有明显效果。同时,通过附加背压,可以修正挤压加工初期产生的,因不稳定的材料流动引起的端面形状的不整齐,高度不一致,材料未充满等现象(图4c,d,e,),或者调整复合挤压时材料流动(图4f)。

附加背压锻造应用实例

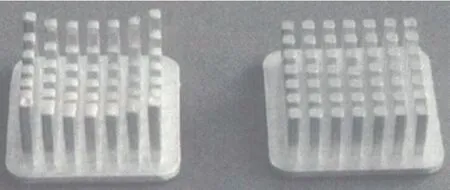

图5 散热片的挤压

图6 涡轮盘的背压挤压

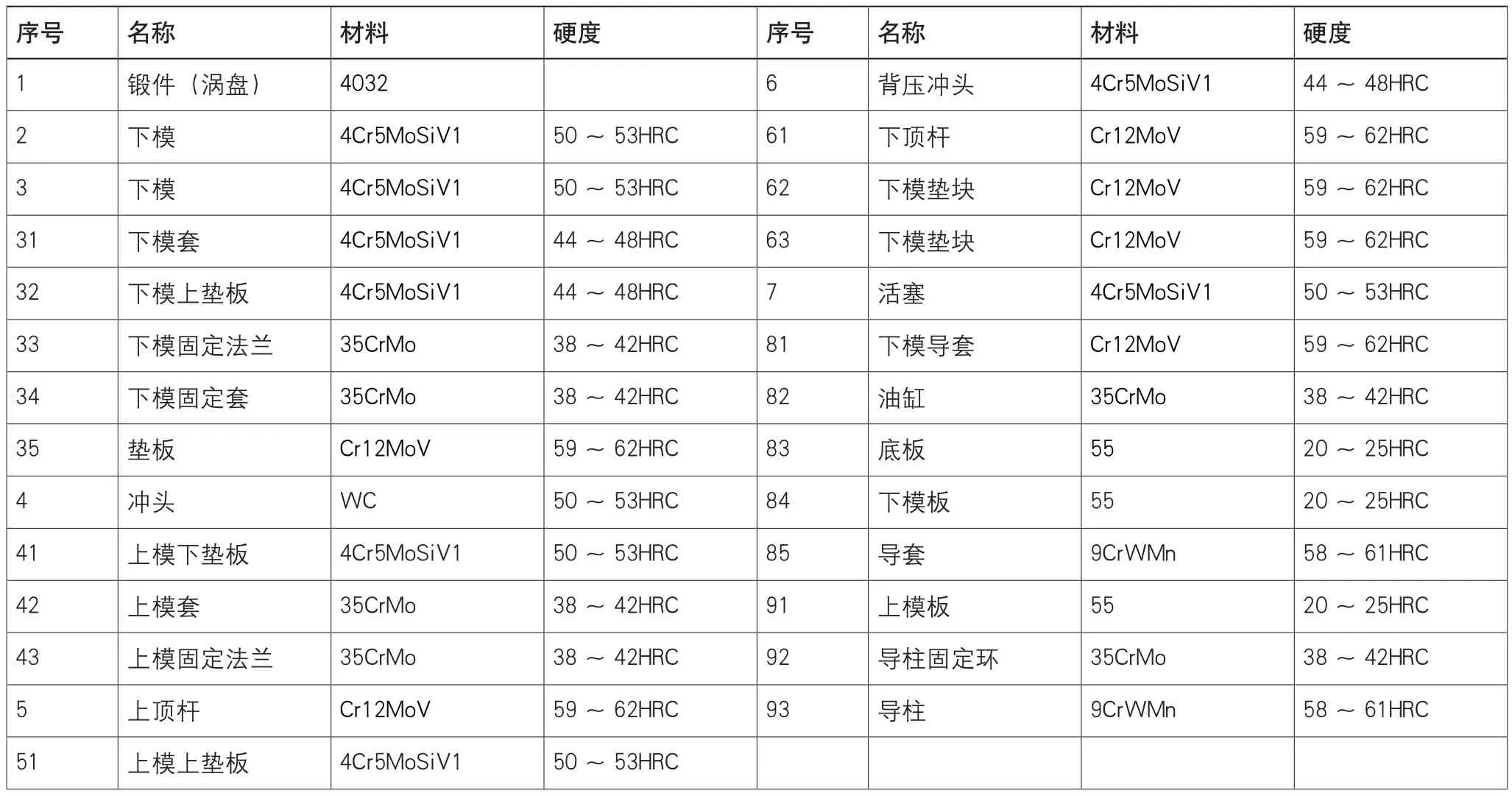

附加背压锻造被用于散热片和涡轮盘的挤压加工,取得了让挤压长度一致的效果(图5、图6)。铝硅系合金4032涡轮盘锻造时,如果没有背压,那么被挤压出的涡卷壁的高度有20mm以上的偏差;如果附加40~50kN的背压,那么高度的差在0.5mm以内。涡盘的涡卷壁的截面积约为2200mm2,背压是20MPa,可以说起到4两拨千斤的效果。图7和表1是涡盘锻造所使用的模具和零件明细表。

表1 涡轮盘附加背压锻造模具零件明细表

图7 涡轮盘的附加背压锻造模具

利用设备在闭塞锻造装置里的油压机构,在滑块运动1周的过程中,除去加在部分模具上的压力,让其可以后退,这样可以在锻造加工过程中改变材料的流动状态。在锻造压力上升接近极限时进行这样的操作,可以防止作用于模具上的压力异常上升。该锻造方法与采用多冲头锻造设备时赋予多个模具不同的运动的过程原理一样,也应称作为多冲头锻造。

结束语

使用锻造载荷1%~5%的力作为附加背压力,就可以改善低塑性合金成形条件,有利于金属充满模膛,避免毛坯在锻造时产生不必要缺陷,是精化锻件、提高锻件质量可靠、实用的工艺方法,值得行业内相关人员参考和借鉴。