第五届中国十大纺织科技奖

2018-07-31王菲,宁翠娟,吴存兰等

化学法循环再生纤维达到原生聚酯纤维品质

01

项目名称:

废旧纺织品化学法高质化循环再利用

完成单位:

浙江佳人新材料有限公司

综合指数:

10.06%

绿水青山就是金山银山。为了有效缓解纺织工业资源紧缺问题,同时减少废旧纺织品焚烧或填埋对环境的污染,由浙江佳人新材料有限公司完成的“废旧纺织品化学法高质化循环再利用”项目采用全球首创的以涤纶的化学循环再生技术为核心的Eco CircleTM循环型再生系统,以回收的旧衣物、废丝为原料生产循环再生聚酯纤维,再进一步生产化学环保再生差别化纤维。项目开创了多渠道定向回收体系,探索旧衣抛弃零途径,与多家企事业单位、回收机构、公益团体开展了旧衣回收工作,从源头上保证废旧聚酯原料的质量。

该项目可以将废旧衣服中的聚酯纤维进行化学处理,完全去除颜色、染料,还原出聚酯原料,重新生成新的聚酯纤维用于新的服装制造,由于采用化学方法分解到分子水平,可以再生成与利用石油制造相同质量的产品,使用范围与原生聚酯纤维一致。

项目产业化以来,已成功与ADIDAS、NIKE、KAPPAHL、H&M、迪卡侬以及沃尔玛等国际品牌展开合作,产品广泛用于高端运动服、职业装、校服、男女时装、家纺寝具、汽车内饰等领域,真正实现了废旧原料、加工、应用、废弃到再生的全循环,构建了纺织纤维从“摇篮到摇篮”的多级、多次闭合绿色循环体系。

据了解,采用该项目技术生产3000件T恤(约1吨),与传统石油提炼法生产技术对比,可以减少二氧化碳排放量约2.16吨,减少能量消耗27825千焦,对环境保护起到了极大作用。

并且,项目产品经过了英国天祥和瑞士OEKO-TEX Standard 100 严格的健康安全认证,达到了日本、美国对婴幼儿纺织品的健康安全要求,保证了其健康安全。此外,作为项目产品之一,高性能化学法循环再生涤纶纤维已连续4年被选为“中国纤维流行趋势十大纤维品种”。

再生产品。

活性染料无盐染色关键技术提升印染行业竞争力

02

项目名称:

活性染料无盐染色关键技术

完成单位:

青岛大学、愉悦家纺有限公司、天津工业大学、孚日集团股份有限公司等

综合指数:

8.43%

活性染料是世界上纤维素等纤维印染用最主要的染料。但是,染色过程中盐用量大、染料利用率低、能耗和水耗高、一次成功率低,是印染行业可持续发展的重大瓶颈问题。因此,“活性染料无盐染色关键技术”项目的成功实施,是纺织印染行业的重大科技创新。

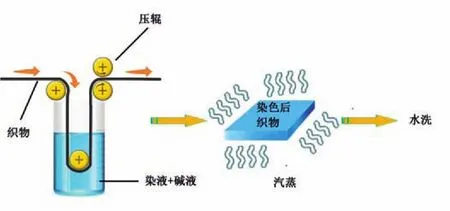

通过多年的系统技术攻关,该项目突破了传统染色理论和无盐染色技术瓶颈,自主创新研发出织物和原纤维无盐染色成套技术和装备,主要技术内容包括:创建了基于活性染料电中性分子反应的无盐染色新理论;创新研发出织物无盐染色成套工艺与装备;研究出棉、麻原纤维无盐染色成套工艺与装备;创新研发出全色谱系列无盐染色专用活性染料和固色碱剂。

在成套技术及装备创新开发的基础上,研究团队创建了织物和原纤维无盐染色生产线,首次实现了无盐染色的产业化应用,彻底消除了盐的使用,大幅度提高了产品质量和附加值。织物染色一次成功率达到98.5%,与两相法染色相比,成功率提高5.5%,节能27%,减少污染物排放74.2%;与常规散纤维染色相比,生产成本降低32%,节约化学品67%,减少废水排放量46%。

项目所开发的具有自主知识产权的无盐染色技术与装备,对纺织印染行业加快新旧动能转换具有重要推动和示范作用,提升了我国纺织印染行业的整体竞争力。

活性染料无盐连续染色工艺流程示意图。

据了解,项目总体技术水平达到国际领先水平,申请发明专利33项,其中授权20项,发表论文30篇;已建成织物无盐染色生产线4条,棉和亚麻纤维无盐染色生产线各1条。项目成果在愉悦家纺、孚日集团、华纺股份和鲁丰织染等多家企业得到推广应用,产品得到国内外企业的广泛好评。近3年取得直接经济效益18.9亿元、利税3.4亿元,经济效益和社会效益显著。

星载天线金属网制备关键技术应用于“北斗”“天通一号”

03

项目名称:

星载天线金属网制备关键技术

完成单位:

东华大学、西安空间无线电技术研究所、五洋纺机有限公司等

综合指数:

7.30%

随着卫星技术在通信、空间站、地球与空间探测等领域应用的深入与发展,需要在卫星(或目标飞行器)上装载大型可展开抛物面反射天线。“星载天线金属网制备关键技术”项目研制的金属网产品已于2015 年和2016 年分别在我国“北斗”导航、“天通一号”等高性能卫星上成功应用,极大的提高了我国卫星的通讯能力,填补了国内空白,打破了国外技术垄断,也促进了传统纺织技术的发展,是产业用纺织品应用在高技术领域的典范。

据介绍,该项目主要围绕星载天线金属网制备关键技术及产业化展开,攻克和掌握了星载天线金属网生产的应用基础研究及生产加工核心关键技术,并全面实现了国产化。

卫星大型可展开天线。

主要技术创新包括:突破了高模低伸极细金属丝并线合股技术,解决了直径15微米~30微米的极细高模低伸金属丝加捻后金属股线出现残余扭矩的问题;攻克了金属网经编工艺及设备关键技术,突破了极细金属丝的整经及经编技术,创新开发了极细金属丝专用整经及经编编织设备,为经编网格结构及成形过程奠定了基础;创新了柔性天线网结构设计,开发了满足不同频段应用的网格结构,明确了不同结构参数与金属网性能相互关系规律;攻克了网格微结构与力学性能的模拟及关联性机理,突破了金属网几何结构三维仿真,实现了对经编金属网结构与性能的模拟。

该项目的成功使得我国成为继美国之后世界上第二个能够研制口径10米以上收发共用星载天线的国家,具有广阔的发展前景。项目成果具有自主知识产权,已获得授权发明专利14项,实用新型专利6项;发表论文20篇,硕博论文6篇;建立了金属网生产线1条,并实现了产业化;项目整体技术达到了国际领先水平,产品纳入了国家航天计划的应用;同时带动了卫星天线产业的发展,取得显著的经济效益和社会效益。

超仿棉聚酯纤维成套技术国际先进

04

项目名称:

超仿棉聚酯纤维及其纺织品产业化技术开发

完成单位:

中国纺织科学研究院有限公司、东华大学等

综合指数:

6.30%

由中国纺织科学研究院有限公司、东华大学等单位共同牵头的“超仿棉聚酯纤维及其纺织品产业化技术开发”项目有效利用我国聚酯产能过剩,缓解棉纤维供给不足问题,减少纺织原料对棉纤维的依赖,同时产品具有高品质、高功能的特征,对化纤行业甚至整个纺织行业都产生了巨大影响,经鉴定,项目总体技术达到了国际先进水平。

该项目通过攻克超仿棉PET聚酯结构设计、改性剂的在线精确添加与高效分散、大容量连续聚合和稳定纺丝、纤维形态与力学性能调控、超仿棉聚酯纤维纺织染整加工等产业化关键技术,解决聚酯纤维亲水性差、短纤维易起球、混纺织物需要两步染色等共性缺点,开发出具有高功能、高品质特征的超仿棉聚酯纤维及纺织品,形成超仿棉聚酯、纤维、纺织印染产业化生产技术,实现超仿棉聚酯纤维的大规模产业化生产与应用,建立超仿棉聚酯从原料到纺织品完整的技术创新链和产业化技术集成体系,以及产品的评价方法与标准,开发出系列产品。项目申报或授权发明专利34项,在国内外期刊及国内国际会议上发表学术论文32篇,编制技术标准5项。

技术创新点包括:超仿棉共聚改性聚酯分子结构设计及聚合技术;改性剂精确在线添加、高效分散,均质聚合、分子量有效控制的连续聚合工艺技术及装备;超仿棉聚酯纤维形态设计与控制纺丝工艺技术;超仿棉聚酯纤维低损伤、低短绒率、低纱线棉结的柔性清梳加工技术,以及降低纱线毛羽、提高纱线强力的新型集聚纺纱装置;超仿棉聚酯纤维绿色上浆技术及机织、针织成型部件及加工技术;超仿棉聚酯织物绿色生态前处理工艺和深染、匀染、高色牢度的染整加工工艺。

超仿棉有色系列服装展示。

目前,易染色、亲水细旦和高回潮超仿棉聚酯纤维三个系列产品已经率先在化纤产业技术创新战略联盟多家企业推广应用,示范效果良好。项目实施过程中建设的多条超仿棉聚酯纤维纺纱、织造、染整产业化示范生产线,形成完整的超仿棉纤维及纺织品的产业链,通过课题攻关成果的示范和推广,可显著提高仿棉聚酯纤维在棉纺织加工中的使用比例,有效缓解我国棉花资源短缺的问题,提升我国现有聚酯产业的综合效能,促进我国纺织染整加工技术进步、优化纺织产品结构,实现纺织产业可持续发展。已经直接销售产品1.32万吨,实现直接经济效益13.81亿元,间接经济效益2.24亿元,产生了良好的经济效益和社会效益。

麻纤维增强复合材料制备技术实现绿色可循环

05

项目名称:

麻纤维增强复合材料制备技术

完成单位:

长春博超汽车零部件股份有限公司、中央军委后勤保障部军需装备研究所等

综合指数:

6.19%

麻纤维复合材料因具备轻质、环保、隔热、吸音、耐冲击等优异性能,成为国际上轻量化材料研究和工程应用的重点方向,但由于未能解决制备中存在的界面性能差、复杂形状和结构承载部件成型难、挥发性有机化合物(VOC)含量高等技术弊端,故一直没能实现广泛应用。

为攻克关键技术难题,“麻纤维增强复合材料制备技术”项目提出了共混热致制备聚合物基麻纤维复合材料的方法,研制出低成本、高性能的麻纤维复合材料,建立了产业化加工技术体系,体现出行业的高科技,极具应用前景。

麻纤维增强复合材料。

据介绍,该项目建立了麻纤维界面性能表征模型,开发了麻纤维界面处理技术,提高了麻纤维热塑增强复合材料力学性能,降低了材料的VOC释放;发明了麻纤维固相分散共混热致造粒技术与设备,减轻了造粒过程中天然纤维的热损伤,解决了柔性大长径比麻纤维在复合材料造粒中的分散和取向问题;开发出各向同性和各向异性复合材料制备技术和不同密度、不同梯度结构的复合材料制备技术,制备出满足不同力学性能需求、具备梯度性能的双/多层结构麻纤维增强复合材料;发明了直粘复合成型设备,实现了面料和基材的一次成型,取代了传统分段模压成型中使用溶剂型粘合剂的制备方法,减少了VOC来源;发明了边角料回收利用技术,形成了汽车内饰复合材料生产技术和产业化加工技术体系,实现了麻纤维复合材料绿色可循环生产应用。

在项目实施过程中,已获授权发明专利10项、实用新型22项;发表论文18篇,其中SCI、EI检索10篇;制定行业标准1项;2项产品被鉴定为吉林省新产品。项目总体技术达到国际先进水平,项目成果已广泛应用于汽车、高铁、舰船和建材等领域,形成两大类23个批量产品。

项目的成功实施,解决了交通工具内饰环保和健康危害的问题,满足了车船环保和轻量化需求,提高了麻纤维复合材料的制造水平,使我国成为拥有完整自主知识产权的先进麻纤维复合材料生产国,对促进纺织和新材料行业的技术进步具有重要意义。

高性能织物满足装备特种维护需求

06

项目名称:

装备专用高性能织物制备技术

完成单位:

迦南(福建)新材料科技有限公司、海西纺织新材料工业技术晋江研究院

综合指数:

5.22%

为保障良好的技术状态和快速维保快速反应作战能力,维护武器装备尤其是高精密电子系统的材料必须同时满足快速吸水、吸油、抗菌、抗静电、除尘、防擦伤等综合要求。“装备专用高性能织物制备技术”项目针对上述要求,研制出具有快速高效吸水、吸油、抗菌、抗静电、柔软防擦伤、除尘率高、不掉毛絮、环保可降解等综合可靠特性的武器装备专用高性能织物,不仅不影响武器装备日常战备运行,使用废弃后还可在自然环境下降解,应用前景十分广阔。

装备专用高性能织物。

项目围绕特种织物展开了大量的科学研究及产品研制生产和实验工作。为达到快速高效吸水、吸油性能,项目采取了3项技术措施:利用纤维素纤维良好的吸水吸油特性,选用特殊专用高端制品的天然纤维为主要原料,按一定比例进行混纺生产;采用气流纺纺纱技术和针织“空气层”多层织物组织设计,使纱线和织物组织结构松紧适度,具有物理吸附、化学吸附、芯吸效应等综合功能的“类海绵”特性,达到优良的快速高效的吸水吸油储备能力;在染整工艺路线中,研制了以乙二胺油酸酯、月桂醇磷酸酯等材料组成的助剂配方,对织物纤维进行改性和分子基团结枝交联处理,以增强其亲水亲油能力,大幅度提高织物吸水吸油性和柔软性,使织物快速吸水性仅0.2秒、吸油性仅19秒,同时吸水可提高270%以上、吸油可提高250%以上,且具有很强的保有率。此外,“空气层”组织设计,也使织物挤压弹性回复好,确保特种织物不掉毛絮;纤维材料在自然环境下易降解,属于环境友好型材料。

为达到高效抗菌性能,项目采用银离子系抗菌整理剂等组分优化筛选后的工艺配方对织物进行浸轧整理加工,使织物抗菌性能指标达到99%以上,耐洗次数达到20次以上。

为达到良好的抗静电性能,项目采用R-D型高效非离子抗静电整理剂进行后整理定型,使织物抗静电(半衰期)小于等于2秒。

项目通过产研联合攻关,实现了工业化规模批量生产,已在我军部队推广应用,深受客户的一致好评,为我国军事装备发展和满足精密机械电子装备的特种维护技术需求作出了较大贡献,也促进了纺织工业的科技进步。

苎麻生态高效纺织产品获国际认可

07

项目名称:

苎麻生态高效纺织加工关键技术

完成单位:

湖南华升集团有限公司

综合指数:

4.60%

由湖南华升集团有限公司研发的“苎麻生态高效纺织加工关键技术”项目显著改善了苎麻面料的服用性能,突破了苎麻加工的关键技术瓶颈,增加了苎麻面料产品的附加值,拓展了苎麻面料的应用范围,受到了广大消费者的青睐,并取得了较好的社会经济效益。经鉴定,项目整体技术达到国际领先水平,并荣获“2016年度国家科技进步二等奖”。目前,项目已获得19件国内外专利授权、31篇论文、8项国家和行业标准。

围绕苎麻纤维脱胶、纺纱、织造、染整,新品种培育等开展系列技术创新,项目具有以下五大技术创新点:一是生态高效生物化学一步脱胶技术,二是苎麻纤维光洁化纺纱技术,三是苎麻高效织造技术,四是苎麻织物染整技术,五是高支低胶苎麻新品种培育技术。

通过对苎麻生态高效纺织加工关键技术的不断探索,项目大幅度提高了苎麻生产效率及节能减排效果。其具体表现为:脱胶时间缩短57%,能耗下降38%,废水COD降低43%,用碱量减少60%,胶质脱净率提高13%,洗涤耗水量减少48%,残胶率降低38%。

该项目技术已在麻纺行业多家企业得到广泛的推广应用,产品覆盖范围由原来的常规面料拓展到家纺家居、休闲装、时装、职业装领域,该技术极大提高了产品的档次与品质,受到了欧美、韩国、日本等国际一手买家的青睐。目前ZARA、H&M、UNIQLO、无印良品、宜家家居等诸多国际知名品牌采用华升苎麻面料。在职业装订制方面,“华升·自然家族”品牌已成为银行、海关、海事、法院、公安、税务、机场、移动、磁浮交通等行业及大型国有企业的职业装定点供应商,作为“中国麻纺织行业十大影响力品牌”,成为引领市场的风向标。

苎麻服装展示。

作为我国最早最大专业从事苎麻纺织品生产和出口的纺织企业,湖南华升集团有限公司已发展成为立足于纺织生产与贸易为主体,涵盖智能制造、现代制药装备、粉末冶金和先进高分子材料、投资、房地产等多领域集农、工、科、贸于一体的省属综合性大型国有外向型企业。国家科技奖的获得是我国苎麻行业历史上的最高荣誉,也是湖南华升自主创新最重要的无形资产,体现了华升集团坚持科技是第一生产力,把创新驱动作为发展企业的根本动力,积极转化科研成果,着力提升企业效益的理念。

色织产业化数字化关键技术示范作用显著

08

项目名称:

色织产业化数字化关键技术

完成单位:

鲁泰纺织股份有限公司、香港理工大学、东华大学、浙江大学

综合指数:

4.48%

我国是全球重要的色织面料生产基地,也是色彩消费和应用的主要市场。在全球市场化竞争环境下,色织面料生产企业要增强自身的快速反应与色彩的控制能力,满足小批量、多花色、快交期的市场需求,降低面料纹理色彩开发生产成本和时间成本。

“色织产业化数字化关键技术”项目针对色织领域精准测配色、面料结构的CAD高仿真、面料与颜色的影像化及影像检索、数字化色织面料云平台及跨区域在线传输等技术进行了系统的研究与攻关,将多项跨界技术与企业应用需求进行融合创新。

项目研究了纱线和面料的精准测色技术,提出了测色系统精准测色条件;创新研发了高精度多光谱成像颜色测量系统,突破了颜色测量时样品的数量限制,实现了微量样品的精准测色;自主研发了电子色卡系统并开发色纱全信息数据库,实现了色纱颜色的配方智能检索配对和精准配色功能;构建了智能、高效、精准的测配色系统。

项目突破了面料颜色与纹理结构综合外观效应的高仿真技术,研究了色织面料图像的硬件显示匹配技术和色度值调色规律,通过软硬件的纠偏设计与开发,实现了面料在屏幕和织物纸卡上的高仿真效果,确保了屏幕色、打印色及实物色的高度一致。

项目研究了纱线与面料非接触式影像采集技术,开发出影像化面料效果与实物颜色、纹理特征高度一致的影像采集系统;发明了彩色面料图像间的特征矩阵库匹配技术,根据相似度矩阵计算面料样品的匹配相似度,实现面料图像的智能检索。

项目构建了数字化色织面料研发和管理的云平台,实现了电子色卡等各类信息数据库、面料影像库与测配色功能、仿真功能、颜色花型的互联网传输功能的高度集成。

据了解,项目达到国际领先水平。纱线、面料样品测色一次成功率由40%提升到83%以上,纸卡织物转换一次成功率由46%提升到87%以上,样品开发周期由8.2天缩短到2天。并且,项目构建的行业通用颜色数字化模型,适应色织领域个性化定制的产品开发模式,对中国纺织行业数字化、智能化发展具有积极的示范作用。

色纱库。

针织鞋服大规模柔性快速云定制平台打造共赢生态系统

09

项目名称:

C2M针织鞋服大规模柔性云定制平台

完成单位:

宁波慈星股份有限公司

综合指数:

4.39%

近年来,在“中国制造2025”“互联网+”等战略指导下,宁波慈星股份有限公司在智能制造、机器人技术、工业互联网领域做了较多的研发投入及产业化应用的研发,尤其是基于工业4.0、机器人集成应用、智能制造装备端研发、数字化工厂的部分解决方案。其中,“C2M针织鞋服大规模柔性云定制平台”项目是宁波慈星股份有限公司在毛衫行业的一大标杆技术,项目成功研发了国内首例全成型织可穿的高端针织电脑横机,开启了智能针织装备新方向。

全成型织可穿电脑针织横机。

项目以全成型织可穿高端针织智能装备为核心,除了开发Android、IOS等APP程序系统、微信商城系统二次开发、云存储云安全设计以外,还将全成型织可穿智能横机、毛衫自动对目缝合系统等进行集成,实现机器换人,并辅以ERP、MES、APS、CAPP、PDM、EC、SCM、PLM等信息化系统。

通过数据采集、信息交互、在线交易、智能工艺,自动化生产等手段改造传统生产模式,将设计、生产、营销以及供应商等各大系统进行连接,整合终端销售商、设计师、智能代工厂、原料供应商、物流配送服务方、支付结算服务提供方等,实现全产业链的分工协同及众包设计、智能生产供应管理、可追溯订单交付、大规模个性化柔性定制的全流程服务,打造共赢共生、各取所需的针织毛衫行业全产业链C2M、C2B2C生态共赢系统。

全成型织可穿电脑横机一体成型技术可以同时完成整件衣服的编织,省去了昂贵、费时的后整理工序,在满足传统衣物编织功能的同时,实现3D织可穿、嵌纱以及嵌花组织结构的编织等。

项目以复合针&储纱针等创新应用技术、业内领先的橡胶罗拉、开放式机头及导纱器独立工作、直接纱线喂纱为设计思路,并增加了新的功能结构,如独立纱夹剪刀板的使用。通过研发3D编织增强可视化仿真智能制版系统,来降低制版准入门槛,可以使得更多人无障碍使用。通过研发专利罗拉系统,保证整幅编织,真正实现3D组织所见所得的编织工艺。此外,该项目还攻克高速编织成圈机构关键技术,解决了高速编织不稳定的问题。

高品质原液着色纤维实现高水平示范应用

10

项目名称:

高品质原液着色纤维开发及应用

完成单位:

中国纺织科学研究院有限公司等

综合指数:

4.30%

由中国纺织科学研究院有限公司牵头的国家重点研发计划项目“高品质原液着色纤维开发及应用”项目通过产业技术创新联盟方式进行协同技术攻关,建立了从色母粒、纤维、纱线、面料到终端产品完整的产业链、技术创新链,最终实现原液着色聚酯纤维、聚酰胺纤维大规模产业化制备及系列化产品开发与市场批量应用。新技术的开发有效促进了我国原液着色纤维产业技术的进步,新标准的制定有效规范了我国原液着色纤维产业的发展。

原液着色项目参与企业在展会上进行展示。

该项目阐明了聚酯与聚酰胺的色彩及稳定性、色牢度的影响因素与机理,色浆性质对聚酯连续聚合反应动力学的影响规律,高含量颜料/染料、功能粉体的熔体纺丝动力学及结构形态演化机理,原液着色聚酯、聚酰胺纤维的构效关系等重要科学问题;突破了高含量超细颜料/染料均匀分散和母粒规模化制备技术,色母粒及其与功能母粒在聚酯、聚酰胺熔体中高比例添加的强化分散、熔体自清洁技术和装备,色彩数字化表征和配色过程计算机仿真技术,纺织品整理等关键核心技术;开发出高品质原液着色纤维高效制备与高水平应用产业化技术,建立颜料/染料、色母粒、纤维一体化的品质和基础色检测方法及标准体系,纤维制备与应用技术规范和数据库,建成国际先进水平的工艺、装备与控制系统中试验证平台和产业化示范线,实现原液着色聚酯、聚酰胺纤维大规模制备和高水平示范应用。

项目开发了直纺短纤黑母粒、直纺长丝黑母粒等色母粒;开发出青、红、蓝、绿四种纤维产品;设计开发了机织面料50多款、针织面料26款及服装30多款;已录用和公开发表论文11篇;申请发明专利15项,实用新型专利5项;参与及制定标准5个。

原液着色产品色牢度高、生产流程短、节能环保,项目成员单位开发的原液着色产品一经推出即受到市场的广泛好评,市场快速增长,对纺织行业节能减排具有重要的推动作用。项目单位研发的特黑和特白原液着色纤维处于国内领先水平;项目单位成功开发并批量生产的抗菌黑色聚酰胺纤维DTY产品质量已趋稳定、色牢度高,并通过第三方权威抗菌性能测试,对常见的大肠杆菌、金黄色葡萄球菌,抑菌效果达到99%以上。此外,项目组还打通了原液着色纤维面料至服装全部加工流程,开发出多款有特色的高品质原液着色纤维面料,得到品牌客户的关注,已经到大量试单开发和小批量推广阶段,市场前景良好。项目实施阶段已产生经济效益6亿元,创利润4900多万元。