焙烧层状双氢氧化物阻锈剂对混凝土中钢筋的缓蚀效果研究

2018-07-31申世贵朱月圆耿健孙家瑛李鹏鹏

申世贵 ,朱月圆 ,耿健 ,孙家瑛 ,李鹏鹏

(1.上海大学 土木工程系,上海 200444;2.浙江大学宁波理工学院,浙江 宁波 315100)

0 引言

钢筋锈蚀是导致混凝土结构耐久性劣化的重要原因[1],而氯盐侵蚀是引起混凝土中钢筋锈蚀的重要因素之一。氯离子的原子半径小、活性大,具有很强的氧化膜穿透能力,当钢筋表面上游离的氯离子达到一定数量时,即使混凝土的钢筋在强碱的包裹下,氯离子也会溶解钢筋表面的钝化膜,使钢筋发生锈蚀。在我国东部沿海、西北盐碱以及北方除冰盐地区,使用阻锈材料已成为抑制混凝土结构内部钢筋锈蚀的重要措施[2]。

层状双金属氢氧化物(Layered Double Hydroxides,LDHs)又被称为水滑石插层材料[3],其通用的化学组成可以表示为:主体带正电的结构单元,An-为可稳定存在碱性溶液中的阴离子为层间结晶水。由于层状双金属氢氧化物具有较强的结构记忆效应和阴离子交换能力使得在催化、生物制药、污水处理及电子材料等领域显示出良好的应用前景[4]。

目前,双层金属氧化物对金属缓蚀作用的研究大多是基于非建材用的合金开展的,甚少有基于钢筋混凝土复合材料进行的[5-13]。毫无疑问,混凝土中的钢筋与合金相比存在着较大的差异,且也更为复杂。本文以层状双金属氢氧化物为阻锈剂的主要材料,复合其它材料,制备新型焙烧层状双氢氧化物阻锈剂(ZY)。通过硬化砂浆快速试验方法对自制阻锈剂的阻锈性能进行评价,并与传统无机型阻锈剂NaNO2及市售阻锈剂K18的阻锈性能进行对比,初步确定了阻锈剂的适宜掺量和配方,进一步探讨了自制阻锈剂的缓蚀机理。

1 试验

1.1 原材料

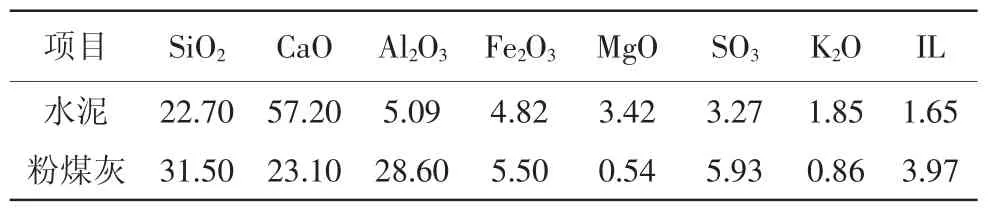

粉煤灰:Ⅱ级,宁波北仑电厂;水泥:P·O42.5,浙江建德三狮松涛有限公司;砂:标准砂,厦门艾思欧有限公司;镁铝水滑石(LDH):镁铝碳酸根型水滑石,北京爱丽汶森科技有限公司;阻锈剂K18、无机型阻锈剂NaNO2:市售;氯化钠:分析纯,浙江中星化工试剂有限公司;二甲基乙醇胺(DMEA)、二乙醇胺(DEA)、氢氧化钙:分析纯,天津市致远化学试剂有限公司生产;钢筋:HPB 235建筑用钢筋,直径10 mm,长150 mm;水:去离子水。水泥与粉煤灰的化学成分如表1所示。

表1 水泥与粉煤灰的化学成分 %

1.2 CLDH的制备

将镁铝水滑石(LDH)放入高温硅钼炉中于500℃焙烧,升温速率为4℃/min,恒温5 h,然后冷却30 min后取出,再冷却至室温,破碎、粉磨,过250目筛后密封保存使用(记为CLDH)。

1.3 阻锈剂ZY的制备

阻锈剂ZY由固体粉末与混合液体复配制成,其中固体粉末由水泥、粉煤灰和镁铝水滑石的焙烧物组成;混合液体由二甲基乙醇胺(DMEA)、二乙醇胺(DEA)和饱和氢氧化钙水溶液组成。ZY的配方如表2所示。

表2 钢筋阻锈剂ZY的配方

1.4 试样制备

参照SL 352—2006《水运工程混凝土实验规程》,取建筑用HPB 235钢筋经切割加工后用400目、500目、800目SiC砂纸打磨,制成直径10 mm,长度150 mm,表面粗糙度Ra最大允许值为1.6 μm的试件,使用乙醇浸擦除去油脂,经检查无锈痕后放入干燥器中备用,每组3根。

将钢筋用铁丝绑好,在钢筋的一端焊上长130~150 mm的导线,使其固定于模具中间。按水灰比为0.5,灰砂比为1∶3拌制砂浆。阻锈剂按胶凝材料质量内掺,根据GB/T50082—2009《普通混凝土长期性能和耐久性能试验方法》进行试件制作,试件尺寸为40 mm×40 mm×160 mm(钢筋保护层厚度为15 mm),试件成型后,移入标准养护室[RH≥90%,(20±3)℃]养护,24 h后脱模,继续标准养护2 d,取出试件,并在试件两端浸涂环氧树脂绝缘,使试件中间暴露长度为80 mm。

1.5 电化学测试

电化学测试在PS-268BD电化学工作站完成。将处理好的硬化砂浆电极置于饱和氢氧化钙溶液中,浸泡数小时,直至浸透试件。取其中1个浸泡后的砂浆电极移入盛有饱和氢氧化钙溶液的器皿内,使钢筋砂浆电极完全浸入溶液,以它作为阳极,以不锈钢片作为阴极电极,饱和甘汞作为参比电极,然后在电化学工作站上连接好电路。未通外加电流前,先读出阳极(埋有钢筋的砂浆电极)的自然电位mV,接通外加电流,并按电流密度0.05 A/cm2(即50 μA/cm2)调整μA表至需要值。同时,开始计算时间,依次按 0、2、4、6、8、10、15、20、25、30 min,分别记录埋有钢筋的砂浆电极阳极极化电位值。每组取3个埋有钢筋的硬化砂浆电极极化电位的平均值作为测试结果,以阳极极化电位为纵坐标、时间为横坐标,绘制阳极极化电位-时间曲线,根据电位与时间曲线判断砂浆中的水泥、外加剂等对钢筋锈蚀的影响。

2 结果与讨论

2.1 层状双氢氧化物的XRD分析

采用德国布鲁克公司(Bruker AXS)生产的D8 Advance型XRD衍射仪,对未焙烧的镁铝水滑石(LDH)、焙烧后的镁铝水滑石(CLDH)进行XRD分析,结果见图1、图2。

图1 焙烧前层状双氢氧化物LDH的XRD图谱

图2 焙烧后层状双氢氧化物CLDH的XRD图谱

由图1、图2可见,Mg-Al LDH的吸收峰强度大,结晶程度较高,具有层状双氢氧化物材料的典型特征峰;LDH经500℃高温煅烧后,水滑石层状结构发生很大改变,失去了材料典型的特征衍射峰,出现了尖晶石类物质,表明经煅烧处理后产物CLDH的结晶度明显降低。

2.2 掺3%NaCl砂浆中阻锈剂对钢筋的影响

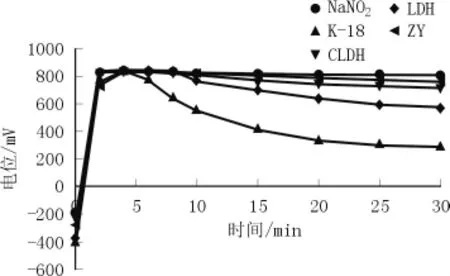

为了缩短试验时间,同时获得更加明显的试验结果,本文采用内掺3%NaCl来进行试验,模拟钢筋浸泡于海水情况下的腐蚀环境,根据该试验结果来对阻锈剂的阻锈效果进行评价,优选出阻锈效果较好的阻锈剂,并确定阻锈剂的适宜掺量。砂浆试块中掺加了3%的NaCl,阻锈剂的掺量分别为水泥质量2%、3%、4%,每组掺量成型砂浆试件各3块,用硬化砂浆法测试极化电位值,以3个试件的算术平均值作为测试结果,见图 3~图 6。

图3 掺3%NaCl空白试样的钢筋极化电位与时间曲线

图4 掺2%不同阻锈剂试样的钢筋极化电位与时间曲线

图5 掺3%不同阻锈剂试样的钢筋极化电位与时间曲线

图6 掺4%不同阻锈剂试样的钢筋极化电位与时间曲线

由图3可见,在内掺3%NaCl的情况下,空白试样钢筋的阳极电位迅速正移,在0~2 mim内达到析氧值,4 min后,钢筋电位值明显下降,30 min后钢筋电位值在0 mV以下,说明钢筋的钝化膜遭到破坏。

由图4~图6可见:

(1)市售K18阻锈剂掺量为2%、3%、4%时,钢筋电位在0~4 min内达到析氧值,6 min后,钢筋电位值明显下降,说明钢筋钝化膜部分破坏,说明市售的K18阻锈剂阻锈效果较差。当LDH掺量为为2%、3%、4%时,钢筋电位在0~4 min内达到析氧值,8 min后,钢筋电位值明显下降,说明钢筋钝化膜部分破坏,尽管不能达到钢筋阻锈效果,但是其好于市售阻锈剂K18。

(2)当CLDH掺量为2%和3%时,钢筋电位在0~4 min内达到析氧值,10 min后,钢筋电位值明显下降,说明钢筋钝化膜部分破坏;当掺量为4%时,钢筋电位值基本保持稳定,说明钢筋钝化膜良好。根据YBJ 231—1991《钢筋阻锈剂使用技术规程》的规定,极化曲线上升到最高点后保持稳定不再下降或者降幅不超过15%,即可认为钢筋处于钝化状态,所添加成分对混凝土有阻锈作用,当CLDH掺量为4%时,其阻锈效果能够符合YBJ 231—1991要求。

(3)NaNO2在掺量为2%时,钢筋的电位值在15 min后有明显的下降趋势,钢筋的钝化膜破坏;而在3%和4%掺量下,30 min内钢筋的电位值稳定,钢筋处于钝化状态。可见NaNO2在3%和4%掺量下阻锈效果都较好。

(4)当ZY掺量为2%、3%、4%时,钢筋电位在在0~4 min内达到析氧值,当掺量为2%时,在10 min后,钢筋电位值明显下降;当掺量为3%时,钢筋电位值在15 min后缓慢下降,说明钢筋钝化膜小部分破坏;当掺量为4%时,钢筋电位值基本保持稳定,说明钢筋钝化膜良好。当ZY掺量为3%、4%时,其阻锈效果能够符合YBJ 231—1991要求。

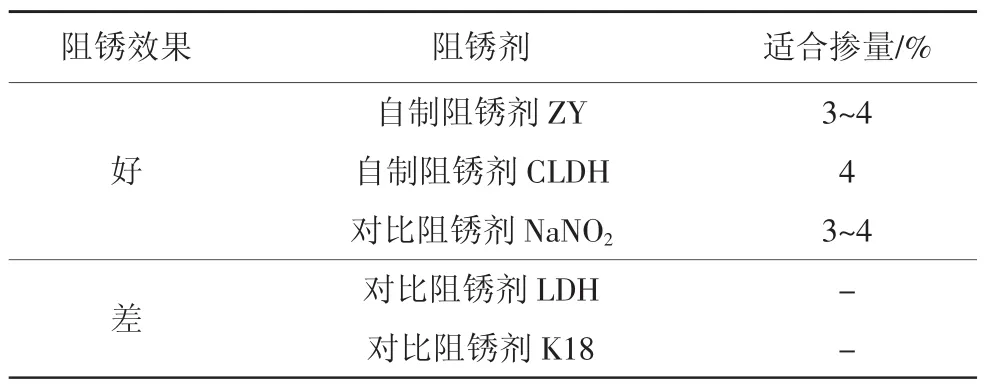

根据以上分析,可以得到硬化砂浆法下钢筋阻锈剂的评价结果,如表3所示。

表3 阻锈剂的评价结果

3 阻锈剂缓蚀机理探讨

3.1 Friedel盐

氯离子一般以2种形式存在于混凝土内部:一种是混凝土孔隙中可以自由移动的游离态氯离子(自由氯离子);另一种是被水泥矿物成分中的C3A及其水化产物结合的氯离子(固化态氯离子),而固化态氯离子也以2种形式存在于混凝土内部:化学结合形成 Friedel盐(C3A·CaCl2·10H2O)和 C-S-H 凝胶物理吸附,一般认为固化态氯离子在混凝土内部是无法自由移动的,只有存在于混凝土孔溶液中的游离态氯离子才会导致钢筋锈蚀。

Ben-Yair[14]研究发现水泥基材料在内掺NaCl的情况下,NaCl会首先与孔隙液中的Ca(OH)2反应生成CaCl2,然后生成的产物CaCl2与硅酸盐水泥中的C3A反应生成Friedel盐。整个反应过程,可用如下化学方程式表示:

由上述的Friedel盐生成反应式可知,铝酸盐和铁铝酸盐的含量决定氯离子的化学结合能力,铝酸盐和铁铝酸盐含量越多,则生成的Friedel盐越多,化学固结氯离子也就越多。阻锈剂中含有粉煤灰这种辅助材料,由于粉煤灰的CaO和Al2O3含量较高,水泥水化产生的Ca(OH)2作为碱性激发剂能够促使粉煤灰的水化,生成较多的C-S-H凝胶及C-A-H等水化产物,其中,C-A-H可以和氯离子反应生成 Friedel盐,提高化学固化量;尽管粉煤灰会在水化过程发生二次活化效应,消耗Ca(OH)2,使得孔隙溶液的碱度降低,不利于Friedel盐的稳定,但是由于阻锈剂掺有23.68%的饱和Ca(OH)2溶液,从而可以补偿粉煤灰消耗的Ca(OH)2,维持Friedel盐的稳定。

3.2 C-S-H 凝胶吸附

C-S-H凝胶对氯离子的物理吸附通常利用双电层理论解释:Cl-的原子半径小,很容易进入C-S-H凝胶表面,在电荷库伦引力的作用下,与带有正电的水泥水化产物发生吸附,以平衡电荷。Laresn C K[15]研究表明:双电层中的离子吸附能力主要取决于C-S-H凝胶的表面积、紧密层和扩散层之间的电势。同时发现孔隙溶液中Ca2+的浓度决定扩散层之间的电势,从而影响氯离子的物理吸附。

阻锈剂中掺有23.68%的饱和Ca(OH)2溶液,阻锈剂内掺入水泥基材料后孔隙溶液中Ca2+的浓度得到有效提高,提高了C-S-H凝胶的物理吸附能力。

3.3 Mg-Al CLDH结构重组特性

Mg-Al CLDH在混凝土中对钢筋的缓蚀机理是基于LDH焙烧产物的结构重组特性。焙烧物Mg-Al CLDH为典型的复合金属氧化物,其分子式为结构重组后恢复层状结构,重组反应过程,可用如下化学方程式表示:

从重组反应方程式可知,Mg-Al CLDH对氯离子的固结不同于Friedel盐化学吸附和C-S-H凝胶物理吸附,Mg-Al CLDH在吸附氯离子的同时还释放了同等量的氢氧根,起到对钢筋缓蚀的双重保护作用。焙烧物CLDH具有较多的活性中心,可吸附较多的阴离子,所以在同等掺量下CLDH的阻锈效果强于LDH,这与Yoon等[16]定量分析Mg-Al CLDH、Mg-Al LDH和Friedel盐固结氯离子的结论一致。

然而在同等掺量下,自制阻锈剂的阻锈效果要强于CLDH,究其原因是CLDH具有较多的活性中心,可吸附较多的阴离子和水分,当内掺入混凝土中,水泥砂浆的流动性大大降低,不利于CLDH在混凝土中的流动。不同的是自制阻锈剂中含有粉煤灰,粉煤灰可在混凝土中起到滚珠轴承的作用,降低CLDH材料在混凝土中的移动阻力,提高阻锈效果。

4 结论

(1)掺加3%NaCl的硬化砂浆法试验结果表明:短期阻锈效果,自制阻锈剂ZY具有较好的阻锈效果,其适宜掺量为3%,从长期阻锈效果来看,掺3%NaNO2的阻锈效果不如掺3%阻锈剂ZY;CLDH的阻锈效果要好于LDH。

(2)自制阻锈剂中的粉煤灰可在混凝土中起到滚珠轴承的作用,降低CLDH在混凝土中的移动阻力,提高阻锈效果。

(3)根据阻锈剂在同等掺量下,不同极化电位情况可以推断:Mg-Al CLDH、Mg-Al LDH和Friedel盐吸附氯离子的能力依次降低。

(4)自制阻锈剂充分利用CLDH材料固结氯离子特性和粉煤灰滚珠轴承作用的叠加效应,这一发现可为实际工程设计提供借鉴。