改性硫氧镁水泥性能研究

2018-07-31陈方宇吴成友

陈方宇,吴成友

(青海大学 土木工程学院,青海 西宁 810016)

0 前言

硫氧镁水泥是一种由活性氧化镁和硫酸镁混合制得的气硬性镁制胶凝材料[1]。硫氧镁水泥具有轻质、耐火性能良好等特点,可用于生产轻质保温板及耐火材料。然而,由于硫氧镁水泥强度低、耐水性较差、易开裂、易吸潮反卤[1-4]等的特点使其在土木工程中的大规模应用受到限制。

硫氧镁水泥的强度主要取决于其水化产物组成。Dmediuk等[5]的研究表明,在30~120℃下MgO-MgSO4-H2O三元体系会生成 4 种不同物相,分别为 5Mg(OH)2·MgSO4·3H2O(5·1·3相),3Mg(OH)2·MgSO4·8H2O(3·1·8 相),Mg(OH)2·2MgSO4·3H2O(1·2·3 相),Mg(OH)2·MgSO4·5H2O(1·1·5 相)。邓德华[6]采用S型添加剂对硫氧镁水泥进行了改性研究,改性后硫氧镁水泥的力学性能显著提升,并且生成了一种新型物相。吴成友等[7-8]采用了有机酸作为外加剂对硫氧镁水泥进行了改性研究,改性硫氧镁水泥生成一种新的物相5Mg(OH)2·MgSO4·7H2O(5·1·7相),并且力学性能以及耐水性能有了显著的提高。

本文研究了HM型外加剂改性硫氧镁水泥的力学性能、凝结时间、耐水性能,并且通过SEM、XRD分析其水化产物物相组成以及微观结构,对硫氧镁水泥在实际应用中的推广有着重要的意义。

1 实验

1.1 原材料

轻烧氧化镁粉:产自辽宁海城,水合法[9]测得其活性氧化镁含量为56%,主要成分见表1;七水硫酸镁:粉末状晶体,工业级;HM型外加剂:青岛乐高产;CA有机酸:分析纯,北京化工厂生产;标准砂:厦门艾思欧标准砂有限公司。

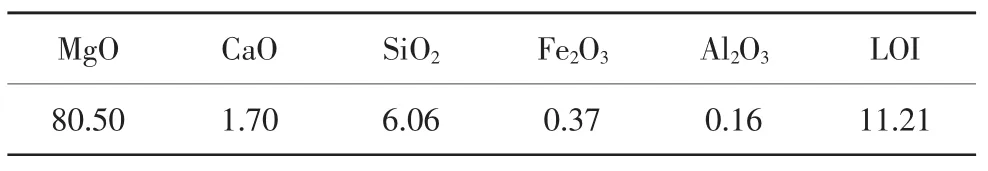

表1 轻烧氧化镁粉的主要化学成分 %

1.2 硫氧镁水泥的制备

将轻烧氧化镁粉与七水硫酸镁按照摩尔比(α-MgO∶MgSO4)为8进行混合,使用行星球磨机球磨3 min(细度达到D90<74 μm),然后分别加入0、0.5%、1.0%、1.5%、2.0%、2.5%的HM型外加剂或0.5%CA有机酸进行混合,按照水灰比(W/C)为0.51加水搅拌,将拌合后的水泥浆体注入20 mm×20 mm×20 mm模具,养护1 d后拆模。

1.3 实验方法

改性硫氧镁水泥的抗压强度根据GB 175—2007《通用硅酸盐水泥》进行测试;凝结时间根据GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性》进行测试;水泥放热速率参照GB/T 12959—2008《水泥水化热测试方法》中的直接法进行测试。空气中养护28 d后的水泥试件放入密封玻璃瓶中泡水一段时间后进行抗压强度测试,并计算软化系数,以此判断其耐水性能。

对养护28 d的硫氧镁水泥试件采用X射线衍射仪(X'PROPert)进行物相分析,并使用扫描电子显微镜(JSM-5610LV)在断裂面上观察其微观结构。

2 结果与讨论

2.1 外加剂掺量对硫氧镁水泥抗压强度的影响

有研究指出[8],5·1·7相是改性硫氧镁水泥的强度相,其含量是决定强度的重要因素。分别掺0、0.5%、1.0%、1.5%、2.0%、2.5%的HM型外加剂,并与掺0.5%CA有机酸试件进行对比,外加剂掺量对改性硫氧镁水泥抗压强度的影响见图1,养护28 d后不同外加剂掺量硫氧镁水泥的XRD图谱与SEM照片分别见图2、图3。

图1 不同外加剂掺量对硫氧镁水泥抗压强度的影响

由图1可见,随着HM型外加剂掺量的增加,改性硫氧镁水泥的抗压强度呈现先提高后降低的趋势,当HM型外加剂掺量为2.0%时抗压强度最高,28 d抗压强度达到70 MPa,相比HM型外加剂掺量为0、1.5%、2.5%的分别提高了180.0%、27.3%以及16.7%。另外,当HM型外加剂掺量为2.0%时,其7 d抗压强度已超过掺0.5%CA有机酸的改性硫氧镁水泥,并且1 d、28 d抗压强度也基本相当。

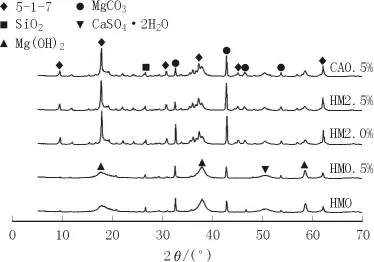

图2 不同外加剂掺量硫氧镁水泥的XRD图谱

从图2可以看出,掺HM型外加剂的改性硫氧镁水泥主要水化产物为针杆状5·1·7相晶体,与掺CA有机酸的改性硫氧镁水泥主要水化产物一致。随着HM型外加剂掺量的增加,Mg(OH)2的衍射峰不断减小,而 5·1·7 相的衍射峰不断增大,故其抗压强度不断提高。掺2.0%HM型外加剂所生成的5·1·7相的衍射峰高度与掺0.5%CA有机酸时改性硫氧镁水泥的5·1·7相衍射峰高度基本相同,因此其抗压强度相近。

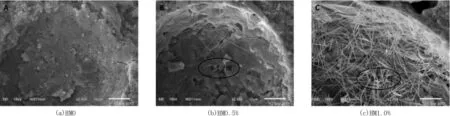

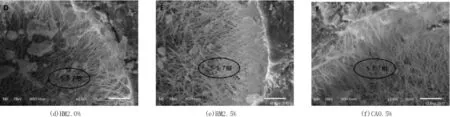

图3 不同外加剂掺量硫氧镁水泥SEM照片

由图3可见,随着HM型外加剂掺量的增加,针杆状5·1·7相晶体含量逐渐增多,当HM型外加剂掺量为0.5%时[见图 3(b)],其针杆状 5·1·7 相晶体数量极少,因此其抗压强度与HM型外加剂掺量为0时相差不大;当HM型外加剂掺量为 2.0%时[见图 3(d)],其针杆状 5·1·7 相晶体比较密集,因此其抗压强度较高。因而,在制备改性硫氧镁水泥时,建议HM型外加剂的掺量为2.0%,可以制备出抗压强度较高的硫氧镁水泥。

2.2 外加剂掺量对硫氧镁水泥水化热放热速率及凝结时间的影响(见图4)

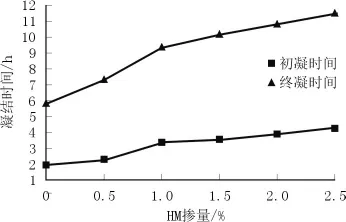

图4 外加剂掺量对硫氧镁水泥凝结时间的影响

由图4可见,随着HM型外加剂掺量的增加,硫氧镁水泥的凝结时间逐渐延长。当HM型外加剂掺量为1.0%时,硫氧镁水泥的初、终凝时间分别为3.17、9.17 h,而当HM型外加剂掺量为2.0%时,初、终凝时间为3.33、10.50 h,分别延长了5.0%与14.5%。HM型外加剂在水泥的水化过程中有一定的缓凝作用,主要是由于在加入HM型外加剂后会在水泥表面形成一层有机镁络合层,阻碍了水分与镁水化接触,延缓了硫氧镁水泥水化反应的进行,从而延长了凝结时间,与掺加CA有机酸的改性硫氧镁水泥一致[10]。

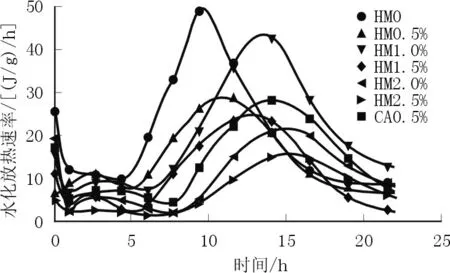

水化放热速率能够直观反应水泥的水化进程,图5为不同外加剂掺量改性硫氧镁水泥的水化放热速率。

图5 不同外加剂掺量改性硫氧镁水泥的水化放热速率

由图5可见,改性后硫氧镁水泥的诱导期持续时间逐渐延长,加速期延缓,放热速率降低。当HM型外加剂掺量为0时,诱导期持续时间约为3.0 h,而当HM型外加剂掺量为2.0%时,其诱导期持续时间约为6.3 h,延长了110%,因此,其凝结时间也随着HM型外加剂掺量的增加而逐渐延长。

2.3 外加剂掺量对硫氧镁水泥耐水性能的影响(见图6)

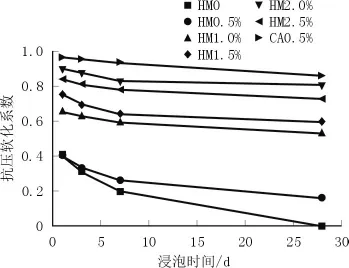

图6 不同外加剂掺量硫氧镁水泥的软化系数

由图6可以看出,在硫氧镁水泥中添加HM型外加剂与CA有机酸可以有效地改善其耐水性能。当HM型外加剂掺量为0.5%时,泡水1 d软化系数为0.4、泡水28 d软化系数为0.2;而当HM型外加剂掺量为2.0%时,泡水1 d软化系数为0.9、泡水28 d软化系数为0.8,耐水性能显著提高。有研究表明[8],改性硫氧镁水泥中密实程度较高,且孔空洞中存在针杆状5·1·7相,随着水化过程中针杆状5·1·7相的不断生成使得泡水后水泥浆体中的毛细孔较少,因此提高了硫氧镁水泥的耐水性能。

3 结 论

(1)HM型外加剂可以有效提高硫氧镁水泥的抗压强度,并且在HM型外加剂掺量为2.0%时抗压强度提高效果最显著,28 d抗压强度达到70 MPa。

(2)随着HM型外加剂掺量的增加,改性硫氧镁水泥的水化诱导期延长,加速期滞后,延长其凝结时间,延缓其水化反应的进程。当HM型外加剂掺量为2.0%时,改性硫氧镁水泥的初、终凝时间分别延长至3.33、10.50 h,诱导期持续时间约为6.3 h。

(3)HM型外加剂可以显著提高硫氧镁水泥的耐水性能,当其掺量为2.0%时,泡水1 d软化系数为0.9、泡水28 d软化系数为0.8,耐水性能较好。