3D打印水泥基材料性能评价方法研究

2018-07-31林家超吴雄杨文赵日煦

林家超,吴雄,杨文,赵日煦

(中建商品混凝土有限公司 国家企业技术中心,湖北 武汉 430000)

0 引言

3D打印被誉为是“第三次工业革命”的技术代表,如今正被运用到高端制造、工业设计、航空航天、医疗、艺术设计、建筑、教育等诸多领域中。与传统制造技术相比,3D打印技术是依托3D数据模型,通过电脑控制将材料以逐层叠加的方式进行立体构造物的建造,因其无需在制造过程中去除大量的材料,也不必通过复杂的锻造工艺就可以得到最终产品,所以又称作增材制造技术[1-4]。

类似于打印机的喷墨打印过程,油墨的性能是实现打印不可或缺的基础,而3D打印的“油墨”是3D打印技术发展的重要物质基础,在某种程度上也决定着3D打印能否有更广泛的应用。目前相对成熟的3D打印基础材料为高分子材料(光敏树脂、可分解塑料粉末)、金属粉末、陶瓷粉末、复合粉末等[5]。而将水泥基材料作为3D打印“油墨”,是3D打印技术的有益拓展,是混凝土发展史上的重大转折,更是绿色建筑领域的重大革新。但是由于水泥基材料(混凝土)本身独特的流变性能、自凝结性能又给3D打印技术带来了设备匹配性不佳、建造工艺不完善,打印精度欠佳等问题,阻碍了3D打印技术在建筑领域的发展。

相较于传统建造模式下混凝土材料的高性能化发展,建筑3D打印混凝土的性能设计要求却并不趋同,而如何系统地设计及评价混凝土的3D打印性能便显得十分重要。然而目前还没有相应的国家标准或行业标准,也缺乏针对建筑材料建造性能的测试及评价方法,这极大地制约了3D打印技术在建筑领域的应用及发展。因此,如何设计及评价混凝土打印性能,是突破建筑3D打印技术瓶颈的重点。

1 现有测试方法分析

为较好地模拟3D打印过程中混凝土材料挤出施工条件,测试材料的挤出性能、可建造性,分析建筑3D打印材料的性能,现就目前测试评价方法进行适用性分析。

1.1 流动性测试

对于测试介质为含粗集料的混凝土材料,对流动度的测试一般皆基于坍落度筒,测试方法包含:坍落度、扩展度等。该测试方法简单易行,能够准确地评价混凝土的工作性能,但一般需要目测判断混凝土的粘聚性及匀质性。对于测试介质为只含细集料的砂浆材料,一般采用砂浆流动度测试,根据跳桌振动后砂浆的摊铺直径来评价砂浆的性能。该测试方法根据振动条件下浆体的触变性不同,可量化反映砂浆的工作性能。

3D打印混凝土材料性能偏向于低流态、高塑性,更接近塑性混凝土性能范围。坍落度筒测试可一定程度上反映材料的可建造特性,但并不能区分干硬性浆体或极高塑性的类牙膏流态浆体等极端性能。而砂浆流动度测试,其测试过程能较好地还原3D打印施工后的成型,取下锥形试模的浆体状态及摊铺的形变大小可一定程度反映材料打印性能,但振动过程针对的是已堆积成型的材料,且振动过于极限,量化指标无法匹配3D打印。同时,以上的2种测试都无法评价材料的打印多图层的堆积能力及形变大小。

1.2 流动速度测试

流动速度测试的主要原理是利用新拌浆体受自重作用从上至下全部流出,采用流出时间评价材料性能,例如:Orimet流速仪试验、倒坍落度筒试验、V型漏斗等。此类检测方法主要反应的是混凝土的塑性粘度。该类检测方法可直观模拟3D打印材料在管道的输送性能(挤出性),但对挤出后材料的可建造性及层间衔接性能无法考量。同时也存在一些局限:由于它的竖管直径取决于测定拌合物中集料的最大粒径,而且与其下端连接的插口还呈缩径(以便对拌合物产生剪切力)。当拌合物有超径集料存在时,容易堵管造成较大测试误差。

1.3 流变性能测试

一般认为[6-7],混凝土拌合物可以视为一种粘、弹、塑性材料,其流变性质可用Bingham模型的流变参数来描述。混凝土流变仪通过测试混凝土的流变性参数屈服应力(τ0)和塑性粘度(μ)能定量描述混凝土的工作性能,且物理意义明确。理论上,3D打印材料应该具有较高的塑性粘度及较低的极限剪切应力,该方法可以通过合适的参数区间来评价材料的打印性能。但实际上,该方法存在操作繁琐,量化指标的影响因素过多的弊端[8]。加之其无法模拟材料层叠工艺下的性能状态,并不完全适用于3D打印材料性能的表征。

1.4 3D打印砂浆工作性测试

我国专利《3D打印建筑砂浆工作性测试装置及应用》[9]发明了一种可以表征不同打印砂浆工作性能的方法,利用专利描述设备通过挤压注射筒内的砂浆,测试挤出时间,量化砂浆的工作性能。该方法类似于流动测试方法,主要是可模拟一定压力材料的挤出性能变化趋势,但仍存在对挤出后材料的堆积及塑造性能无法考量的问题。

1.5 可挤出性能测试

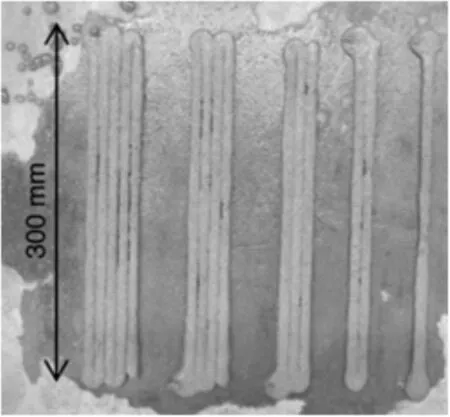

Le T T等[10]建立了一套评价标准对挤出性进行测试评价。具体方法是使用打印机打印5组丝状混凝土试样,丝状试样长度均为300 mm,混凝土丝数由1条逐渐增至5条,在5组试样打印完毕后由打印试样的均匀连续性来定性判断该组混凝土配合比的挤出性能是否合格,见图1。该方法依托的是实际建筑用3D打印设备,毫无疑问该方法能准确衡量材料的工作性及可挤出性,但测试方法需动用打印设备进行实际建造,并不适合在实验室对材料性能进行试验性评价。

图1 可挤出性评价测试

综上所述,常见的混凝土性能测试方法,诸如流动性测试、流动速度测试及流变性能测试等都不足以表征建筑3D材料的打印性能,而现有的针对性测试方法因表征参数较少或测试方法过于繁琐,无法试验性评价混凝土材料的打印性能,特别是对在层叠工艺下材料的3D打印性能的测试及评价。

2 3D打印性能测试方法及装置

基于3D打印混凝土材料性能设计要求,并结合现有测试手段的利弊,为分析在3D打印层叠工艺下混凝土材料的打印性能的优劣,现提供了一种针对混凝土材料性能的测试方法及装置。

(1)装置设计原理

模拟3D打印施工中多层材料连续挤出时逐层堆积的建造过程,利用等量组分的浆体通过相同挤出口的流出速度评价浆体工作性能;根据两侧材料堆叠后成型的高度、扩展度及状态,测试浆体的堆积性能及单层形变程度,综合分析建筑材料的3D打印性能。

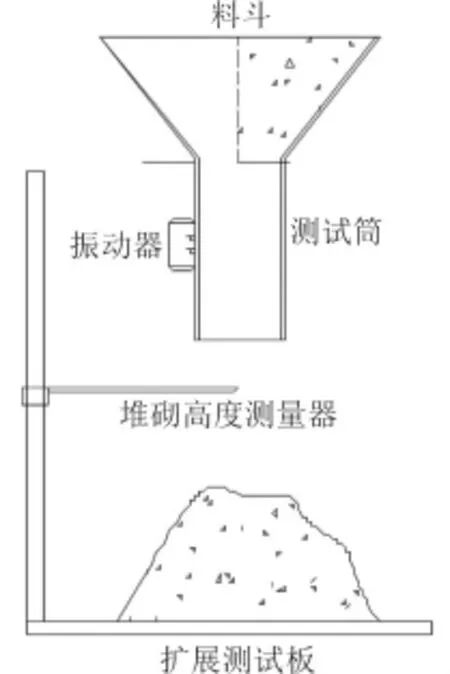

(2)测试装置

装置包括测试筒、堆砌高度测量器和扩展测试板,测试筒上部设有两侧料斗,测试筒下部设有出料管,并附有振动器;出料管顶端有2个沿料斗切面的滑动开关。单侧料斗打开后,浆体通过振动后,扩展测试板水平置于测试筒下方,堆砌高度测量器垂直立于扩展测试板上,测量指针垂直于堆砌高度测量器,见图2。

图2 可建造评价装置

(3)试验过程

打开第1料斗的滑动开关及振动器,采用秒表纪录材料流空时间t1,并测试扩展度S1及堆砌高度H1;打开第2料斗的滑动开关及振动器,采用秒表纪录材料流空时间t2,并测试扩展度S2及堆砌高度H2。通过式(1)计算该材料的3D打印性能J3D:

3 3D打印性能评价指标研究

基于上文提供的3D打印性能测试评价方法,试验通过对比传统检测方法及实际3D打印效果,从量化性评价材料性能入手,探索材料的3D打印性能影响规律,同时,验证及分析3D打印性能测试评价方法可行性。

试验采用强度等级为C70的水泥基砂浆为基础配比:m(水泥)∶m(粉煤灰)∶m(硅灰)∶m(砂)∶m(水)=40∶9∶5∶74∶15。其中胶凝材料包括亚东P·O42.5水泥、阳逻Ⅰ级粉煤灰、朗天硅灰(SiO2含量92%),基本性能见表1;骨料选用细度模数为3.4的连续级配机制砂。

表1 胶凝材料的基本性能

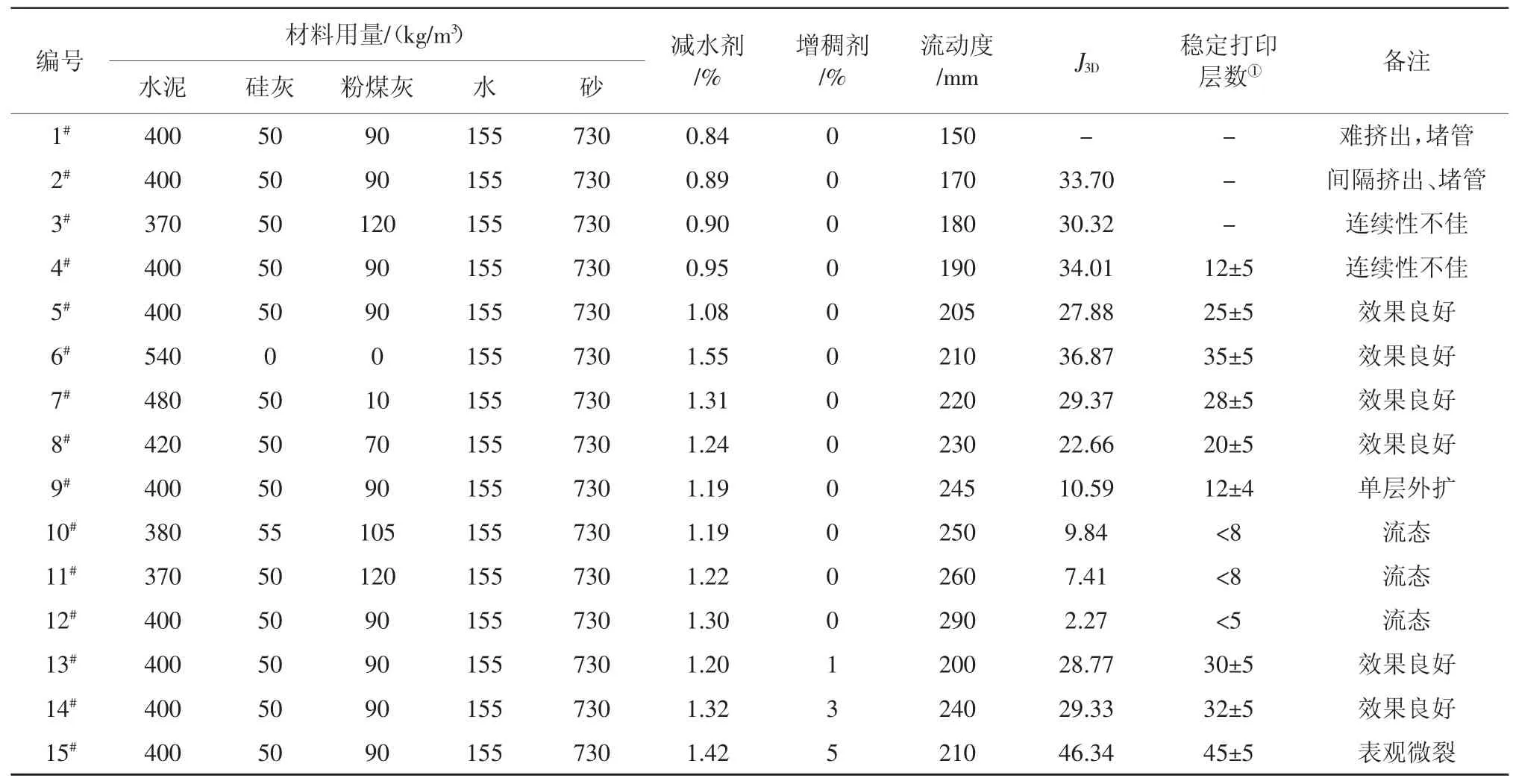

为排除凝结时间对打印性能的影响,在未掺加速凝组分情况下,通过调整配合比及外加剂组分配制砂浆流动度为150~290 mm的测试浆体,测试浆体3D打印性能差异及规律,结果见表2。其中,稳定打印层数是依托打印尺寸为2 m×2 m×2 m的3D打印设备(选用为螺杆泵挤出输出,使用32 mm的高压橡胶管及φ30 mm喷嘴)对试验浆体进行单层13 mm的封闭图形的逐层堆叠,形成结构致密、层间衔接良好的打印层数,因此,浆体稳定打印层数直接表征材料的3D打印效果。

表2 砂浆3D打印性能测试试验配比和结果

试验发现,在同配比组数中,随外加剂掺量的增加,浆体的流动度逐渐增大,材料的3D打印稳定层数总体呈先上升后下降的趋势。当打印浆体流动度小于190 mm,在实际打印中虽可形成较高的打印层数,却无法形成较高的打印质量,这是因为浆体呈干硬性,砂浆可挤出性差,对泵送设备造成较大负担,极易出现挤出困难及间断挤出现象,甚至堵管,如4#试验组虽能勉强挤出,但无法形成致密的稳定的打印层数[见图3(a)]。而当浆体流动度大于245 mm时,浆体拥有较高的可挤出性,不会出现打印不连续的现象,由于挤出后的浆体仍具有不错的流动性,在打印堆积过程中易产生较大形变量,致使其稳定打印层数均不超过12层[见图3(b)]。当浆体流动度介于205~240 mm时,材料都可以稳定完成20层的打印建造[见图3(c)],具有较好的3D打印性能,这说明流动度可在一定程度上限定材料3D打印性能区间。

图3 砂浆的3D打印效果

但需要指出的是,浆体的打印性能与流动性并无较强线性关系,见图4。在5#~8#试验组中,控制浆体流动度在(215±15)mm区间,随着水泥用量的降低,稳定打印层数也逐渐降低,最大打印层数差距达15层。其主要原因是水泥用量的增加,提高了浆体粘稠度,在相同流动性下,可有效减少打印过程中单层堆积形变量,从而提高稳定打印的层数。而在5#、13#、15#试验组中,流动度在(205±5)mm区间时,浆体稳定打印层数差距却达20层,其中15#试验组的稳定层数更是超过了40层(见图5),这也是由于浆体粘稠度差异造成的。随着浆体中增稠组分的提高,浆体的粘稠度有了较明显的改善,打印成型的稳定性更好,层间浆体结合也更为密实。由此可见,浆体的粘稠度对3D打印性能有较大的影响,制备打印浆体时,在保证一定流动性的前提下,应适当提高浆体粘聚性以获得较好的3D打印性能。

图4 流动度与稳定打印层数的相关性

图5 15#试验组的打印效果

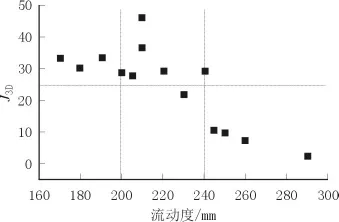

J3D与浆体流动度的相关性见图6。

图6 J3D与浆体流动度的相关性

由图6可知,当浆体具有较高流动性(流动度>245 mm)时,材料稳定打印层数低于20层,此时浆体的J3D值均低于11,3D打印效果不佳;当浆体流动度为220±20 mm时,稳定打印层数均大于20层,此时浆体的J3D值均高于22,3D打印效果较好;同时,对比添加增稠剂试验组发现,浆体黏度的增加有助于材料3D打印性能的提升,相应的在J3D参数变化趋势也有反映。因此,J3D测试结果同实际3D打印效果吻合度较高,J3D值越高,稳定打印层数越高。

J3D与材料3D打印性能的相关性见图7。

对图7进行分析发现,剔除试验机械工况无法连续挤出浆体的区域后,稳定打印层数同浆体J3D值的线性关系较强。综上分析,本试验提出的J3D性能指标能较好地量化材料的当砂浆J3D≥25,材料的3D打印性能处于较优性能区间。3D打印性能。结合砂浆的流动度,可认定当砂浆的J3D≥25,材料的3D打印性能处于较优性能区间。

图7 J3D与材料3D打印性能的相关性

4 结语

3D打印混凝土作为一种新型混凝土,其性能应满足可挤出性、可建造性及可控工作时间等要求。针对现有性能检测方法因表征参数较少或测试方法过于繁琐,无法试验性评价混凝土材料打印性能的问题,本文提出了一种新的3D打印性能评价测试方法,通过对比研究流动度150~290 mm的砂浆实际3D打印效果,可得到以下结论:

(1)浆体的流动度逐渐增大,材料的3D打印稳定层数总体呈先上升后下降的趋势;流动度在(220±20)mm时,砂浆具有较高的3D打印性能。

(2)浆体的打印性能与流动性并无强线性关系;相同流动度区间,砂浆的粘聚性越高,材料的3D打印稳定层数越高。

(3)J3D测试方法能较为量化的测试材料的3D打印性能,