聚甲醛纤维增强砂浆塑性抗开裂性能的研究

2018-07-31张丽辉周华新刘建忠阳知乾田扩展

张丽辉 ,周华新 ,刘建忠 ,阳知乾 ,田扩展

(1.高性能土木工程材料国家重点实验室,江苏 南京 210008;2.江苏苏博特新材料股份有限公司,江苏 南京 211103)

聚甲醛(POM)纤维具有高强高模、耐磨抗碱和长期使用稳定性等特征,且其分子结构中含有大量醚键,与无机材料的粘结强度高,是一种综合性能十分优异的高性能纤维,前景良好,可广泛用于水泥基材料增韧阻裂,其增强效果优于目前广泛使用的聚丙烯(PP)等纤维[1-5]。刘露等[1,6]和侯帅等[7]的研究表明,POM纤维耐碱不耐酸,在一定粘度的分散液中,POM纤维相较PP纤维的分散性能更好,掺入POM和PP纤维后虽然降低了混凝土的抗压强度,但是却提高了其抗折强度、劈裂抗拉强度和塑性抗开裂性能。且当POM、PP纤维长度相同时,增强的混凝土达到相同抗折强度时需要耗用更多的PP纤维。此外,POM纤维对混凝土劈拉强度的提高作用较PP纤维要好,特别是低纤维掺量时较为明显。徐德根等[8]的研究表明,随着POM纤维长度的增加和纤维掺量的增大,C50混凝土的抗压强度有所降低,但后期抗压强度与基准混凝土相比下降幅度不大,且在混凝土配合比设计时可考虑掺入适量消泡剂,以消除由于纤维引气所导致的纤维混凝土抗压强度的降低。

目前,研究POM纤维对混凝土塑性抗开裂性能的影响方面尚属空白,而混凝土早期塑性抗开裂性能对混凝土结构的长期服役性能至关重要[9]。本文以PP纤维为对比样,系统研究POM、PP纤维长度与掺量对不同强度等级砂浆塑性抗开裂性能的影响,以初裂时间、开裂总面积和平均裂缝宽度作为砂浆塑性抗开裂性能的评价指标,并从POM、PP纤维在砂浆中的分散性能和纤维/砂浆基体界面性能出发揭示POM、PP纤维对砂浆塑性抗开裂性能影响的机理,以期为POM纤维在混凝土中的推广应用提供参考。

1 试验

1.1 原材料

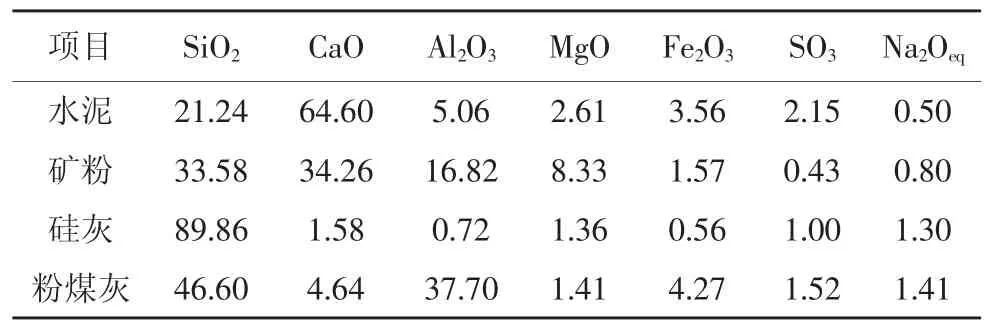

(1)水泥:P·Ⅱ52.5 水泥,密度 3.17 g/cm3,比表面积 388 m2/kg,初、终凝时间分别为 150、220 min,28 d 抗压强度 57.6 MPa,江南小野田水泥有限公司提供,主要化学成分见表1。

(2)矿粉:密度 2.84 g/cm3,比表面积 404 m2/kg,符合 S95级矿粉的要求,江南矿粉有限公司提供,主要化学成分见表1。

(3)硅灰:密度 2.09 g/cm3,比表面积 22 000 m2/kg,甘肃三远硅材料有限公司提供,主要化学成分见表1。

(4)粉煤灰:密度 2.33 g/cm3,比表面积 415 m2/kg,南京热电厂提供,主要化学成分见表1。

表1 水泥、矿粉、硅灰和粉煤灰的主要化学成分 %

(5)砂:天然河砂,细度模数2.6,表观密度2.64 g/cm3;

(6)水:自来水;

(7)聚羧酸高性能减水剂:江苏苏博特新材料股份有限公司生产,固含量40%,减水率约为40%;

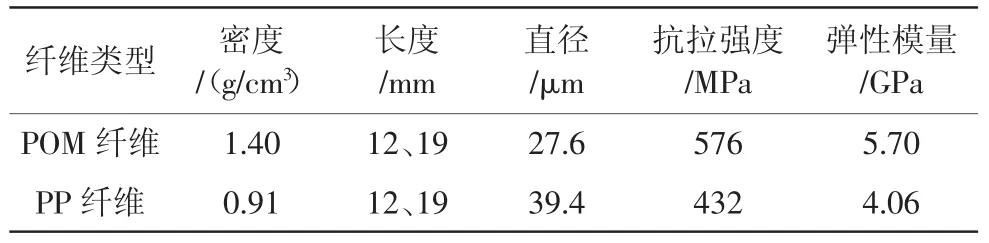

(8)POM纤维和PP纤维:均由江苏苏博特新材料股份有限公司提供,主要性能指标见表2。

表2 POM、PP纤维的物理力学性能指标

1.2 试验配比和制备

M30、M60基准砂浆的配合比见表3。先将干粉料(水泥、硅灰、矿粉)和砂倒入JJ-5型水泥胶砂搅拌机中干拌1 min,加入纤维后再搅拌1 min,最后加入水和减水剂再搅拌3 min,直至形成均匀浆体。待搅拌结束后,分2层浇筑40 mm×40 mm×160 mm的棱柱体试件,24 h后拆模,在温度(60±1)℃、相对湿度大于95%的蒸养箱中养护72 h。

表3 M30和M60基准砂浆的配合比 kg/m3

1.3 试验方法

参照文献[10],采用平板约束法研究POM、PP纤维对不同强度等级砂浆塑性抗开裂性能的影响。搅拌结束后先将砂浆立即装入模具中,然后将含砂浆的模具置于温度(34±1)℃、相对湿度(31±1)%的房间内。记录砂浆试样的初裂时间(从加水时间开始计),并采用佳能5D markⅡ相机及EF 100mm微距镜头获取成型6 h后砂浆试样的开裂图像,最后基于图像分析软件,获得样品的裂缝总面积和裂缝平均宽度,并结合所记录的初裂时间,对POM、PP纤维增强砂浆的塑性抗开裂性能进行定量评价。

根据荧光分析技术[11-13],采用体式荧光显微镜观察并获取样品(自60℃蒸养72 h后并冷却至室温的试件中取样)的荧光图片,再基于图像分析软件对所获得的荧光图片进行分析,采用纤维分散系数和纤维有效利用率2个指标对POM、PP纤维在砂浆中的分散性能进行定量评价。

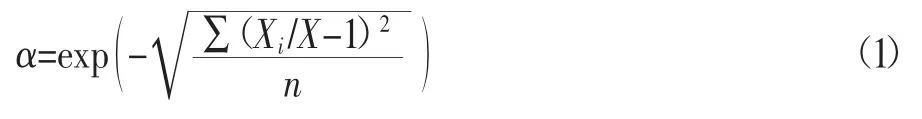

纤维分散系数 α[13]按式(1)计算:

式中:Xi——样品切割面上第i张图片里的纤维根数;

X——采集的所有荧光图像中纤维根数的平均值;

n——样品某切割面上所采集的二维荧光图片张数,本研究取60。

纤维有效利用率η按式(2)计算:

式中:A、T——分别为单位面积内纤维实际根数和理论根数。

T 按式(3)计算[14]:

式中:C——纤维取向系数,本研究取0.5;

Vf——纤维体积分数;

Af——单根纤维的截面积

采用短切单根纤维拔出试验[15]测试POM、PP纤维/水泥基体界面粘结性能,其中水泥基体配合比为:m(水泥)∶m(粉煤灰)∶m(水)=1∶1∶0.7。界面剪切强度按式(4)计算:

式中:τf——界面剪切强度,MPa;

Pm——最大力,N;

df——纤维直径,mm;

le——纤维埋入深度,本研究取5 mm。

2 试验结果与分析

POM、PP纤维长度和掺量对M30、M60砂浆塑性抗开裂性能的影响见表4。

表4 POM、PP纤维长度和掺量对M30、M60砂浆塑性抗开裂性能的影响

2.1 POM、PP纤维对不同强度等级砂浆塑性开裂初裂时间的影响

从表4可以看出:

(1)在M30和M60砂浆中掺入POM、PP纤维均能延迟砂浆的初裂时间。原因分析为:砂浆在塑性阶段,弹性模量很低,力学性能尤其是抗拉性能差,在试验所处低湿高温环境下,若砂浆表层毛细管失水收缩产生的拉应力大于其塑性抗拉强度,则表层将会出现开裂现象,一方面,POM、PP纤维掺入砂浆中,砂浆的塑性抗拉强度提高,且纤维掺量越大,塑性抗拉强度越高;另一方面,掺入纤维使得砂浆体系中的失水面积减小,进而减小了毛细管失水收缩应力。以上2个因素使得POM、PP纤维增强砂浆的初裂时间延长。

(2)当纤维种类、长度和掺量相同时,强度等级为M60的砂浆初裂时间比M30的砂浆初裂时间更短。如当POM纤维长度为 12 mm,掺量为 0、0.45、0.90、1.35 kg/m3时,M60 砂浆初裂时间比M30砂浆的初裂时间分别缩短了29.6%、22.5%、19.5%和17.3%。原因分析为:砂浆强度等级越高,水胶比越低,早期水化消耗的水量越多,可蒸发的自由水越少,使得毛细管凹液面收缩应力也相应加大,使得砂浆更容易开裂,进而缩短砂浆初裂时间。

(3)当砂浆强度等级、纤维掺量和长度相同时,POM纤维砂浆的初裂时间相较PP纤维砂浆的初裂时间越长。原因分析为:根据POM、PP纤维直径和密度,当纤维长度和掺量相同时,砂浆中POM纤维的根数约为PP纤维的1.3倍,且POM纤维分子链上有醚键,使POM纤维和砂浆基体间紧密的粘接在一起,达到更好地延迟开裂时间的作用。

(4)当砂浆强度等级、纤维种类和掺量相同时,纤维长度越长,砂浆的塑性开裂初裂时间越短。原因分析为:结合纤维本身物理力学性能指标,纤维种类和掺量相同时,砂浆中纤维的有效根数将减小,纤维平均间距增大,一定程度上降低了纤维的桥联作用。

(5)当纤维种类和长度相同时,M60砂浆要获得和M30砂浆相当的初裂时间,M60砂浆中纤维的掺量要高。如M60砂浆中掺入1.35 kg/m3、长度为12 mm的POM纤维的初裂时间(105min)和M30砂浆中掺入0.45kg/m3、长度为12mm的POM纤维的初裂时间(102 min)差不多。原因分析为:砂浆强度等级越高越容易发生开裂,纤维掺量越大越有利于提高砂浆的塑性抗拉强度和减少收缩应力,进而延长砂浆的初裂时间。

综上,当POM纤维长度为12 mm、掺量为1.35 kg/m3时,POM增强砂浆的初裂时间最长,相较基准1#和14#试样,在M30和M60中延迟率分别高达56.8%和84.2%。

2.2 POM、PP纤维对不同强度等级砂浆塑性开裂裂缝总面积的影响

从表4可以看出:

(1)砂浆强度等级、纤维种类、长度及掺量均对砂浆的塑性开裂裂缝总面积产生影响。当纤维种类、长度和掺量相同时,砂浆强度等级越高,塑性开裂裂缝总面积越大。原因分析为:砂浆强度等级越高越容易发生开裂。

(2)在不同强度等级砂浆中掺入POM、PP纤维均会减小砂浆塑性开裂的裂缝总面积,且当砂浆强度等级、纤维长度和掺量相同时,POM纤维比PP纤维更能有效提高砂浆的抗塑性开裂能力。原因分析为:一方面,结合POM和PP纤维的物理力学性能指标,基于纤维间距理论,在纤维长度和掺量相同时,在砂浆中的纤维有效根数越多,纤维间距越小,对砂浆的增韧阻裂效果就越明显,同时POM纤维的弹性模量和抗拉强度均大于PP纤维的,在搅拌过程中越不容易发生卷曲和成团,也更能有效发挥POM纤维的桥接阻裂作用;另一方面,POM纤维分子链上有醚键,与砂浆有良好的相容性,结合强度高,使POM纤维和砂浆基体更紧密的粘接在一起,达到更好的抗裂效果。

(3)当砂浆强度等级、纤维种类和掺量相同时,纤维长度越长,砂浆塑性开裂裂缝总面积略有增加,不过纤维掺量越大,由于纤维长度引起塑性开裂裂缝总面积增加的趋势越不显著。原因分析为:当纤维体积掺量为0.45 kg/m3时,纤维越短,砂浆中的有效纤维根数越多,抗开裂效果比长纤维显著,但是当体积掺量达到临界值时,短纤维失去了根数较多的优势,而长纤维由于较长,一方面,增大了纤维与砂浆基体间的界面粘结性能,促进了裂缝尖端处应力的有效传递,进而减少了应力集中,提高抗开裂能力,另一方面,由于合成纤维柔性大,纤维长度过长会使纤维互相缠绕团聚,影响纤维分散,降低纤维的抗开裂效果。

(4)当砂浆强度等级、纤维种类和长度相同时,随着纤维掺量越大,砂浆开裂总面积越小,但是随着纤维掺量增大,砂浆开裂总面积降低速率减小。以12 mm的POM纤维加入M30砂浆中为例,当纤维掺量为0.45、0.90、1.35 kg/m3时,相较未掺纤维的砂浆,裂缝总面积分别减小了32.9%、63.6%、71.6%。原因分析为:纤维掺量越大可能导致纤维在砂浆中分散性能的降低,在一定程度上降低纤维的有效利用率。

综上,当POM纤维长度为12 mm、掺量为1.35 kg/m3时,M30和M60的塑性开裂裂缝总面积最小,相较1#和14#基准试样,分别减小了71.6%和68.3%。

2.3 POM、PP纤维对不同强度等级砂浆塑性开裂裂缝平均宽度的影响

从表4可以看出:

(1)当纤维种类、掺量和长度相同时,高强度等级砂浆的塑性开裂裂缝平均宽度更大。以2#和15#试样为例,M60砂浆的裂缝宽度较M30砂浆的裂缝宽度增大了4.9%。

(2)当砂浆强度等级、纤维长度和掺量相同时,POM纤维增强砂浆的裂缝平均宽度比PP纤维增强砂浆的要小。以2#和8#试样为例,相较1#试样,POM、PP纤维增强砂浆的裂缝平均宽度分别减小了34.0%和27.0%。

(3)当砂浆强度等级、纤维种类和掺量相同时,纤维长度越长浆塑性开裂裂缝平均宽度越大。当砂浆强度等级为M30,相较1#试样,POM纤维掺量为0.45 kg/m3时,纤维长度为12、19 mm砂浆的塑性开裂裂缝平均宽度分别减小了34.0%和30.8%;纤维掺量为0.90 kg/m3时,纤维长度为12、19 mm砂浆的塑性开裂裂缝平均宽度分别减小了49.2%和46.5%;纤维掺量为1.35 kg/m3时,纤维长度为12、19 mm砂浆的塑性开裂裂缝平均宽度分别减小了69.7%和64.9%。

(4)当砂浆强度等级、纤维种类和长度相同时,M30和M60砂浆的裂缝平均宽度随着纤维的掺入而明显减小,且纤维掺量越大,砂浆的裂缝平均宽度越小。以2#~4#试样为例,当纤维掺量分别为0.45、0.90、1.35 kg/m3时,相较未掺纤维的1#试样,裂缝平均宽度分别减小了34.0%、49.2%、69.7%。

综上,当POM纤维长度为12 mm、掺量为1.35 kg/m3时,M30和M60的塑性开裂裂缝平均宽度最小,相较1#和14#基准试样,分别减小了69.7%和67.3%。

3 机理分析

在不同强度等级砂浆中掺入POM纤维对砂浆塑性抗开裂性能的提高效果优于掺PP纤维,本文从POM、PP纤维分散性能以及与砂浆基体界面剪切强度出发,揭示POM纤维提高砂浆抗塑性开裂能力的机理。

3.1 POM、PP纤维在砂浆中的分散性能

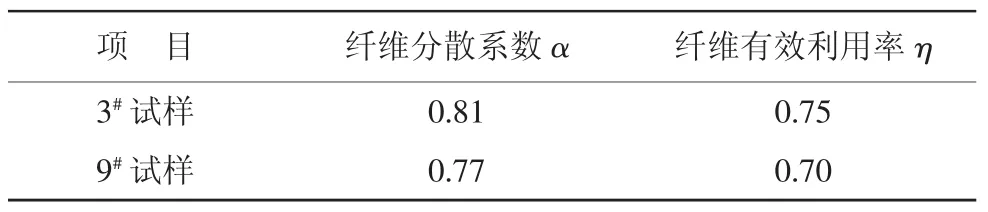

以表2中3#、9#试样为研究对象,通过荧光分析技术对比分析POM、PP纤维在M30砂浆中的分散性能,试验结果见表5。

表5 POM、PP纤维在M30砂浆中的分散性能

从表5可以看出,POM纤维比PP纤维在砂浆中的分散系数和有效利用率分别提高了5.2%和7.1%。POM纤维在砂浆中的分散性能优于PP纤维在砂浆中的分散性能,更能有效降低砂浆体系中的塑性沉降和减小毛细管负压,进而使得POM纤维增强砂浆具有更为优异的塑性抗开裂性能。

3.2 POM、PP纤维与砂浆的界面性能

水泥基体标准养护[温度(20±1)℃、相对湿度≥95%]1 d后,采用短切单根纤维拔出试验,POM、PP纤维与水泥基体间界面剪切强度分别为0.401、0.383 MPa,POM纤维与砂浆界面剪切强度比PP纤维与砂浆界面剪切强度提高了4.7%。POM纤维/砂浆基体界面剪切强度的提高,可使得其增强砂浆中微裂缝的发展得到有效控制,进而使得POM纤维增强砂浆相较PP纤维增强砂浆具有更优异的塑性抗开裂性能。

4 结论

(1)当纤维种类、长度和掺量相同时,砂浆强度等级越高,砂浆的塑性抗开裂性能越差,开裂风险越大,若要达到与低强度等级砂浆相当的塑性抗开裂性能有必要适当提高纤维的体积掺量。

(2)不同强度等级砂浆中掺入POM或PP纤维均能有效延迟砂浆塑性开裂初裂时间、减小裂缝总面积和平均宽度。当POM纤维长度为12 mm、掺量为1.35 kg/m3时,相较1#和14#基准试样,M30和M60的初裂时间延长了56.8%和84.2%,裂缝总面积减小了71.6%和68.3%,裂缝平均宽度减小了69.7%和67.3%。

(3)当砂浆强度等级、纤维长度和掺量相同时,POM纤维比PP纤维更能有效提高砂浆的抗塑性开裂性能,主要是由于POM纤维在砂浆中的有效根数越多,且纤维分散系数、纤维有效利用率及与砂浆基体的界面剪切强度分别比PP纤维的提高了5.2%、7.1%和4.7%。