湿拌砂浆抹面工程质量控制

2018-07-31侯旭林吴洲周华新沙建芳刘建忠

侯旭林,吴洲,周华新,沙建芳,刘建忠

(高性能土木工程材料国家重点实验室,江苏苏博特新材料股份有限公司,江苏 南京 211103)

0 引言

湿拌砂浆是指由水泥、砂、保水增稠材料、粉煤灰或其它矿物掺合料和外加剂、水等按一定比例在集中搅拌站(厂)经计量、拌制后,用搅拌运输车运至使用地点,放入密封容器储存,并在规定时间内需使用完毕的砂浆拌合物。湿拌砂浆不同于传统现场自拌砂浆的操作方式,实现了生产工业化。不仅使产品的质量得到保障,增强产品的稳定性,提高建设工程质量,适应现代化施工的要求,而且还减少环境污染,降低劳动强度,提高施工效率,对建立资源节约型、环境友好型社会具有重要的意义。推广使用湿拌砂浆是建筑业的一项技术革命,而湿拌砂浆工程质量控制,尤其是在应用广泛的抹面工程中的质量控制,是推动湿拌砂浆发展和扩大应用的重要举措。

1 湿拌砂浆抹面工程应用现状

湿拌砂浆由搅拌站集中拌制,使用搅拌运输车运送到现场使用,与传统干混砂浆相比,具有施工性能好、环保、价格低等优势,可替代干混砂浆推广应用于抹面、砌筑、地坪、防水等领域,其中在抹面工程中用量最大。目前,湿拌砂浆在抹面工程应用中常出现开裂、空鼓等问题,影响建筑工程的质量。湿拌砂浆的缓凝剂掺量较高,在水分充足时砂浆凝结时间较长,为加快抹面砂浆的收水速度,通常会降低砂浆的保水率,通过加速水分蒸发的方法使砂浆上墙后快速凝结。这种方法虽然可以解决砂浆存放与使用的矛盾,但如果控制不当,会引起砂浆下坠、开裂等病害。尤其是在抹面工程中,由于应用环境复杂,且大面积薄层施工,抹面工程的质量控制难度较高[1],而混凝土剪力墙表面光滑,吸水率低,弹性模量与砂浆差别较大,出现空鼓、开裂、爆点、下坠等质量问题的概率较高。为控制混凝土剪力墙抹面工程的质量,降低各种病害出现的概率,需要全过程严格控制抹面工程的质量。

2 湿拌砂浆抹面工程质量影响因素

2.1 材料特性

原材料特性决定湿拌砂浆的质量,其中砂的粒径分布、含泥量、保水材料和掺合料特性对湿拌砂浆质量影响较大。砂的细度模数对湿拌砂浆保水率、强度和收缩率都有显著影响。卵石机制砂和天然河砂复配使用时,机制砂细度模数在2.4~2.5,天然河砂细度模数在0.8~1.1范围为宜。相同细度模数的混合砂抹灰砂浆比河砂抹灰砂浆施工性更好,强度更高。单独使用细度模数低于1.6的细河砂时,砂浆分层度小,但是28 d强度低,且收缩率高于0.2%,不符合GB/T 25181—2010《预拌砂浆》的要求[2]。

砂的品质不良另一方面体现在砂中含泥(粉)量高,如果泥块未完全分散,则水泥硬化后,泥块吸水膨胀会出现爆点等质量问题,图1为泥块后期吸水膨胀引起的爆点;若泥块均匀分散,会提高砂浆的需水量,提高保水率,降低强度,增大收缩率[3],造成抹面砂浆由于凝结时间过长而导致下坠开裂。

图1 泥块引起的局部爆点

湿拌砂浆制备过程中通常要加入保水组分。水分蒸发加速试验表明,不掺保水材料的普通水泥砂浆4 h收缩率高达1.16%,这种砂浆的开裂风险很大[4]。砂浆的保水率不足,难以阻止砂浆中水分的自由流动,界面处水泥水化不充分造成空鼓[5]。保水率过低时砂浆的空鼓开裂风险较大,但是湿拌砂浆的保水率并不是越高越好。一般湿拌砂浆的可操作时间达到24 h左右,在水分充足时,砂浆的凝结时间会达到36 h以上,若砂浆保水率过高,上墙后砂浆会长时间不凝结,加大砂浆下坠开裂的风险。

湿拌砂浆中的矿物掺合料有粉煤灰、矿渣等,在一些石粉资源较丰富的地区也可使用石粉作为惰性掺合料。矿渣会增大砂浆收缩率,增大开裂风险,一般很少使用[6]。粉煤灰是常用的矿物掺合料,但是低品质粉煤灰对砂浆外加剂的影响较大,使用低品质粉煤灰配制的湿拌砂浆稠度损失较大,一般开放时间不足6 h,实际施工时为继续使用超过开放时间的砂浆,工人往往会二次加水搅拌,这会大大降低砂浆的强度,造成砂浆上墙后表面粉化等问题。另外低品质粉煤灰配制的砂浆保水率均较低,砂浆上墙后水分蒸发过快,会出现局部龟裂等质量问题。此外,低品质粉煤灰配制的砂浆粘结强度也较低,有研究表明[7],低品质粉煤灰取代40%水泥时,砂浆的粘结强度降低30%,空鼓风险大大增加。在重庆等石粉资源丰富地区,一般使用石粉作为矿物掺合料配制湿拌砂浆,石粉可以提高砂浆的保水率,有效防止泌水。但是石粉掺量过高,特别是达到50%时,保水率提高幅度较大,此时砂浆上墙后凝结时间较长,会出现下坠开裂等问题;同时砂浆强度只有基准组的40%,硬化后表面粉化现象也比较严重[8]。

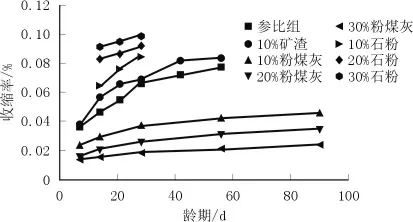

石粉[8]、矿渣[9]和粉煤灰[10]对湿拌砂浆收缩率的影响如图2所示。

图2 石粉、矿渣和粉煤灰对湿拌砂浆收缩率的影响

对比图2可知,粉煤灰可降低湿拌砂浆的收缩率,而且掺量越高对砂浆收缩的补偿作用越大。矿渣和石粉均会增大砂浆收缩率,采用石粉制备湿拌砂浆时掺量不可过高,否则将加大湿拌砂浆抹面后的收缩开裂风险。粉煤灰对湿拌砂浆保水、强度发展和收缩性能具有良好的改善作用,是制备湿拌砂浆首选的掺合料组分[8-10]。矿渣和石粉在一些地区已被用于湿拌砂浆的生产,但需要注意控制其掺量不能过高。

减水剂是湿拌砂浆的重要组分,醚类聚羧酸减水剂比萘系减水剂稠度经时损失率小、保水率好,更适合作为湿拌砂浆的减水剂。研究表明,醚类聚羧酸减水剂掺量为10 kg/m3时,砂浆的稳定性最好,砂浆的各项指标都能达到JGJ/T 223—2010《预拌砂浆应用技术规程》的要求[11]。

此外,原材料配合比也影响湿拌砂浆抹面工程的质量。硅酸盐水泥水化均会产生收缩,在胶砂比、湿度、环境温度对砂浆抗裂指数影响的三元本征结构方程中,胶砂比对抗裂指数的线性影响最为显著,胶砂比过大,砂浆开裂的风险也较大[12]。

2.2 界面条件

湿拌砂浆的保水率一般在88%~90%,对于吸水率较低、表面较光滑的混凝土剪力墙,这种砂浆保水率偏低,若墙面不进行界面处理,砂浆后期出现空鼓的概率比较高。图3为某建筑剪力墙面未进行界面处理而引起的抹面砂浆大面积空鼓脱落的现象。

图3 未处理的剪力墙面空鼓脱落

界面处理在实际工程中多采用人工界面拉毛的方式。由于人工操作的随意性,界面会存在良莠不齐和漏拉毛的现象。空压机和喷枪进行喷毛的界面处理方式在一些地区已被采用,机械喷毛方式轻松省力,喷点均匀粗糙,粘结力较强,可免养护,能够有效地缓减砂浆在硬化过程中的收缩应力。

界面剂可以增大抹面砂浆与墙面之间的粘结力,对抹面砂浆起到锚固作用,也可以有效避免应力集中和空鼓现象的出现。目前常用的界面剂是水泥净浆,或掺部分建筑胶水的水泥砂浆,一般为工地现场配制,加水比较随意,界面剂强度很难保证,界面剂强度过低时,抹面砂浆一般从界面剂内部断裂[1],图4为界面剂强度过低引起的砂浆剥落。

图4 界面剂强度过低引起的砂浆剥落

2.3 养护条件

砂浆的粘结强度随养护湿度的降低而大幅降低,若养护不充分,砂浆的粘结强度只有标准养护状态下的30%,含水量也仅仅是标准养护状态下的25%[11],如表1、表2所示。干燥养护环境下,保水剂纤维素醚(HPMC)掺量的增加并不能有效提高砂浆含水率和粘结强度。养护方式也显著影响湿拌砂浆力学性能的发展,有研究表明[11],相比于普通室内环境养护28 d,标准养护21 d后置于室内养护7 d的养护方式更有利于湿拌砂浆抗压强度的提高。施工过程中应及时做好养护措施以保证其施工质量,砂浆早期失水过快会加大龟裂的风险,且粘结强度过低,砂浆后期空鼓剥落风险也大大增加。

表1 养护方式对砂浆含水率的影响

表2 养护方式对砂浆粘结强度的影响

3 湿拌砂浆抹面工程质量控制

湿拌砂浆由专业厂家生产,其配合比已经固定,生产过程中质量控制也比较严格,但到现场后,部分工地管理水平落后,存在砂浆池积水较多、超过可操作时间而继续加水使用等问题,这会严重降低湿拌砂浆的强度[12]。另外,施工前墙面未清洁、过于干燥或者过于潮湿均会大大降低砂浆的粘结强度,增大后期大面积空鼓剥落的风险。JGJ/T 223—2010对抹面砂浆的施工步骤及方法有着严格的规定,目前大部分施工很难严格按照规程执行,存在一次抹面厚度过大、未能分层施工、或者面层砂浆施工前底层砂浆未硬化等问题。这些问题均增大砂浆在塑性阶段下坠开裂风险,硬化后砂浆空鼓剥落的风险也较大。除此之外,湿拌砂浆抹面后存在养护不当,养护龄期不足等情况,影响砂浆的性能发展和抹面质量。针对以上实际工程问题,提出湿拌砂浆在抹面工程中的生产质量、施工和养护控制要点,促进湿拌砂浆抹面工程的规范化发展。

3.1 生产质量控制

湿拌砂浆抹面工程生产质量控制主要在于原材料质量、砂浆保水率和胶凝材料用量控制,具体的生产质量控制要点如下:

(1)控制砂浆的保水率在88%以上,保水率低于88%的砂浆不得使用,保水率超过90%的砂浆应适当降低缓凝剂掺量,确保砂浆的可操作时间不超过12 h,确保砂浆上墙后快速硬化。

(2)普通湿拌砂浆中胶材总用量不超过400 kg/m3,在设计允许的条件下使用低强度等级砂浆抹面,胶材总用量超过400 kg/m3时,砂浆中需要掺加抗裂纤维[12]。

(3)湿拌砂浆用砂需要使用过5 mm以下且级配良好的中砂,若不能满足要求,可采用互配的方式将砂细度模数调整到2.0~2.5。严格控制砂的含泥量,砂中不得存在泥块。使用机制砂时,若石粉含量较高,应适当降低粉煤灰及稳塑剂掺量。

(4)粉煤灰品质波动较大时,应加大砂浆保水率、稠度、密度等性能检测频率,若粉煤灰品质较差,应提高稳塑剂掺量。使用石粉代替粉煤灰作为矿物掺合料时,应降低稳塑剂掺量。使用矿渣作为矿物掺合料时,应检测湿拌砂浆28 d收缩率,若收缩率超过0.2%时,应降低矿渣掺量。

(5)湿拌砂浆减水剂选择需要注意与水泥浆体的适应性,聚羧酸类减水剂比萘系减水剂与湿拌砂浆具有更好的适应性。在有较高掺量粉煤灰或矿渣等矿物掺合料时,需要注意调整减水剂的用量。

3.2 施工控制

混凝土剪力墙面施工前应进行界面处理,界面处理前应保持墙面清洁,界面处理一般采用滚涂、喷涂界面剂的方法,并需确保界面剂分布均匀。界面剂可以采用市售型也可采用水泥加胶水自行配制,但必须保证界面剂有足够的强度和粘结强度,界面剂的强度应高于砂浆强度。

干燥墙面不能直接抹面,需提前2 d对混凝土剪力墙面进行洒水预湿,砂浆上墙前应保证墙面处于面干状态,不得有明显水迹,否则砂浆会出现流坠开裂现象。抹面厚度超过1 cm时,应分层施工,每层抹面厚度不超过1 cm,且每层厚度从内向外依次减小,待上一遍抹面砂浆硬化后方可进行下一遍抹面,内部砂浆表面应搓毛以增加每层砂浆之间的粘结力。

湿拌砂浆运到现场后严禁继续加水,砂浆池及其它堆放场所不能有积水。砂浆应在可操作时间内完成抹面施工,失去工作性的砂浆应废弃,不能通过加水搅拌继续施工。在混凝土剪力墙和砌体结构转变处应挂网,防止由于收缩不均匀引起的沿剪力墙边界开裂。

此外,机械喷涂湿拌抹灰砂浆在国内已有一些关注和研究。相较于人工抹面,机械喷涂砂浆工作效率大幅度提升,且使喷涂墙面更加均匀。机械喷涂施工人均可达110~120 m2/d,而技术熟练的工人人均抹面只有40~60 m2/d[13]。机械喷涂湿拌砂浆施工存有广阔的市场和发展空间,但是同时受目前落后的技术水平制约。

3.3 养护控制

养护是湿拌砂浆抹面工程最后也是重要的一道工序。由于区域差异、季节变化、人工操作以及养护时间持续性,使得实际湿拌砂浆抹面工程存在养护操作不规范、养护湿度不达标、养护龄期短等问题。根据湿拌砂浆抹面的实际工程情况,提出以下养护控制要点:

(1)砂浆终凝后墙面应及时洒水养护,防止砂浆干燥速度过快引起的龟裂,砂浆硬化后的保湿养护时间不应少于7 d,而且7 d以内不能采用水冲的方法洒水,防止破坏抹面砂浆面层结构。

(2)养护过程中注意做好抹面砂浆的表面防护,严禁水冲、撞击、振动,在外墙、高层等风速较快的地方应做好表面覆盖养护,防止砂浆表面水分蒸发速度过快。

(3)夏季施工时,高温环境下砂浆表面水分蒸发速度加快,面层的洒水频率应适量加大,并做好保湿工作。

(4)冬季施工时,做好保温处理,防止由于砂浆凝结时间过长引起的面层粉化。

4 结语

混凝土抹面工程是湿拌砂浆使用过程中质量控制重点,若控制不严格将会出现空鼓、开裂等各种病害。在原材料、配合比、保水率等方面控制砂浆性能,可以有效降低砂浆的收缩率,提高粘结强度,合理控制上墙后的凝结时间;界面处理及施工过程中的规范化操作是抑制砂浆空鼓开裂的必要措施;及时的养护也是控制抹面质量的一个重要措施。