掺聚丙烯纤维活性粉末混凝土高温后力学性能研究

2018-07-31李根

李根

(山西建筑职业技术学院,山西 晋中 030619)

0 引言

活性粉末混凝土(RPC)是以水泥、矿物掺合料作为胶凝材料,掺入石英砂、外加剂及纤维等形成的多相复合材料[1-2]。RPC有着超高的强度、韧性及耐久性能,在桥梁、核能等多个工程领域得到应用[3-4]。随着高强、超高强混凝土应用的日趋广泛,其材料的抗火性能得到了广泛关注。李海艳等[5-6]研究了不同纤维、试件尺寸、温度等对RPC高温后力学性能的影响,给出了不同温度后RPC立方体抗压强度计算公式。刘红彬等[7]对RPC高温爆裂性能展开研究,建立了RPC爆裂临界温度及时间、空间的模型关系。王立闻等[8]对高温后RPC动力学性能展开研究,建立高温后RPC材料的率型本构模型。朋改非等[9-10]研究了超高性能混凝土高温爆裂及力学性能,研究发现:含粗骨料超高性能混凝土抗爆裂性能要优于活性粉末混凝土。

聚丙烯纤维是较为常见的低熔点有机纤维,可以用于改善混凝土的高温爆裂及力学性能。本研究分析了聚丙烯纤维掺量对RPC高温爆裂及强度的影响,并提出高温后外掺聚丙烯纤维RPC抗压强度、抗拉强度的计算公式。

1 试验设计

1.1 原材料

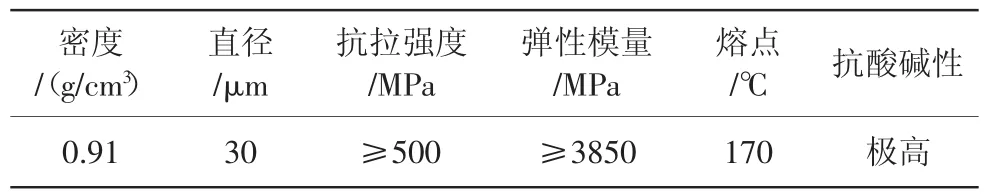

水泥:P·O42.5水泥,28 d抗压强度51.4 MPa;石英砂:40~140目,级配良好,SiO2含量>99.0%;硅灰:SiO2含量94.30%,比表面积21 020 m2/kg;聚丙烯纤维:束状单丝,纤维长度为12 mm,基本物理性能如表1所示;减水剂:FDN萘系高效减水剂,减水率35%;自来水。

表1 聚丙烯纤维的性能指标

1.2 试件制作

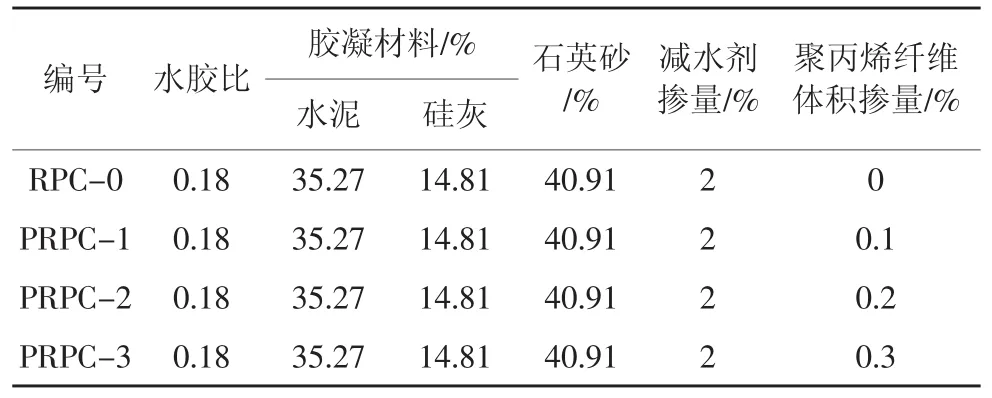

不同聚丙烯纤维掺量的RPC配合比如表2所示。试件制备时,先将水泥、石英砂、硅灰倒入搅拌机中搅拌,在搅拌的同时逐步加入聚丙烯纤维,持续搅拌4~5 min;随后加入溶有减水剂的水,继续搅拌3~5 min后出料。将搅拌完成的浆体装入钢模具,经振动台振动成型,随后在标准实验室环境(温度20℃,相对湿度50%~70%)静置24 h后脱模,再移入恒温恒湿养护箱90℃养护3 d,最后放入标准养护室(温度20℃,相对湿度95%)继续养护52 d。

本试验中,混凝土力学性能试验参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行,试件尺寸为100 mm×100 mm×100 mm,共制作试件216块,其中108块用于测试立方体抗压强度,108块用于测试劈裂抗拉强度。

表2 RPC的配合比

1.3 试验设备

混凝土高温试验设备为SX-16-10型号电炉,试验中目标温度分别为 20、100、200、300、400、500、600、700、800 ℃,升温速率为5℃/min。在高温试验前,将所有混凝土试件放入烘箱内100℃烘干24 h,防水试件中水分含量过高导致混凝土爆裂。电阻炉升温至指定温度后,恒温保持2 h,随后打开炉门开始降温,直至试件到达常温取出试件。

混凝土立方体抗压强度测试采用WAW-2000kN电液伺服万能试验机,混凝土劈裂抗拉强度测试采用WAW-1000kN电液伺服万能试验机。

2 高温试验现象及爆裂分析

2.1 高温爆裂现象

在高温试验过程中,部分RPC试件在升温过程中出现爆裂现象。其中RPC-0试件升温至330~450℃时,所有试件均出现爆裂,爆裂时发出较大的声响,声音清脆;PRPC-1试件升温至420~500℃时,所有试件均发生爆裂,试件爆裂为大小各异的碎块,爆裂时发出较大声响;PRPC-2试件升温至460~540℃时,50%的试件出现爆裂,试件爆裂为两截;PRPC-3试件在升温过程中未出现爆裂。

可见,随着聚丙烯纤维掺量的增加,RPC的抗爆裂性能得到增强,RPC出现爆裂的温度也相应提高。当聚丙烯纤维掺量为0.3%时,RPC试件在升温过程中未发生爆裂。这主要是由于聚丙烯纤维熔点较低,当温度升高至170℃时,聚丙烯纤维即开始熔化,熔化的聚丙烯纤维在RPC内留下孔道,有利于释放混凝土内的蒸汽压力,对混凝土爆裂有抑制作用。

2.2 试件的表观变化

对比高温后RPC试件表观可知,经受不同温度后的RPC试件表观颜色并不相同。当温度不超过200℃时,RPC试件表观颜色与常温相同,均为青灰色,试件表观未出现明显裂缝;当温度为300~400℃时,RPC表观呈灰褐色,少数试件出现裂纹;当温度为500~600℃时,RPC表观呈灰褐色,试件出现裂缝,表面存在掉皮;当温度为700~800℃时,RPC表观呈白色泛红,表面存在大量裂缝。

2.3 质量损失率

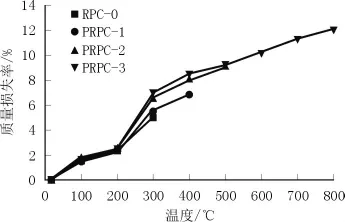

高温后RPC试件的质量损失率如图1所示。

结果表明,研究1组化疗性静脉炎预防有效率为100.0%,对照1组为61.8%,两组比较差异有显著性,表明喜辽妥软膏与湿润烧伤膏局部交替外敷对预防化疗性静脉炎效果显著。

图1 高温后RPC试件的质量损失率

由图1可知,随着温度的升高,不同聚丙烯纤维掺量的RPC质量损失率均逐渐增大。当温度低于200℃时,RPC质量损失速度较慢;而当温度达到300℃时,RPC质量损失率迅速增大;当温度超过300℃后,RPC质量损失率增幅逐渐趋于平稳。当温度低于200℃时,RPC质量损失主要源自于混凝土内自由水分的蒸发;而当温度为200~400℃时,质量损失主要源自混凝土内凝胶水的蒸发;当温度超过400℃后,质量损失主要包括水化硅酸钙及氢氧化钙的分解。

对比不同聚丙烯纤维掺量的RPC高温后质量损失率可知,当温度不超过200℃时,聚丙烯纤维掺量对RPC质量损失无明显影响;而当温度达到300℃后,聚丙烯纤维掺量越大,高温后RPC的质量损失率越大。在300~500℃温度范围内,PRPC-3的质量损失率最大,PRPC-2的质量损失率略低于PRPC-3,RPC-0、PRPC-1的质量损失率最低。这主要是由于聚丙烯纤维熔化后形成的通道有利于混凝土内水分的蒸发,进而使得混凝土的质量损失率相应增大。

3 高温后抗压强度分析及公式拟合

3.1 高温后抗压强度分析

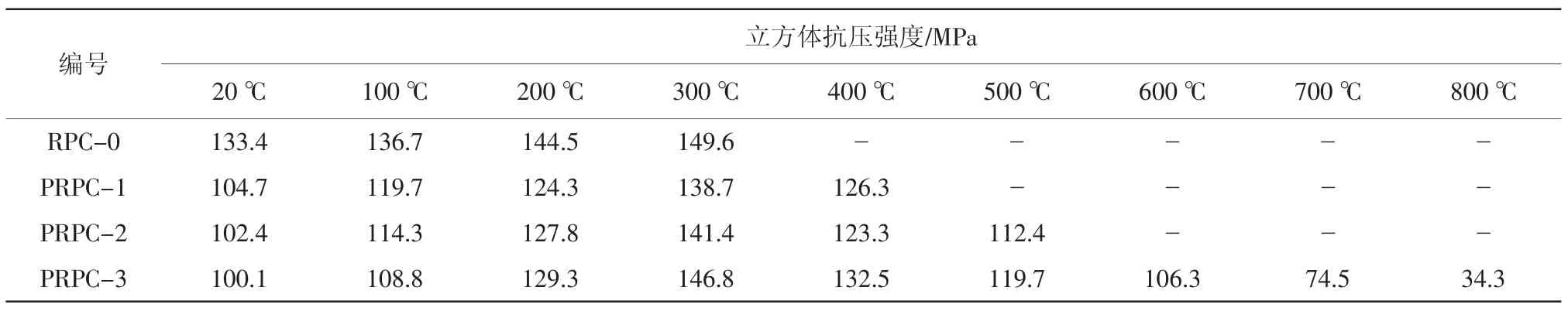

高温后RPC的立方体抗压强度测试结果如表3所示。

表3 高温后RPC的立方体抗压强度

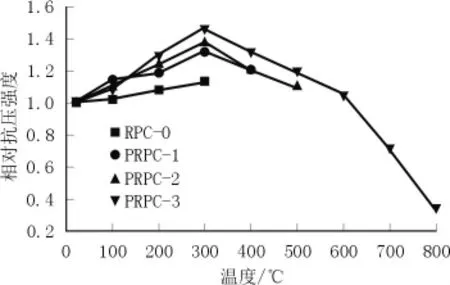

图2为高温后RPC相对抗压强度随温度的变化关系,相对抗压强度为高温后抗压强度与常温下抗压强度的比值。

图2 高温后RPC相对抗压强度随温度的变化

由表3和图2可知,随着温度的升高,RPC的抗压强度均先提高后降低,在温度为300℃时,RPC的抗压强度最高,RPC-0、PRPC-1、PRPC-2、PRPC-3 试件抗压强度分别较常温提高12.14%、32.47%、38.09%、46.65%。温度超过300℃后,RPC的抗压强度开始持续降低,当温度为800℃时,PRPC-3试件的抗压强度仅为常温下抗压强度的34.3%。

当温度不超过300℃时,RPC抗压强度的提高主要是由于RPC中含有硅灰等活性材料,在较高温度下促使水泥出现二次水化反应,混凝土强度得到提高。当温度超过300℃后,受到多相材料热膨胀系数不协调引起的应力集中以及材料的化学分解作用等多方面因素影响,混凝土裂缝不断增多,强度迅速下降。

对比不同聚丙烯纤维掺量的RPC高温后抗压强度可知,当温度达到200℃后,随着聚丙烯纤维掺量的增加,高温后RPC相对抗压强度越大。可见,聚丙烯纤维的掺入有利于RPC高温后相对抗压强度,原因在于聚丙烯纤维熔化后形成的互通孔隙减少了混凝土内部蒸汽压力,降低了蒸气压对混凝土的损伤,提高混凝土高温力学性能。

3.2 高温后抗压强度拟合公式

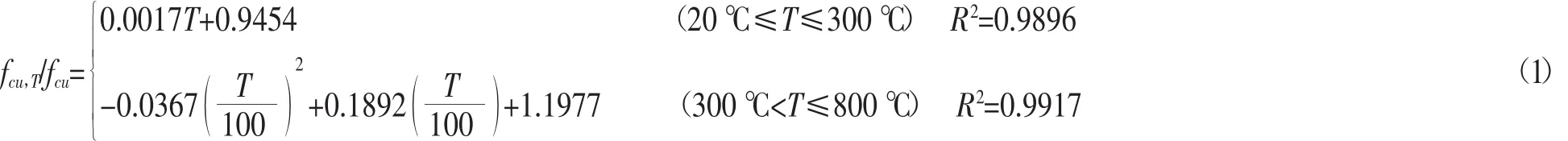

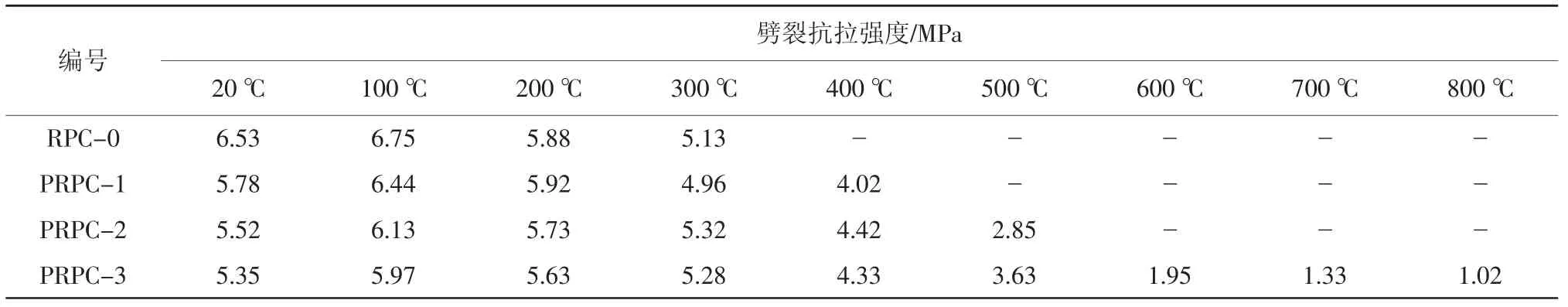

由于整个试验中仅聚丙烯纤维掺量为0.3%的RPC未出现爆裂,故拟合公式过程中参照PRPC-3试验结果进行。通过回归分析,拟合得出聚丙烯纤维掺量为0.3%的RPC高温后抗压强度计算公式如式(1)所示:

式中:fcu,T——T℃高温后RPC的立方体抗压强度,MPa;

fcu——常温下RPC的立方体抗压强度,MPa。

拟合曲线与试验结果对比如图3所示,由图3可知,拟合曲线与试验数据较好吻合。

4 高温后劈裂抗拉强度分析与公式拟合

4.1 高温后劈裂抗拉强度分析

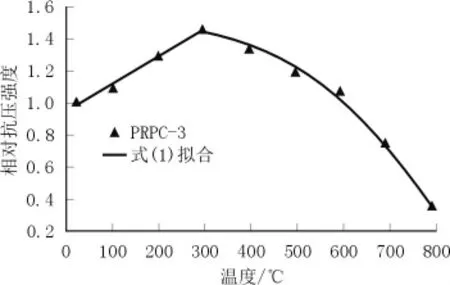

高温后RPC的劈裂抗拉强度测试结果如表4所示。

图3 抗压强度拟合曲线与测试值对比

表4 高温后RPC的劈裂抗拉强度

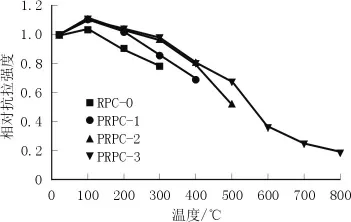

高温后RPC相对抗拉强度随温度的变化见图4,相对抗拉强度为高温后劈裂抗拉强度与常温下劈裂抗拉强度的比值。

图4 高温后RPC相对抗拉强度随温度的变化

从表4和图4可知,当温度升高到100℃时,RPC高温后劈裂抗拉强度较常温时提高3.37%~11.59%;温度为200~600℃时,RPC的劈裂抗拉强度迅速下降,600℃时PRPC-3的相对抗拉强度仅为36.45%;温度700~800℃时,RPC的抗拉强度下降速度有所减缓,800℃时PRPC-3的相对抗拉强度为19.07%。

与抗压强度试验结果进行对比可知,高温后RPC的劈裂抗拉强度临界温度明显低于抗压强度的临界温度,高温后RPC抗压强度的临界温度为300℃,而劈裂抗拉强度的临界温度仅为100℃。这主要是由于混凝土的劈裂抗拉强度对裂缝更加敏感,温度高于100℃后,混凝土内部受蒸气压、热膨胀等因素作用逐渐产生裂缝,导致混凝土的劈裂抗拉强度迅速降低。

对比不同聚丙烯纤维掺量的RPC高温后劈裂抗拉强度可知,掺加聚丙烯纤维的RPC高温后相对抗拉强度明显提高,这也进一步验证了聚丙烯纤维对提高RPC高温后力学性能的积极作用。

4.2 高温后劈裂抗拉强度拟合公式

参照PRPC-3高温后劈裂抗拉强度试验结果,通过回归分析,拟合出聚丙烯纤维掺量为0.3%时RPC高温后劈裂抗拉强度计算公式如式(2)所示:

式中:ft,T——T℃高温后RPC的劈裂抗拉强度,MPa;

ft——常温下RPC的劈裂抗拉强度,MPa。

拟合曲线与试验结果对比如图5所示,由图5可知,拟合曲线与试验数据较好吻合。

图5 劈裂抗拉强度拟合曲线与测试值对比

5 结论

(1)在RPC中掺入聚丙烯纤维有利于减少高温下混凝土内部蒸汽压力,对混凝土爆裂有较好的抑制效果。当聚丙烯纤维掺量为0.3%时,RPC试件在升温过程中未出现爆裂。

(2)高温后RPC的质量损失率随着温度的升高逐渐增大,当温度超过300℃后,聚丙烯纤维掺量越大,混凝土的质量损失率越高。

(3)随着温度的升高,RPC的抗压强度先提高后降低。20~300℃时,RPC抗压强度随温度升高逐渐增大,300℃时RPC的抗压强度较常温时提高12.14%~46.65%;超过300℃后,RPC的抗压强度开始下降。随着聚丙烯纤维掺量的增加,高温后RPC的相对抗压强度越大。

3 结语

研究了影响砂浆强度的各个因素,制备了一种性能良好

(4)随着温度的升高,RPC的劈裂抗拉强度先小幅上升随后快速下降。当温度为100℃时,RPC的劈裂抗拉强度较常温下提高3.37%~11.59%;超过100℃后,RPC的劈裂抗拉强度迅速下降,800℃时RPC的相对抗拉强度仅为19.07%。随着聚丙烯纤维掺量的增加,高温后RPC的相对抗拉强度也越大。