盾构主轴承再制造技术

2018-07-31张佳兴ZHANGJiaxing

张佳兴/ZHANG Jia-xing

(中铁隧道局集团有限公司 专用设备中心,河南 洛阳 471009)

近年来,国内地铁及城市综合管廊施工里程逐年攀升,作为施工的主要设备,盾构发挥着越来越大的作用,国内盾构保有量已超过2 000台套。盾构适用性较为单一,基本以工程设计为依据进行设计,不具备普遍适用性,数量的增多造成部分盾构闲置,不利于开展低碳环保施工。近年来部分制造及施工企业开展了盾构及零部件的再制造工作,一定程度上化解了盾构闲置状况,开展再制造工作即使再制造后的设备达到或超越原机性能。主轴承是盾构的核心部件之一,其承受施工过程中的冲击力和扭矩,主轴承的使用寿命在一定程度上决定了盾构的使用寿命。由于盾构施工工艺不可退的特殊性,如果主轴承部件发生故障,需要临时施做竖井将主轴承部分吊到地面才能进行修复,周期长、费用高、影响大,对项目工期和企业信誉造成很大影响。

针对盾构再制造过程中主轴承的修复,大部分企业根据主轴承检测情况选择新制或更换部分零部件,新制主轴承及更换部分零部件不符合绿色再制造的原则,且新制成本较高,工期较长,不利于现场施工,更换部分零部件生产成本较低,但生产厂家利润低、主动性差,经常造成工期延误现象。

因此对盾构再制造而言,主轴承再制造的成败直接影响着整个再制造项目的成败。

1 设备使用及检测情况

1.1 使用情况

中铁隧道局集团有限公司保有的中铁某号盾构于2010年10月购置并投入使用,截至目前已完成3个项目5个区间的掘进施工任务,累计掘进里程达8 102.36m,使用情况见表1。

表1 中铁某号盾构使用情况

1.2 检测情况

轴承的主要检测项目包括:外观检查、硬度检查、淬硬层深度检查、 磁粉探伤、保持架检测、滚子检测等。按照JB/T 2300-2011 《回转支承》中“6.1 总成装配精度的测量”的要求进行检测。

拆检前用煤油清洗轴承外表面,去除油污、灰尘等污垢,拆检后发现,测量时避开锈蚀严重、有凹坑的位置。轴承表面有部分锈蚀,污痕,轴承可以正常转动,部润滑油颜色发褐黄色,掺有少许黑色泥状物,保持架完好,可正常使用,整个轴承外径椭圆变形值0.13mm,内径椭圆变形值0.155mm。同时对轴承套圈的材质、滚道的硬度和淬硬层深度、淬火面磁粉探伤、保持架间隙等项目进行了检查。利用百分表检测旋转精度结果如表2所示。

表2 旋转精度检测表

检测前用煤油清洗滚子,密封条去除油污、灰尘等污垢,对每一粒滚子进行圆度检查,从而确定其成组的相互差。并且对每一粒滚子进行 磁粉探伤检查,确认其表面和近表面是否存在裂纹。绝大部分滚子表面有严重的磨损和压坑情况。检测结果如表3所示。

2 再制造方案

各套圈的轴向滚道、径向滚道大部分有压坑、划痕的情况,此处会成为以后滚道过早出现疲劳的剥落源。而轴承的径向游隙为0.45mm,此值偏大,在轴承的使用过程中会引起轴承较明显的震动。根据检测结果确定如下再制造方案.

2.1 修磨滚道

1)加工设备:MGK28330立式数控磨床。

2)找正精度:0.03mm。

3)修磨外圈轴向滚道、引导面、径向滚道、径向滚道台阶,保证轴向滚道里外差不大于0.01mm,径向滚道锥度不大于0.01。

4)修磨第二外圈轴向滚道、引导面,保证轴向滚道里外差不大于0.01mm。

5)修磨内圈主推力滚道、引导面:径向滚道、副推力滚道、引导面;保证轴向滚道里外差不大于0.01mm,径向滚道锥度不大于0.01。

表3 轴承滚子检测结果

6)修磨外圈、第二外圈的贴合面保证轴承的轴向游隙满足使用要求。

7)修磨外圈、内圈径向滚道,保证轴承的径向游隙满足使用要求。

2.2 保持架、密封条处理

1)保持架清洗干净后,正常使用。

2)密封条清洗干净后,正常使用。

2.3 滚子处理

1)修磨∅80×80滚子,保证成套滚子相互差合格。

2)修磨∅40×40滚子,保证成套滚子相互差合格。

3)更换一套新的∅40×60滚子,保证径向游隙合格。

2.4 齿面和安装孔处理

对齿面和安装孔的锈蚀进行打磨处理。

2.5 装 配

1)装配前,对各套圈进行全面MT探伤检查,确保无裂纹。

2)对各套圈和附件进行清洗。

3)按照装配图纸的要求对轴承进行组装。

4)按照《轴承成套检查》的要求检验成套轴承旋转精度。

3 验收标准

1)轴向游隙:0.07~0.18mm,径向游隙0.1~0.18mm。

2)旋转精度:内圈端面跳动≤0.05mm,内圈径向跳动≤0.25mm。

3)各套圈各轴向滚道形位公差达到:平面度不超过0.08mm,倾斜度不超过0.015mm,平行差不超过0.03mm;各套圈各径向滚道形位公差达到:椭圆度不超过0.04mm,锥度不超过0.01,跳动不超过0.04mm。

4)返修后的各滚道硬度不低于55HRC,主推力滚道硬化层深度不低于6mm,径向滚道硬化层深度不低于5mm,副推力滚道硬化层深度不低于4.5mm。

5)滚子表面粗糙度Ra0.20,分组差0.005mm,滚道面形状轮廓参照原进口件。

6)套圈滚道表面和滚子滚动面经磁粉探伤不允许有裂纹。

4 试验及对比分析

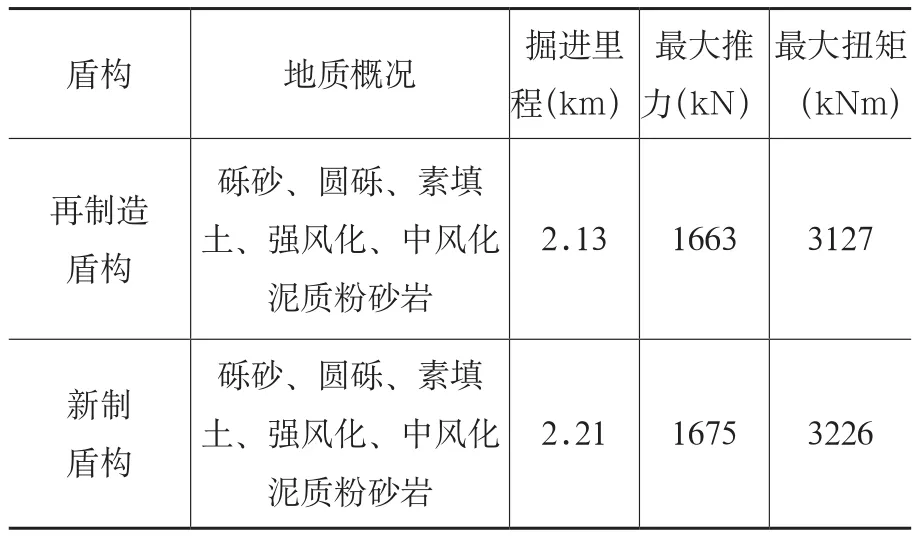

修复后的主驱动密封跑道安装在原中铁某号盾构上,在砾砂、圆砾、素填土、强风化、中风化泥质粉砂岩地层进行掘进,在同标段另一区间掘进的是中铁某号新盾构掘进情况参数对比见表4,根据表4分析可知,2台盾构掘进情况外部条件基本一致,在掘进2.13km拆机检测后发现,再制造的盾构主轴承机况较全新盾构主轴承机况较优,两台设备滚子、保持架及内外圈磨损情况基本一致,初步判断修复后的盾构主轴承基本达到新机标准。

表4 盾构掘进参数对比表

5 结论与讨论

目前对盾构进行再制造的企业比较多,再制造的标准不尽相同,主轴承作为支撑盾构刀盘的主要承载部件,承担着盾构运转过程中的主要载荷,是刀盘驱动系统的关键部件,加工及安装精度高,制作难度大,在施工中不可维修。所以盾构再制造过程中作为盾构核心部件主轴承却为重中之重,直接新购主轴承,不利于再制造技术绿色发展。本文依托中铁某号盾构再制造项目,成功地对盾构主轴承进行再制造,通过本次再制造得到如下结论。

1)主对再制造后的主轴承按新制主轴承出厂验收标准进行了检测,各项指标均符合新机标准,为盾构再制造产业提供一定支持。

2)再制造后的盾构主轴承的各项技术指标和可靠性有待于在后期工地负载作业过程中进一步验证。