翅片间距对平直翅片管换热器传热与阻力特性影响试验研究

2018-07-31干保良

干保良

(上海电气电站设备有限公司 上海发电机厂,上海 200240)

汽轮发电机功率越大,相对越经济,但发电机发热更严重,所以冷却技术的进步是发电机大容量发展的保证。为了使汽轮发电机内各部件的温度保持在绝缘材料和金属材料允许的限度之内,必须将运行时各部件的损耗以热的形式传递到冷却介质中,冷却介质吸收的热量传递给换热器,再与换热器中另一介质进行热交换后移到汽轮发电机外,冷却介质散热后继续在发电机内部进行循环[1]。所以如何快速、有效地将发电机内部热量排出机组,确保发电机部件在允许的温度范围内运行,是汽轮发电大型化发展的关键问题之一。发电机单机容量的增大主要依靠发电机冷却技术的不断进步来实现。本文将对汽轮发电机冷却系统中的气体冷却器进行试验研究,以期进一步优化其换热与阻力性能。

气−液间壁式传热的热阻主要集中在气体侧,约占总热阻的50%以上[2],所以应主要强化气体侧的传热。在实际工程应用中,在换热管外使用扩展表面来强化对流传热,如整体套片式的翅片管式换热器,其特点是结构紧凑,传热效率高。翅片管换热器以其良好的换热性能和轻巧的设备外形被广泛应用于现代工业中[3]。不同的应用场合,翅片管的型式也不尽相同,包括平直型、波纹形、矩形、H形、开缝型、螺旋型等。对于某一型式的翅片管换热器,为了进一步优化其性能,可采取多种方法,如改变翅片间距、翅片厚度、管径、管排数等[4-5]。文献[6-8]对49种翅片管换热器的空气侧流动和换热特性进行了比较全面的试验研究,分析了不同翅片间距、纵横向管间距、管外径、翅片厚度及管排数等对换热器性能的影响。Tang等[9]对螺旋型翅片、平直型翅片、开缝型翅片、纵向涡发生器和混合型翅片等5种翅片管换热器进行了试验和数值模拟研究,并对纵向涡发生器进行了结构优化。杨立军等[10]对6种不同管束结构的Forge型翅片管换热器和椭圆形翅片管换热器进行了试验和数值模拟研究,并得到了相关特征数关联式,研究结果对相关空冷系统的选型及运行具有指导意义。屈治国等[11]基于对普通平直翅片和开缝翅片传热特性的数值模拟分析指出,开缝翅片能有效实现强化传热的本质是开缝改善了翅片间流场和温度场的协同性。衣志超等[12]对5种不同开缝翅片管换热器进行了数值模拟,获得了不同管间距对开缝翅片管换热器传热与阻力特性的影响规律。屠琦琅等[13]通过改变翅片间距和开缝高度对双向开缝翅片管换热器进行了数值模拟和试验验证,研究成果可为双向开缝翅片管换热器的结构和性能优化提供依据。

目前对各种翅片管换热器传热与阻力特性的研究仍在不断发展过程中,改变翅片间距会改变翅片管换热器的换热面积和气侧扰动强度,故合理的翅片间距可使翅片管换热器在阻力增加较小的情况下尽可能提高其传热性能,以达到强化传热和节能的目的。本文采用模化试验方法研究翅片间距对平直翅片管换热器传热与阻力特性的影响,以便为此类换热器在汽轮发电机中的应用及结构与性能优化提供依据。

1 试验系统及数据处理方法

1.1 试验系统

试验系统如图1所示。该系统包括空气循环系统、冷却水系统、控制系统、数据采集系统。空气循环系统主要包括空气电加热器、整流格栅、试验段、喷嘴流量箱和引风机等。在循环风洞中空气被电加热器加热到试验工况所需的温度,经过整流格栅整流,空气流速均匀分布后,到达试验段,横向冲刷平直翅片管换热器(试件)。热空气与管内冷却水进行换热冷却后进入喷嘴流量箱,最后经引风机加压后再次到达电加热器形成空气循环系统。冷却水系统主要包括稳压水箱、电加热器、水泵、电磁流量计和试验段。冷却水在稳压水箱中经电加热器加热到试验工况要求的温度后由水泵引出,经过电磁流量计,进入试验段从而冷却通过试件的热空气。其中被加热后的少量冷却水直接排放到外界环境,大部分冷却水回到稳压水箱,完成循环。被排放的热水由外界的补给水在稳压水箱内直接补充,以保证冷却水系统的总水量稳定。控制系统的功能主要是对试件进口水温、进口风温、水速、风速等进行实时监控和调节,以达到试验工况要求。

图1 试验系统示意图Fig.1 Schematic diagram of the experimental system

在试验过程中,当空气放热量与冷却水吸热量的误差在± 2%内时,即可认为试验工况已稳定,可开始采集试验数据。空气流量由喷嘴测量,试件进、出口空气温度由经标定的铜−康铜热电偶网测量,试件进、出口空气的压降由精度为0.2级的EJA−120A型差压变送器测量,进、出口水温由精度为A级的Pt100热电阻测量,冷却水流量由精度为0.2级的AXF040G型电磁流量计测量。测量仪表的输出信号由ADAM−4118型模块进行采集,经过ADAM−4520型模块转换后输入计算机,通过数据采集程序进行自动采集、计算、动态显示和数据存储。

1.2 试件

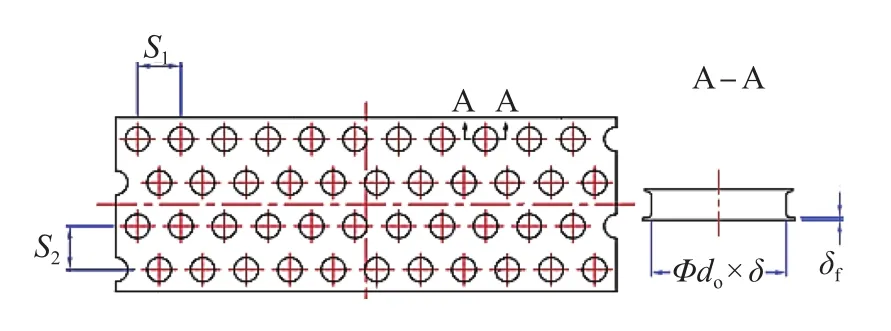

平直翅片管换热器翅片结构如图2所示,图中:S1、S2分别为横向、纵向管间距;do为管外径;δ为管子壁厚;δf为翅片厚度。试件主要结构参数如表1所示。试验段空气迎风面尺寸(高 × 宽)为 1 300 mm × 404 mm,沿空气流动方向错排布置4排管子,每排分别布置11根冷却水管,共计44根。冷却水流道为单排进水,共计4个流程,与外侧热空气呈逆流布置。翅片材料为8011铝带,基管管材为TP2紫铜管。

图2 平直翅片管换热器翅片结构示意图Fig.2 Schematic diagram of the fin structure in the plate fin-and-tube heat exchanger

表1 试件主要结构参数Tab.1 Main structure parameters of the test elements

1.3 数据处理方法

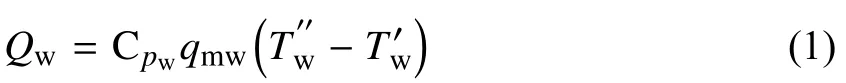

(1)试件传热系数K

总传热系数K为

式中:Ao为试件翅片侧换热总面积,m2;ΔTm为试件管外侧热空气和管内侧冷却水的对数平均温差,℃。

(2)翅片侧对流换热系数ho

本试件管内、外壁以及翅片表面清洁,故忽略试件的污垢热阻,同时在数据处理时,取翅片效率ηf为1,则翅片侧对流换热系数ho为

式中:l为管长,m;λb为管子材料导热系数,W·m–1·K–1;di为管内径,m;hi为管内对流换热系数(按 Dittus−Boelter公式计算),W·m–2·K–1;Ai为管内换热面积,m2。

(3)空气侧努赛尔数Nua、雷诺数Rea、欧拉数Eua、摩擦因子f分别为

式中:λa为空气导热系数,W·m–1·K–1;为管束间最小流通截面空气流速,m·s–1;va为管外空气运动黏度,m2·s–1;ρa为空气密度,kg·m–3;N为沿空气流动方向管排数。

2 试验结果及分析

2.1 翅片间距对平直翅片管换热器传热与阻力特性的影响

不同试验工况下翅片间距Pf对平直翅片管换热器传热与阻力特性的影响如图3所示,其中试件除了翅片间距不同其余结构参数均相同(见表 1)。

由图3(a)中可看出,对于不同Pf的翅片管换热器,其空气侧Nua均随Rea增大而增大,传热性能提高;在同一Rea下,随着Pf的减小,空气侧Nua逐渐增大,但增大幅度不明显。其原因为:随着Rea的增大,Pf减小,气流扰动增强,传热性能提高。但是由于试件为平直翅片,翅片结构平整,对空气边界层的破坏作用有限,所以在试验工况下,即Rea在4 000~8 000范围内,Pf减小对该翅片管换热器传热性能的强化效果不明显。

由图3(b)中可看出,在Pf相同的情况下,空气侧Eua随Rea的增大而减小;在同一Rea下,随着Pf的减小,空气侧Eua逐渐增大。这是因为Pf越小,空气侧流通摩擦表面积越大,空气流经试件的扰动越强,故空气侧流动阻力越大。

图3 翅片间距Pf对平直翅片管换热器传热与阻力特性的影响Fig.3 Effect of the fin spacing on the heat transfer and flow resistance of plate fin-and-tube heat exchangers

2.2 翅片间距对平直翅片管换热器综合流动传热性能的影响

为了比较不同Pf对平直翅片管换热器的综合流动传热性能,本文采用作为性能评价指标。能够反映流体经过传热表面时单位功耗的对流换热强弱,越大,说明换热器的综合流动传热性能越优[10]。

根据试验结果可得三种Pf的换热器的Pf对平直翅片管换热器的影响如图4所示。由图中可看出,在Rea=4 000~8 000 范围内,随着Rea的增大,增大,说明随着Rea的增大,翅片管换热器的综合流动传热性能不断提高,这是因为Nua随Rea的增大而增大,f随Rea的增大而减小;在同一Rea下,Pf越大,综合流动传热性能最优,这是因为随着Pf减小,虽然空气侧气流的扰动加剧,换热性能提高,但是效果并不明显,而其阻力增大却较为明显。此外,虽然 Pf= 2.5 mm 时综合流动传热性能最佳。但当换热器外形尺寸一定时,Pf越大,其换热面积越小,其传热能力未必最高,因此,在选择换热器翅片间距时需要根据实际情况综合考虑,选择最优的翅片间距。

图4 Pf对平直翅片管换热器综合流动传热性能的影响Fig.4 Effect of the fin spacing on the comprehensive flow and heat transfer performance of plate finand-tube heat exchangers

对于本文所研究的翅片管换热器,当应用于通风冷却介质温升较低而通风阻力要求较高的汽轮发电机时,可采用 Pf= 2.5 mm;当应用于冷却介质温升较高而通风阻力要求较低的汽轮发电机时,可采用 Pf= 2.2 mm,从而在较低的通风损耗下尽可能提高换热器的传热性能。

3 结 论

采用模化试验方法研究了平直翅片管换热器传热与阻力特性,得出以下结论:

(1)空气侧Rea对平直翅片管换热器的传热与阻力性能有明显影响。由于翅片管换热器的热阻主要集中在空气侧,所以通过增大空气侧流速可以增加空气扰动,提高平直翅片管换热器的传热性能,但空气侧流动阻力也会增加。

(2)Pf在 1.8~2.5 mm 范围内,Rea在 4 000~8 000范围内时,在同一Rea下,翅片侧Nua随Pf的增大而增加,但增加幅度不明显;翅片侧Eua随着Pf的增大而减小。

(3)Rea在 4 000~8 000 范围内,综合性能指标随着Rea的增大而增大;Pf在1.8~2.5 mm范围内时,同一Rea下,翅片间距Pf= 2.5 mm 的综合流动传热性能最好,但换热器外形尺寸一定时,此时换热面积减小,换热量可能减小,因此需综合考虑。

(4)将该类型换热器应用于发电机,当发电机通风冷却介质温升较低而通风阻力要求较高时,可采用 Pf= 2.5 mm 的翅片间距,以降低发电机的通风损耗;当发电机通风冷却介质温升较高而通风阻力要求较低时,可采用 Pf= 2.2 mm的翅片间距,从而在较低的通风损耗下尽可能提高换热器的冷却能力。