水面防喷器工厂试验及海上试验的关键技术

2018-07-31于化宇王树山李明智

于化宇,王树山,李明智

(1.大连中远船务工程有限公司技术中心,辽宁大连 116113;2.大连海洋大学,辽宁大连 116023)

0 引言

水面防喷器是用于浅海钻井、试采、修井、完井等作业过程中关闭井口、控制井内压力、防止井涌井喷等事故发生的井口安全装置,通常将固定闸板防喷器、变径闸板防喷器、剪切闸板防喷器、环形防喷器和节流压井阀件等组合为一体式防喷器组,便于海上吊运、安装、操作和试验。

1 项目简介

本文研究的水面防喷器应用在一座LeTourneau Supper 116E型自升式钻井平台上,此平台工作水深350 ft(1 ft=0.304 8 m),钻井深度30 000 ft。共安装2台防喷器组,1台为高压防喷器组,由1个环形防喷器和4个闸板防喷器组成,工作压力15 000 PSI(1 PSI=6.894 8 kPa),操作口径13-5/8 in(1 in =2.54 cm);1台为低压防喷器组,由1个环形防喷器和3个闸板防喷器组成,工作压力50 00 PSI,操作口径21-1/4 in。根据钻井深度及所下套管、钻具的不同来选择适合的防喷器组安装到井口套管头上,保证钻井作业安全高效进行。下面着重对水面防喷器在工厂和海上钻井平台2个阶段需进行的主要试验进行介绍,并对各试验中的关键技术进行总结和研究。

2 防喷器工厂试验总结和研究

根据API SPEC 16A[1]要求,防喷器在出厂前需进行工厂验收试验并出具试验报告,必要时需第三方见证(例如船级社或其他有资质的第三方),本次研究的主要试验内容如下。

2.1 闸板开关试验

防喷器制造完成开始工厂验收试验,首先需要进行闸板的开关试验,向闸板两侧的液压油缸注入液压油来操作闸板,开关3个回合,来验证闸板的开关顺畅,环形防喷器开关试验同样也是开关3个回合。

关键技术研究:工厂验收试验前须与平台业主和防喷器制造商确认试验所用的液压油类型,尽量与防喷器控制系统所用的液压油一致,避免未来防喷器与控制系统连接后额外的串油作业。

2.2 壳体压力试验

闸板防喷器或环形防喷器进行壳体压力试验,试验压力为其额定工作压力的1.5倍。

壳体压力试验分2步进行,第一步将壳体内压力升到试验压力并稳定后需保压3 min,第二步需保压15 min,第一步完成后须将压力降为零再开始第二步。

关键技术研究:1)壳体压力试验前,需将闸板或环形防喷器处于开启状态;2)试验前需用试压液将防喷器内部铁屑、杂质和气体等清除,防止压力波动;3)若防喷器末端或侧出口有不同压力等级的部件,壳体的试验压力则按较低者确定。

2.3 液控系统压力试验

单闸板防喷器、双闸板防喷器或环形防喷器的液压控制系统(包括防喷器内部液压通道和活塞油缸)须按系统额定工作压力的 1.5倍进行压力试验,常见防喷器液压控制系统额定工作压力均为3 000 PSI,则试验压力按4 500 PSI进行。

液控系统压力试验分2步进行,第一步将液控系统内压力升到试验压力稳定后需保压3 min,第二步同样升到试验压力稳定后但需保压15 min,第一步完成后须将系统内压力降为零再开始第二步。

关键技术研究:液控系统的先后2步压力试验均按额定工作压力的1.5倍进行,并不是第一步低压试验和第二步高压试验,避免混淆。

2.4 闸板压力试验

每个闸板防喷器在壳体压力试验之后,防喷器在关闭状态下须进行压力试验。液控系统操作压力不得高于其额定工作压力,压力试验分2步进行,首先进行低压试验(200 PSI~300 PSI),压力稳定后需保压不少于10 min。然后进行高压试验(图1),试验压力为防喷器的额定工作压力,压力稳定后需保压不少于10 min。第一步压力试验完成后须将压力降为零再开始第二步。

关键技术研究:1)闸板关闭状态下的试验压力须等同于闸板的额定工作压力,不得使用1.5倍工作压力;2)试验前,需选取适合闸板尺寸的试压钻管放入防喷器(图2),并提前核实此钻管的壁厚和破坏压力等级是否满足试验压力,注意钻管接头所处高度不得与闸板干涉。

图1 操作试压泵开始防喷器压力试验

图2 防喷器与控制系统连接并放入钻管

2.5 环形和变径闸板压力试验

环形防喷器和变径闸板防喷器在关闭状态下的压力试验基本要求同2.4节一致,特别要求见如下关键技术研究。

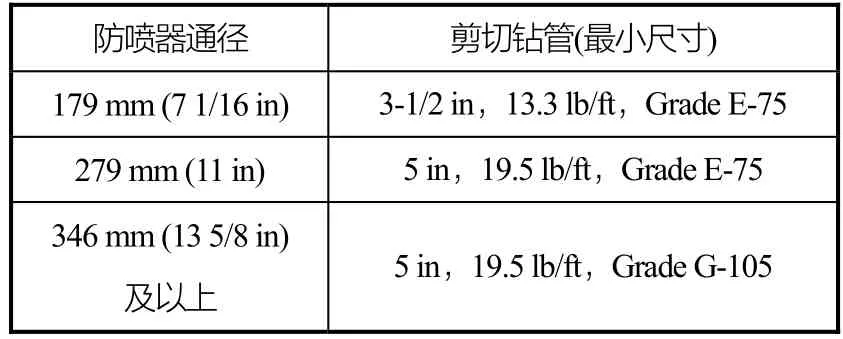

关键技术研究:1)环形防喷器压力试验,第一步需按API 16A要求如表1所示将规定尺寸的试压钻管放入环形防喷器中进行防喷器关闭和压力试验;第二步需在环形防喷器中无钻管情形下进行防喷器关闭和压力试验,此阶段的低压试验和高压试验要求同2.4节中要求一致,且高压试验阶段允许按其额定工作压力的一半或以上进行。

变径闸板防喷器须按其规格分别放入最小尺寸和最大尺寸的试压钻管,然后进行防喷器关闭和压力试验,例如变径闸板(5 in~7 in),则须分别放入5 in钻管和7 in钻管分别进行2次压力试验。

表1 环形防喷器压力试验钻管尺寸要求

2.6 剪切闸板试验

剪切试验是用来验证防喷器对指定钻管的剪切能力以及剪切之后的密封能力,剪切试验需在防喷器内部零压力和钻管无张力进行,各规格剪切闸板防喷器所需剪切的钻管尺寸和等级需参照API 16A要求,如表2所示。

表2 闸板防喷器剪切试验钻管尺寸要求

关键技术研究:1)试验前,须与平台业主和防喷器制造商确认是否需要第三方参加,例如船级社;2)剪切试验所用钻管的尺寸和等级,须提前与平台业主和防喷器制造商确认,是否按API 16A最小规定尺寸进行;3)实际的剪切压力、钻管的实际属性(尺寸、壁厚、等级、张力和冲击力等)须在剪切报告上进行记录;4)剪切试验须在防喷器内零压力和钻管无张力下进行;5)剪切全封闸板的剪切试验和密封试验须先后连续,一次试验完成。

3 防喷器海上试验总结和研究

根据API STD 53[2]要求,防喷器安装到钻井平台上之后,需进行功能和压力试验,本次研究的主要试验内容包括:闸板关闭时间试验;环形关闭时间试验;闸板压力试验;环形和变径闸板压力试验;通孔试验;储能器能力试验。

应注意,钻井平台在海上作业时,按操作允许须每周进行功能试验,功能试验可包括压力试验。

3.1 闸板关闭时间试验

根据API STD 53要求,防喷器控制系统需具备在30 s内关闭任何1个闸板防喷器的能力。此试验在操作闸板控制阀启动闸板关闭功能后计时开始,当闸板完全关闭并实现密封后计时结束。

关键技术研究:

1)防喷器液压控制系统压力调节阀设定值的不同会影响防喷器开关的快慢,同时也影响储能器瓶组所输出的有效液压量。此压力调节阀常规设定值为1 500 PSI即防喷器的最小操作压力,且与储能器系统的容量和压力计算有关。

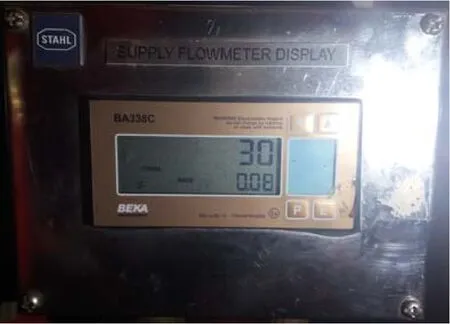

2)计时结束(闸板关闭且密封)的临界条件是当液压控制系统已输出闸板关闭所需求的流量和压力后,系统压力返回设定值1 500 PSI。如图3所示。此时闸板开关控制阀下游管路系统和防喷器油缸内已充满1 500 PSI液压,闸板已被液压推至关闭位置并实现密封,同时系统流量计显示液压输出量已满足闸板关闭需求量,如图4所示。

图3 系统压力关闭闸板后返回设定值

图4 系统已输出闸板关闭需求流量

3)影响闸板关闭时间的因素包括闸板关闭所需液压量、压力调节阀设定值、液压油的温度黏度特性以及液压控制管路管径和流速的选取设计。

4)闸板关闭时间要求在所有液压泵组断电的情况下,通过储能器瓶组中的压力和流量来操作闸板关闭进行最终验证,具体试验方法和要求参照 3.6节。

5)任何闸板防喷器的开关操作除剪切和全封闸板外,须放入适合闸板尺寸的钻管后再关闭,注意钻管接头在防喷器中所处高度不得与闸板干涉。

6)防喷器液压控制管在设计阶段选型时须注意,在满足管路压力等级的情况下考虑使用合适的内径,减少管路损失,保证各防喷器开关时间满足要求。

3.2 环形关闭时间试验

环形防喷器关闭时间测量方法同3.1节一致,要注意的是不同内径的环形防喷器,关闭时间的要求不同。

关键技术研究:1)当环形防喷器内径在18-3/4 in以下时,关闭时间要求为30 s;当环形防喷器内径在18-3/4 in及以上时,关闭时间要求为45 s。2)防喷器液压控制管在设计阶段选型时,在满足管路压力等级的情况下考虑使用合适的内径,减少管路损失,保证各防喷器开关时间满足要求。

3.3 闸板压力试验

钻井平台在海上作业时,进行闸板关闭状态下的压力试验与2.4节中相应工厂试验要求一致,需特别注意的是在工厂进行此试验时,按工厂标准做法每个防喷器单独进行试验。而在海上试验时,环形、双闸板或单闸板等防喷器通常已经组装在一起成为一个整体防喷器组,安装在井口平台上或存放于悬臂梁储存平台上,此时进行任何闸板防喷器压力试验之前,须提前准备合适尺寸和强度的试压钻管,并考虑如何将钻管吊运并安装到防喷器中。

关键技术研究:1)试验压力为闸板防喷器的额定工作压力,不得使用额定工作压力的1.5倍;2)试压钻管安装后须保证每层闸板均关闭在钻管的管子部分,避免闸板关闭在钻管的接头位置,防止闸板损坏;3)防喷器组各层闸板压力试验通常从下往上逐层进行,目的是依次核查各层防喷器在压力试验过程中是否发生渗漏;4)若压力试验在冬季进行,环境温度低于零下,防喷器腔内试压液需考虑添加乙二醇防冻液,防止结冻。

3.4 环形和变径闸板压力试验

环形防喷器和变径闸板防喷器在关闭状态下,须按其额定工作压力进行压力试验,基本要求同2.4节一致,各防喷器需分别进行低压和高压试验。

关键技术研究:1)当防喷器安装之后初次进行试验,环形防喷器和变径闸板防喷器须按钻井作业计划中的最大尺寸以及最小尺寸钻管来进行压力试验;2)初次试验之后,须按钻井作业中的最小尺寸钻管定期进行压力试验。

3.5 通孔试验

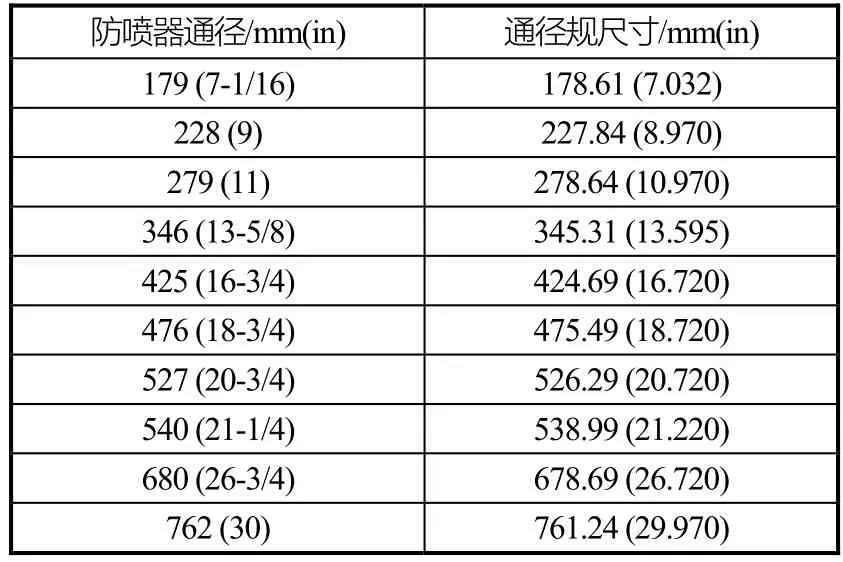

根据API 16A工厂试验要求,闸板防喷器、环形防喷器、液压连接器和钻井四通等,在压力试验完成后需进行通孔试验,所需试验工具通径规的制作尺寸参照表3并允许上偏差0.25 mm,通径规的测量范围不小于300 mm,且应超出防喷器腔体至少51 mm。试验标准为通径规在没有外力的情况下30 min内顺利通过防喷器内孔。

根据API 53海上试验要求,当防喷器安装到井口装置上并完成初次试验之后,须进行通孔试验。

关键技术研究:1)当完成整个防喷器组中所有闸板和环形的压力试验后,须进行通孔试验;2)通径规的结构设计须考虑后期试验中可装载液体或固体颗粒来增加自重,缩短通径规通过整个防喷器组内孔的时间。

表3 防喷器通径规制作尺寸要求

3.6 储能器能力试验

防喷器控制系统储能器瓶组的设计参照 API SPEC 16D[3]的要求,满足防喷器功能流量需求的同时基于限压式储能器的液压排放要求来考虑容量设计系数。而钻井平台在海上作业时需按API STD 53中要求进行储能器能力试验,即在断电情况下,核实储能器系统能提供足够流量和压力的液压流体,来完成防喷器组的一系列操作,实现井口保护。此试验须在防喷器组和控制系统首次组装后或需要系统拆离的维修后进行,或上一次试验后每6个月进行1次。

关键技术研究:1)试验第一步先将所有储能器瓶组从预充压力充满至最大工作压力,关闭液压泵组的供电,然后操作关闭所有环形和闸板防喷器,并开启1个侧出口阀,过程中须记录每个闸板和环形防喷器关闭各用的时间。其中剪切闸板的关闭可用其他闸板的开关来模拟。2)待上述操作完成,系统稳定30 min后,须核查储能器瓶组的剩余压力在预充压力200 PSI以上。3)3.1节和3.2节中提及的防喷器关闭时间要求须在本试验中最终验证。

4 结论

水面防喷器作为海上钻井平台井口控制和保护的最终设备,其工厂试验和海上试验的过程和意义至关重要,每次试验须完整记录并可追溯。结合以往钻井平台井喷事故的调查分析报告,发现绝大多数井喷事故都与防喷器的操作和试验不规范有一定关系,因此防喷器在海上作业阶段进行的所有试验和维护都须严格按行业规范要求以及设备制造商和平台运营商的要求定期进行,实时保证防喷器设备系统的全面可操作性和可靠性。

《钢质海船入级规范》2018年综合文本发布

中国船级社基于最新科研和反馈,完成了《钢质海船入级规范》2018年综合文本的编制,现予以发布。

《钢质海船入级规范》是中国船级社提供国际航行海船入级服务的基础性规范,包括入级条件与范围以及相配套的技术要求,规定船舶构造、船体结构、机械与电气设备和系统、消防、环保等技术与建造标准、检验和试验要求,以及保持其良好状态的条件,旨在控制船舶的安全与质量达到适当水平,并得到业界的广泛认同。

《钢质海船入级规范》适用于船长20 m及以上的海上航行入级船舶,除另有指明外,不适用于军船、木质船、非营业性游艇、高速船、小水线面船、帆船。

《钢质海船入级规范》2018年综合文本包含2018年修改通报,于2018年7月1日生效,生效后替代《钢质海船入级规范》2015年综合文本、2016年修改通报、2017年修改通报。

来源:中国船级社