某型支撑座工装结构优化设计研究

2018-07-31袁亚银孙苏龙刘金锋马世领

袁亚银,孙苏龙,刘金锋,马世领

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240;2.沪东中华(集团)有限公司,上海 200129;3.哈尔滨工程大学 船舶工程学院,哈尔滨 150001)

0 引言

在传统船舶工装结构设计中,大多数情况下,依据个人经验和理论计算做出初步设计,但这种设计方法存在很多局限性,工装设计上偏于保守,结构形式存在较大的优化空间[1-2]。

有限元法具有较好的求解稳定性和收敛性,在分析接触问题和非线性问题中尤显其优势[3]。工装设计中采用有限元分析,可对其在现场作业过程中各种危险工况进行理论分析和数值模拟,较为准确直观地得到其构件的应力分布及变形,特别对于结构形式比较复杂的工装结构强度评估具有较强优越性。

随着现场作业过程中分段、总段大型化,对于支撑座工装的支撑受力与高度调节范围要求更为苛刻,支撑座工装设计是现场施工、设计部门亟待解决的问题。采用一套合理、安全、经济、高效的工装优化设计方法,对于降低材料成本,保障施工作业安全具有十分重要的意义[4-5]。

1 原支撑座工装结构

某船厂典型Z型支撑座工装一般安装在船体分段、总段侧面或者底部,作为总组和搭载时用于支撑分段、总段的临时性工艺零件,其结构一端与船体焊接,另一端坐落于支撑工装之上。支撑座工装连接船体结构与现场各类支撑工装结构,保证两者之间力的传递,合理的支撑座工装在保证支撑作业的安全性、减少结构变形的前提下,其型式尽量简单轻便。

在现场施工过程中,支撑座工装结构主要承受船体的压力,其支撑座主板、防倾板以及底板结构型式都对支撑座整体结构强度存在不同程度的影响,如何确定合理的支撑座工装结构型式是现场工装设计的关键。Z-5C型支撑座工装结构如图1所示。

图1 某Z-5C型支撑座工装结构(单位:mm)

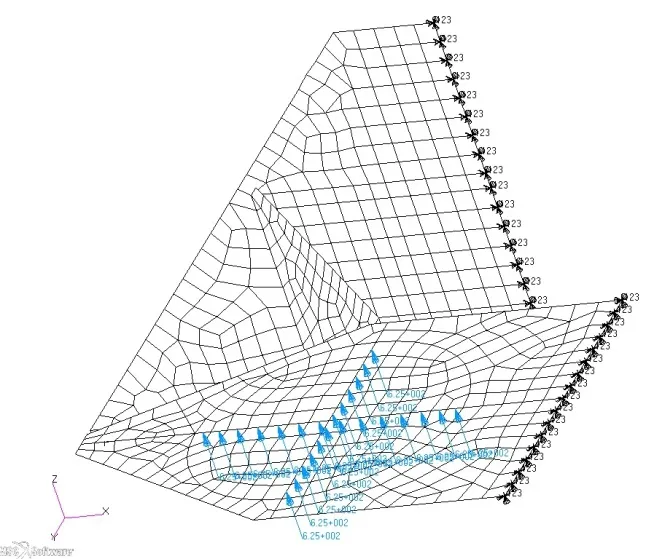

本文采用参数化分析方法,建立Z-5C型支撑座工装结构有限元模型,基于结构有限元数值计算,研究支撑座工装线型角度、主板高度,防倾板高度等结构参数对支撑座结构强度的影响。Z-5C型支撑座工装结构有限元模型如图2所示。

2 结构参数有限元分析

2.1 线型角度对支撑座强度的影响

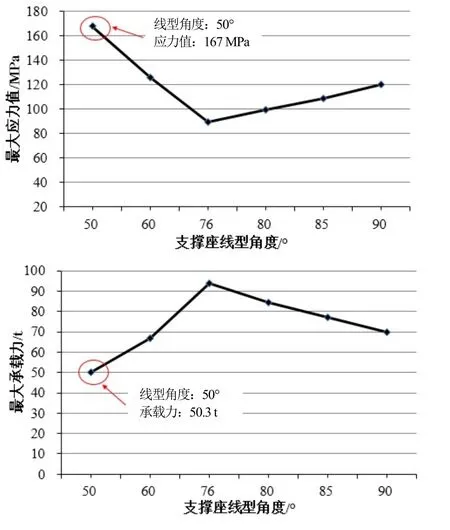

根据Z-5C型支撑座工装实际现场使用情况,该工装船体线型角度一般在50°~90°范围内变化。为研究船体线型角度因素对承载能力的影响,本文针对50°、60°、75°、80°、85°、90°这6种线型角度工况下支撑座工装进行强度分析。

图2 某Z-5C型支撑座工装结构有限元模型示意图

由图3支撑座工装承载力随船体线型角度的变化曲线可知,随着船体线型角度的增加,支撑座最大应力值先减少后增大(在线型角度75°处结构型式存在突变,造成最大应力值存在较大变化),线型角度极值处(50°)结构最大应力值最高。

图3 Z-5C型支撑座工装承载力随船体线型角度变化曲线

不同的线型角度下,支撑座工装最大承载力差异较大,对于该类支撑座工装优化设计过程中,若结构型式存在较大突变,应重点考虑线型变化的极值角度。

2.2 主板高度对支撑座强度的影响

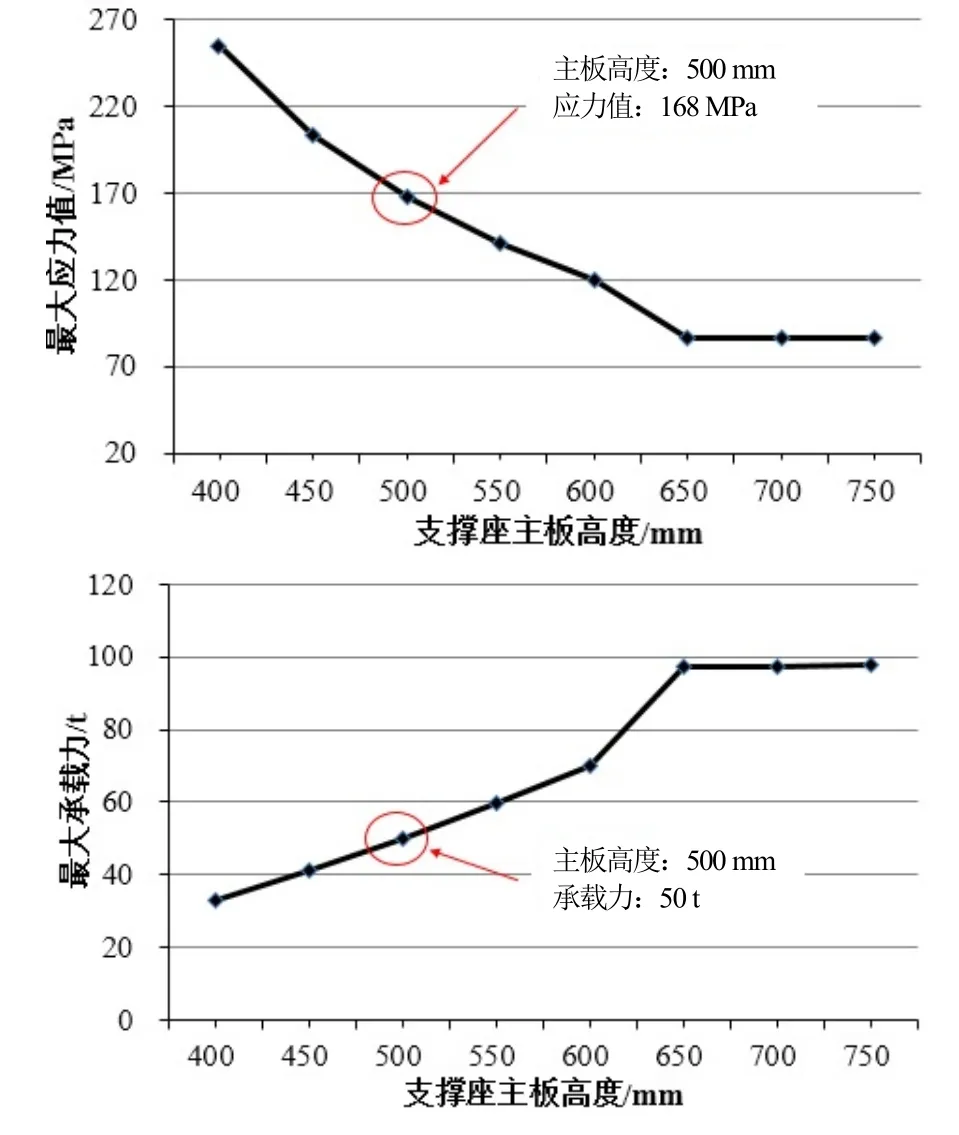

由工装结构型式可知,主板高度可在400 mm~750 mm范围变化,考虑到在90°线型角度工况下,主板高度变化对支撑座承力能力影响较大。因此,基于该线型角度工况进行支撑座强度分析,图4为最大应力与最大承载力随主板高度的变化曲线。

图4 Z-5C型支撑座工装受力随主板高度变化曲线

由图4可知,在主板高度为500 mm时,已满足支撑座强度要求,其承载力随着主板高度的增加而增大,在主板高度为650 mm临界高度处,承载力达到最大值。

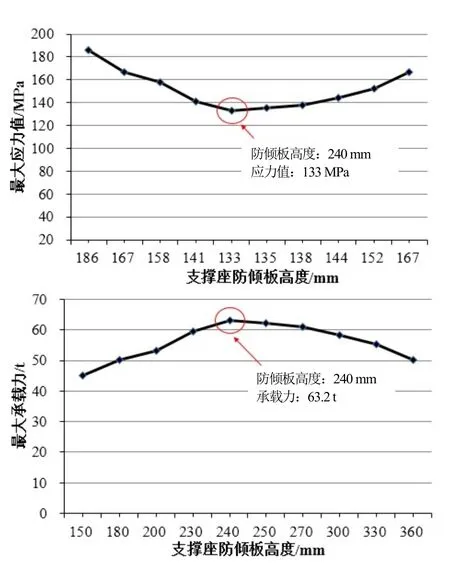

2.3 防倾板高度变化对支撑座强度的影响

由工装结构型式可知,防倾板高度在150 mm~360 mm范围内变化。由图3可知,在50°线型角度工况下该支撑工装最大应力值最高,工况最为恶劣。因此,基于该线型角度工况进行支撑座强度分析,图5为支撑座工装的最大应力与最大承载力随防倾板高度变化曲线。

图5 Z-5C型支撑座工装承载力随防倾板高度变化曲线

相比主板高度的影响,防倾板高度变化对其支撑座承载力的影响相对较小,由图5可知,其支撑座承载力随着防倾板高度的增加而增大,但达到某一临界高度后将逐渐减少,最大应力值反之。

3 支撑座结构优化设计

船体支撑座工装结构优化应从支撑座本身结构型式上改进,使其具备尺寸小、重量轻、用料省、安全可靠和装拆方便等优点[6]。基于结构参数有限元分析,主要从主板结构尺寸、防倾板尺寸和底板尺寸对支撑座工装结构进行优化分析。支撑座工装设计流程如图6所示。

3.1 主板尺寸优化

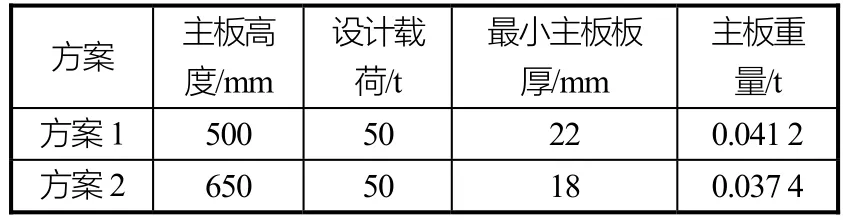

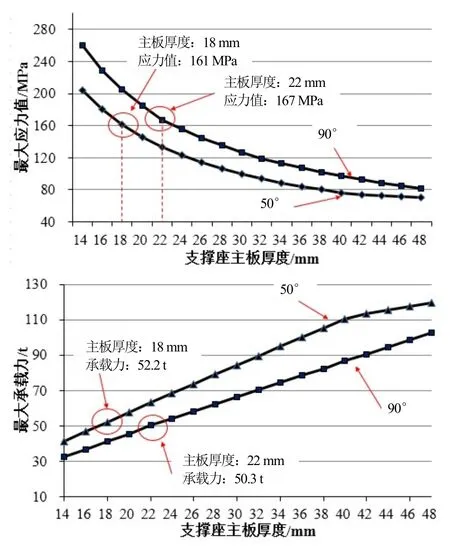

考虑到主板高度对支撑座承载力影响较大,为确定最佳的主板尺寸(高度与厚度),本文针对以下2种典型设计方案进行优化研究,见表1。

主板高度为500 mm时,该方案下支撑座工装刚好满足强度要求;主板高度为650 mm,该方案下支撑座工装承载力达到最大值。

图6 支撑座工装设计流程

表1 不同方案下的支撑座主板尺寸(高度与厚度)

上述2种方案下支撑座工装最大应力值与最大承载力随主板厚度的变化曲线如图7和图8所示。基于研究结果,在设计载荷相同的情况下,相较于方案1,方案2中主板的结构重量降低10%,用料较省。

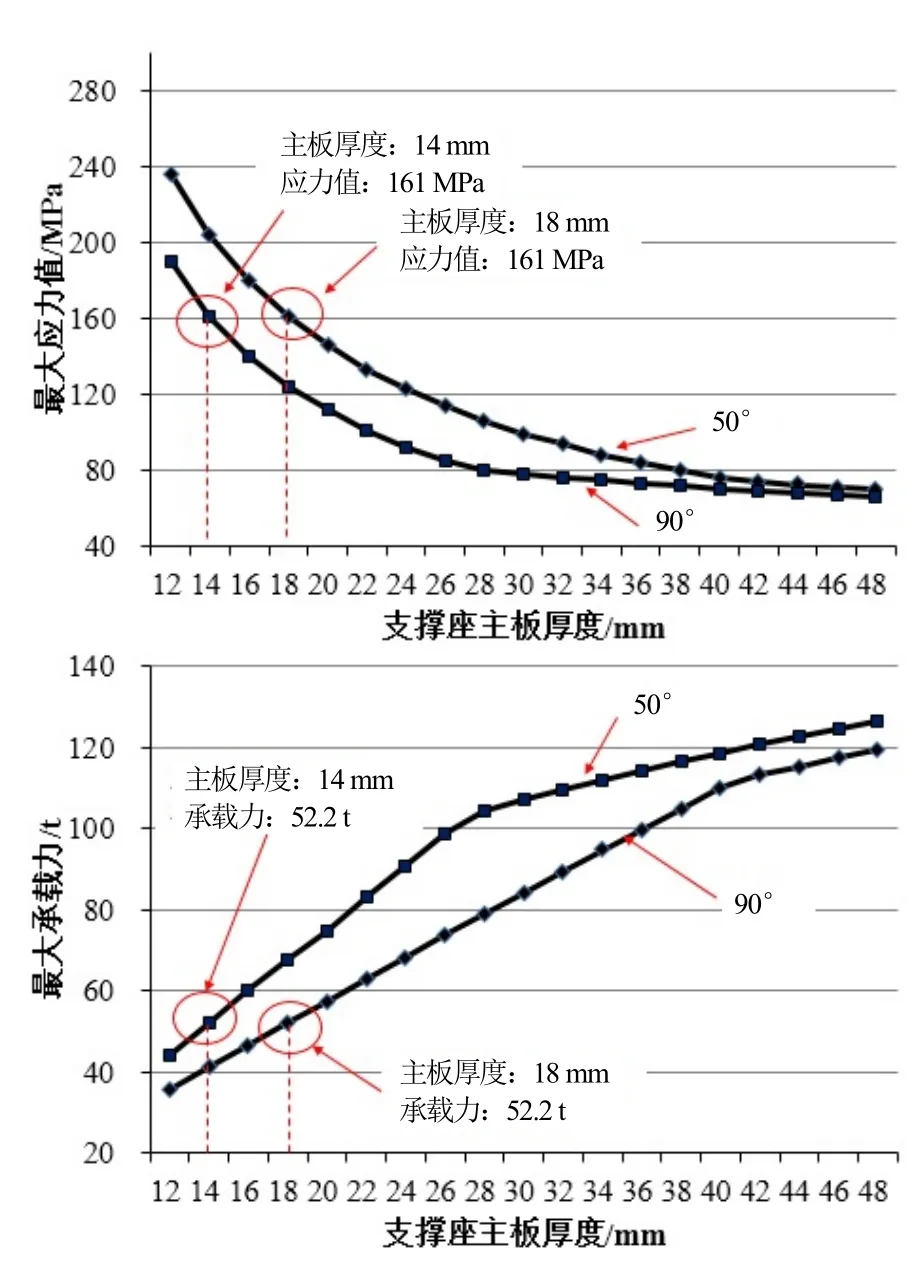

3.2 防倾板尺寸优化

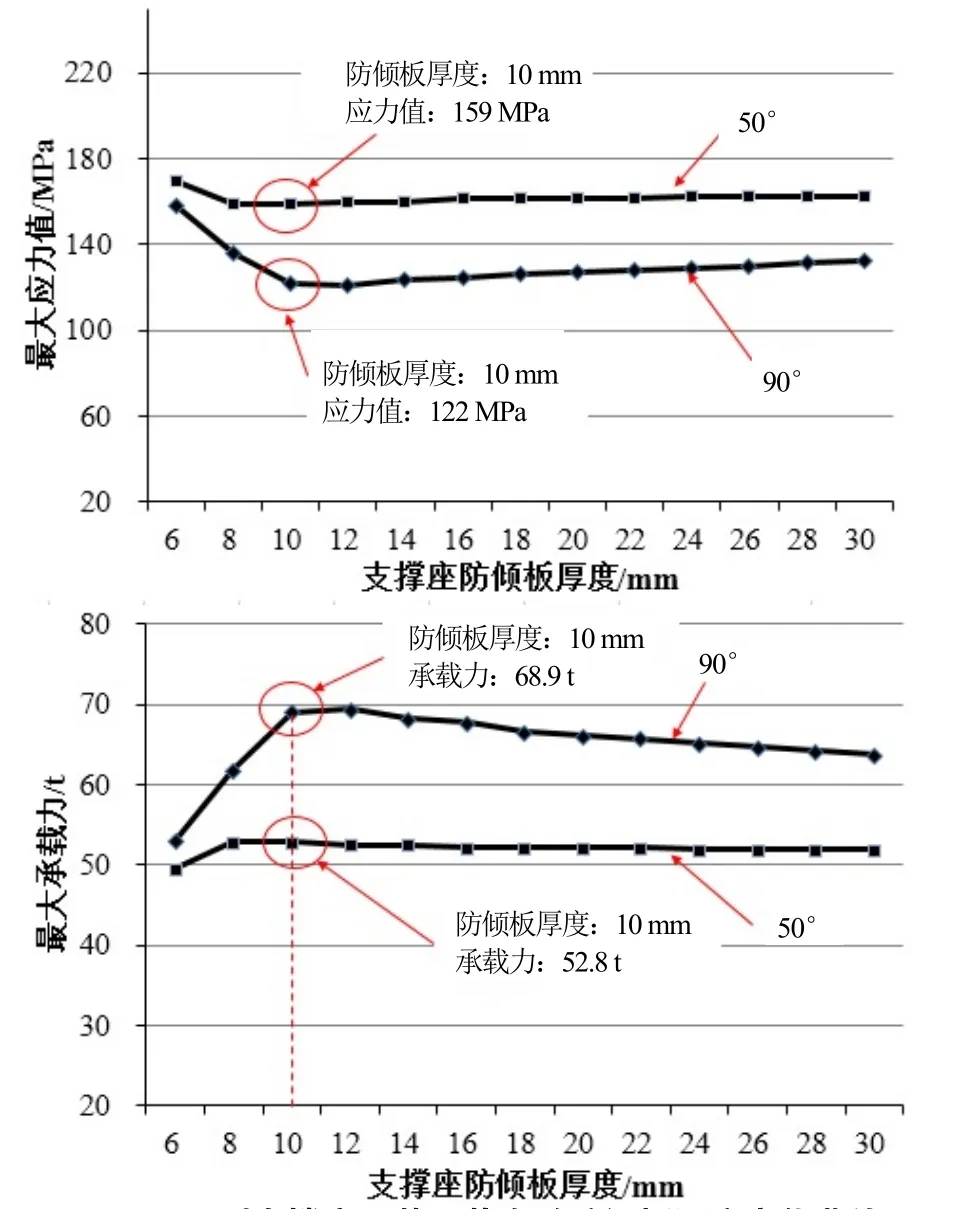

为进一步确定支撑座工装防倾板厚度,本文针对50°和90°这2种线型角度工况进行强度分析(图9)。

图7 方案1,Z-5C型支撑座工装承载力随主板厚度变化

图8 方案2,Z-5C型支撑座工装承载力随主板厚度变化

图9 Z-5C型支撑座工装承载力随防倾板厚度变化曲线

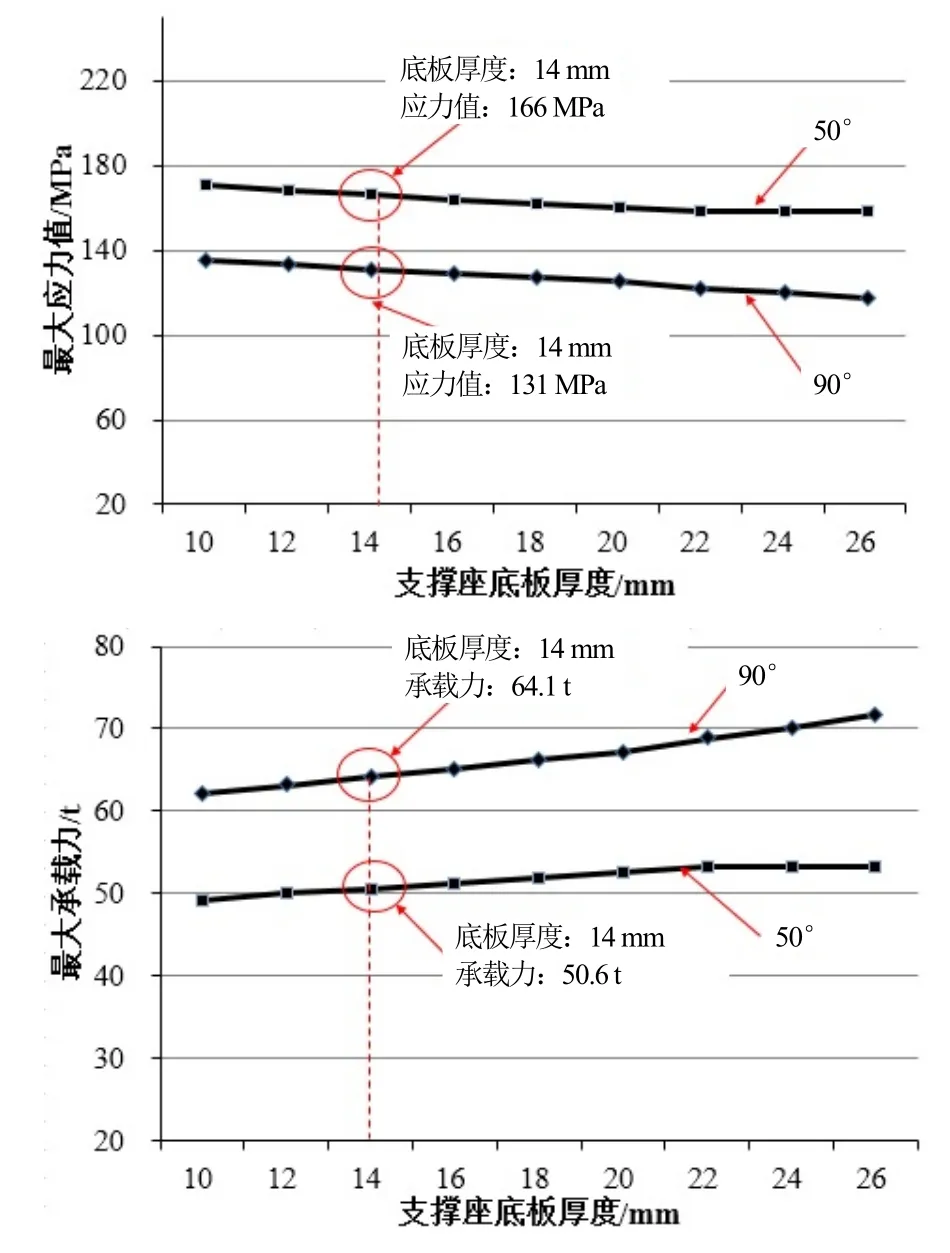

3.3 底板尺寸优化

为探讨支撑座工装底板板厚对其承载力的影响,对多种厚度底板的支撑座工装结构进行有限元模拟,最大应力值与最大承载力随防倾板厚度的变化曲线如图10所示。

图10 Z-5C型支撑座工装受力随底板厚度变化曲线

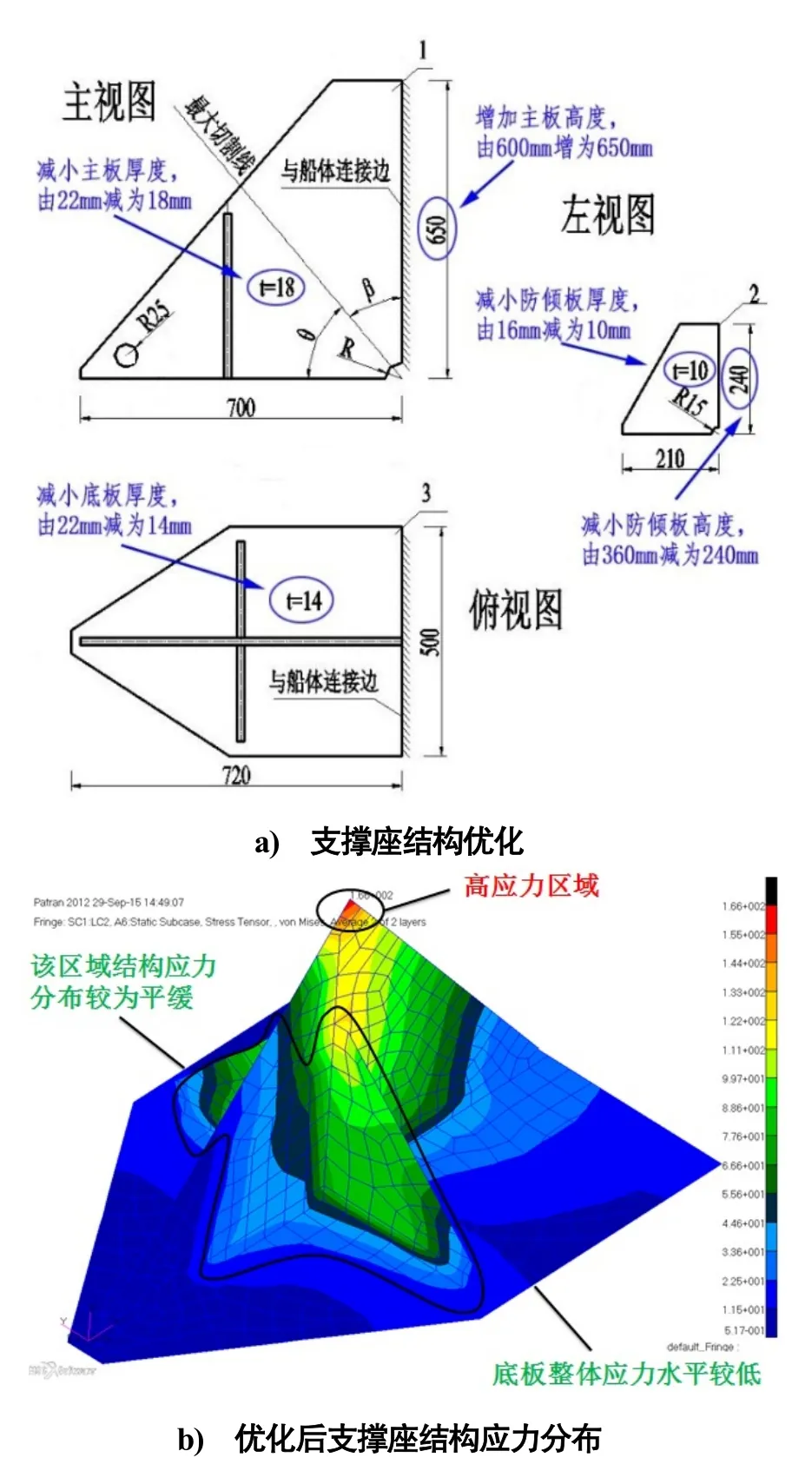

3.4 支撑座优化尺寸确定和有限元分析

基于Z-5C型支撑座结构尺寸参数对其承载力的影响研究,最终确定支撑座结构优化设计尺寸如下:

1)主板高度由600 mm增加至650 mm,板厚由22 mm减小至18 mm。

2)防倾板高度由360 mm减小至240 mm,板厚由16 mm减少至10 mm。

3)底板板厚由22 mm减少至14 mm。

图11给出了优化后的Z-5C型支撑座的结构型式及结构最大应力值,由该支撑工装结构应力云图可知,优化后的支撑座主板以及防倾板结构应力分布较为平缓,该工装结构设计较为合理,满足支撑座工装使用的强度要求。

图11 支撑座结构优化与有限元计算结果(Z-5C型)

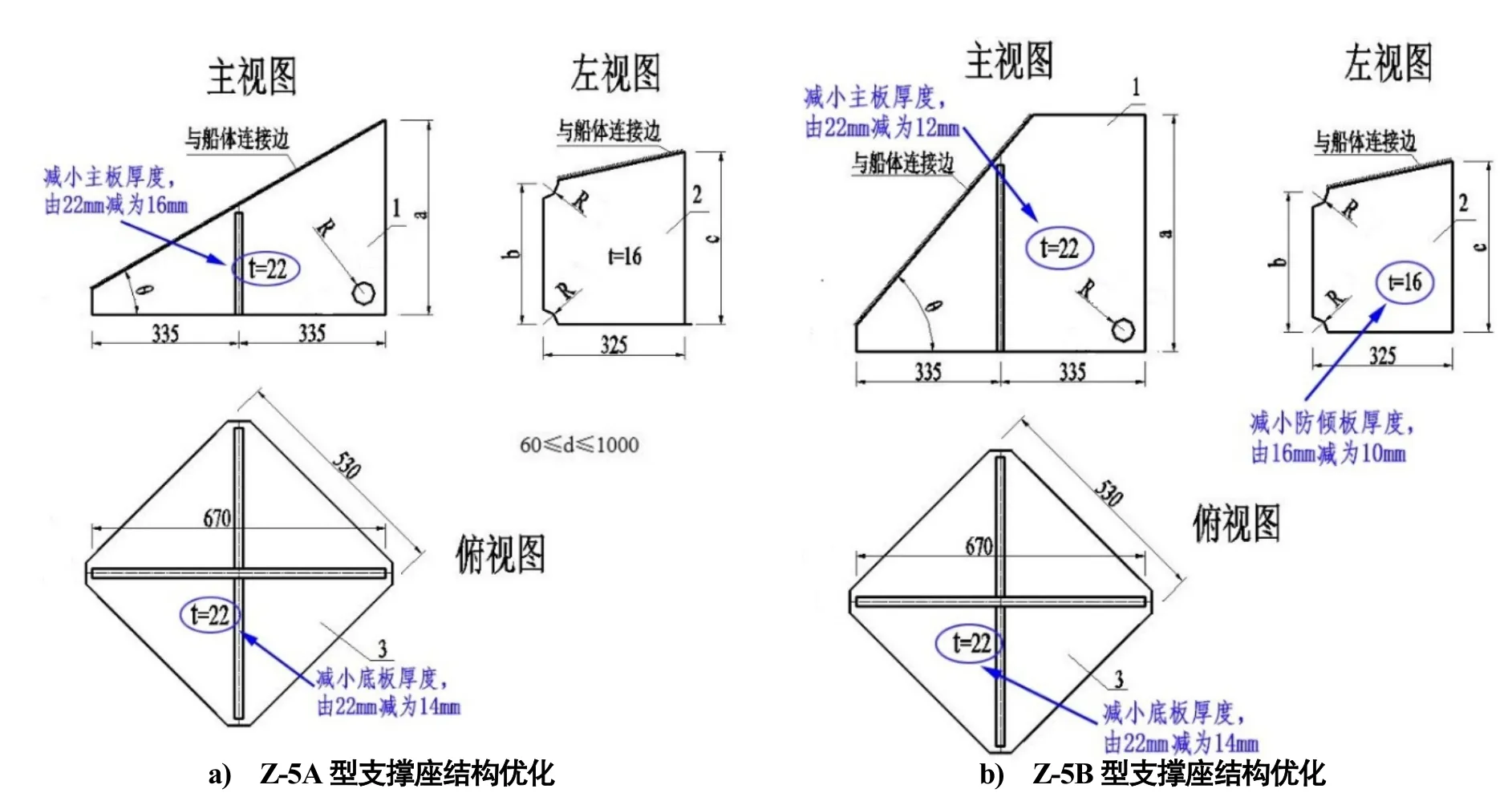

4 优化前、后Z型支撑座工装比较

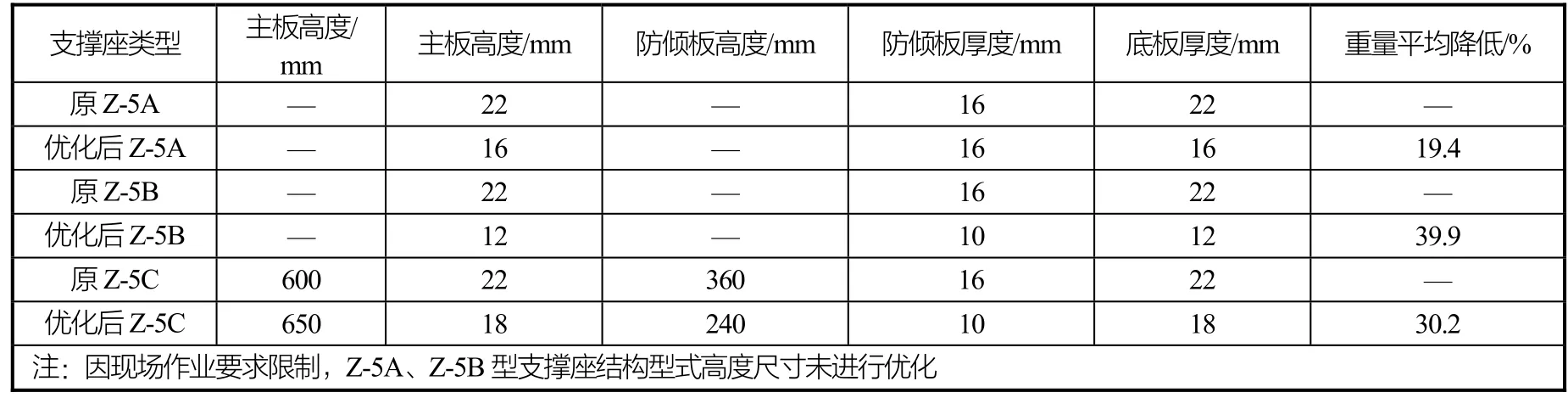

按照上述Z-5C支撑座工装优化设计的原则和方法,进一步对Z-5A和Z-5B型支撑座工装结构型式进行优化设计,具体优化方案如图12所示,表2对典型Z型支撑座工装优化前后的结构尺寸、支撑座重量进行了汇总比较。

综上所述,在设计载荷相同的情况下,与优化前相比,优化后Z-5A、Z-5B和Z-5C型支撑座工装的结构重量可分别降低19.4%、39.9%和30.2%,优化效果较为明显。

图12 支撑座结构优化尺寸示意图

表2 优化前、后支撑座结构尺寸以及有限元结果对比

5 结论

本文旨在通过Z型支撑工装的研究与优化工作,为类似的现场工装设计提供一定思路。基于优化前、后支撑座结构尺寸及重量对比,现场支撑座工装结构型式尚存在较大的优化空间,建议在类似工装设计过程中结合理论计算分析,优化现场工装结构设计。