新型极地模块运输船总体设计综述

2018-07-31夏讨饭

夏讨饭

(中远海运重工技术研发中心,辽宁大连 116600)

0 引言

随着世界经济快速发展,区域经济发展的不平衡也逐渐显现。在工业产品方面,基于中国工业产品生产能力的快速提高和亚非拉落后国家的发展需求,以及全球“个性化”工业生产的推广促进了整体货物的运输需求,能够装运大型货物的甲板运输船需求进一步上升。另一方面,石油天然气开发在陆地和浅海水域已过度开发,人们的目光已逐渐从浅海到深海,以及近年在北极地区开发的大型天然气项目,在这些深海和极地区域由于无法进行深度施工,要求油气平台的建设需要在陆地工厂进行组装并整体运至目的地,可以高效、安全地载运这些特种模块设备的模块运输船迎来了快速发展的契机。

模块运输船主要用于装载大型海工、油气模块、发电设备、化工和炼油设备、重大基建设备等重大件整体货物,具有全通无障碍型载货甲板,可以采用滚装或滑装等不同的装卸方式的特种船舶。本文介绍的21 000 DWT项目是中远海运重工为荷兰船东设计建造的适合于极地航行的模块运输船总体设计研究。

1 主要参数

模块运输船是典型布置地位型船舶,主尺度的确定主要是依据载货甲板的面积所决定,本船主要服务于俄罗斯北部亚马尔地区天然气项目的开发,承担大型模块运输任务,根据主要模块的尺度要求,结合满足规范和公约等要求进行设计,主尺度参数如表1所示。

表1 主要参数

本船入级 LR船级社,主要入级符号包括:Strengthened for heavy cargoes, Submersible to a depth of 1.5 m below cargo deck in harbor only, Ice-class 1A FS, Winterization H (-55ºC), NAV1, CCS等。

2 总布置介绍

本船根据载运货物属性,要求具有滚装、滑装和吊装3种不同装卸方式的能力,载货甲板要求具有全通无障碍形式,为了实现该功能,本船采用的是双层甲板形式,甲板之间为1.5 m高的空舱,用于布置压载舱室的透气、溢流管系等。双层甲板设计更适合装卸货物在甲板上反复焊接和切割而不会破坏压载水舱。载货甲板区域的系泊设备均采用凹入甲板下的方式进行布置,栏杆和艉部桅杆为可拆卸式。

在载货甲板下全船设置有12道水密横舱壁,3道水密纵舱壁。除了布置机舱、泵舱、推进器舱等必要的功能舱室外,剩余大部分空间主要布置为压载水舱,总计有51个,大量充足的压载水舱可以根据码头压载及稳性计算的要求对船舶浮态进行合理调节。

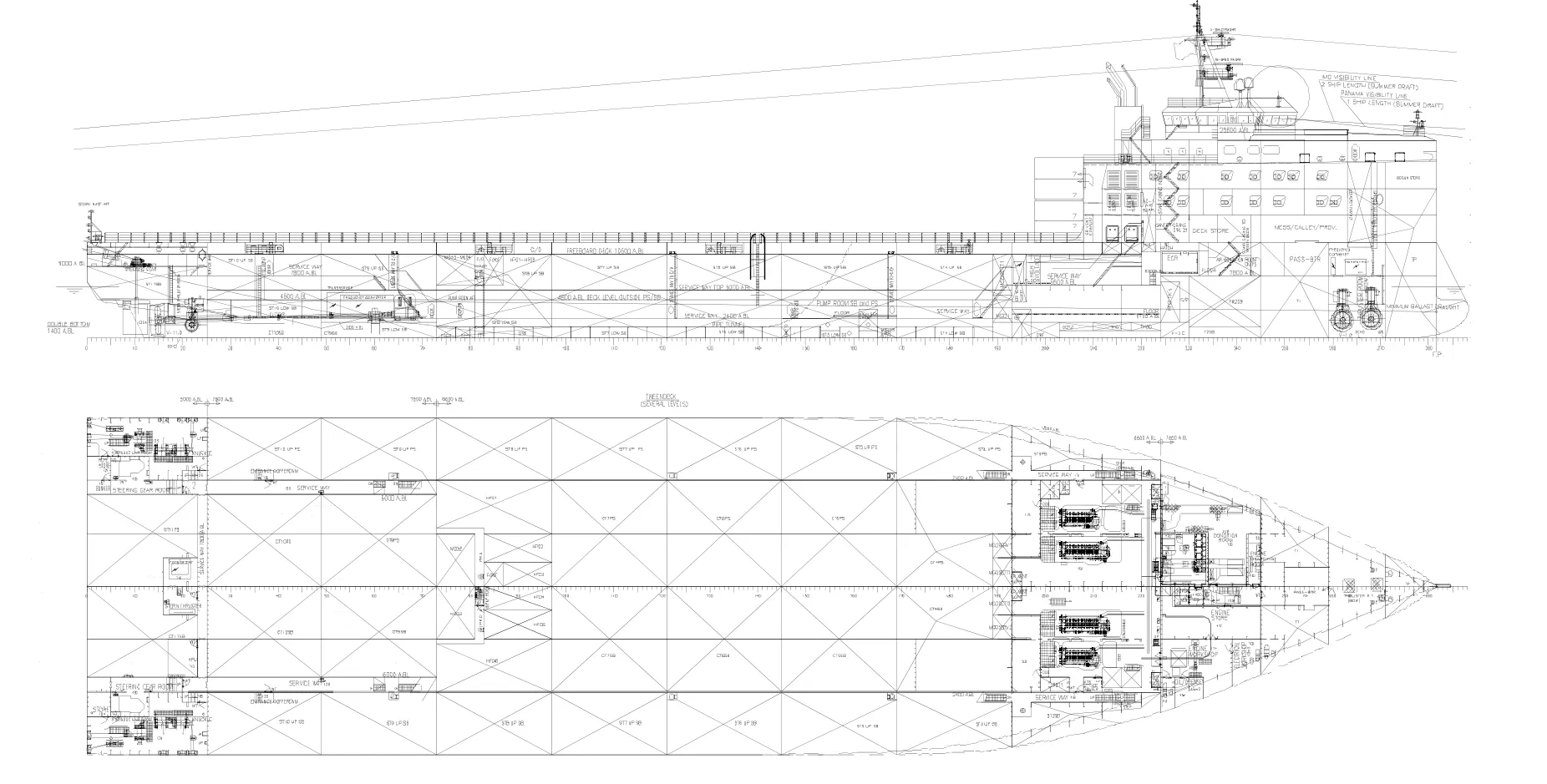

上层建筑(包含驾驶室)位于船首,优势是驾驶室视线不会因为装载大件货物而受影响。为了防止船舶在低温环境中,甲板机械设备被冰雪覆盖、冷冻,本船首部采用封闭式上层建筑,吊机和救生设备布置在艏楼甲板。详细总布置如图1所示。

图1 总布置图

3 线型设计优化

模块运输船的主尺度参数比较特殊,具有长宽比较小,宽度型深比较大,给线型优化带来很大困难。而本船除了尺度比特殊性以外,同时还需要考虑1A级冰区航行船舶最小功率要求对型线设计的影响,加大了线型优化设计的难度。

首先,考虑是满足浮态要求,本船的载货甲板位于尾部,在满载时重心靠后,所以相对于常规货船浮心在中前位置不同,模块运输船的浮心位置位于船中之后。在中前部分采用平直型线型设计,确保船舶在冰区航行时的浮冰可以阻力更小,同时控制在设计水线面3/4船宽处的进流角,因为该角度对于最小功率的要求影响比较大,整个进流段长度设计1/2垂线间长。

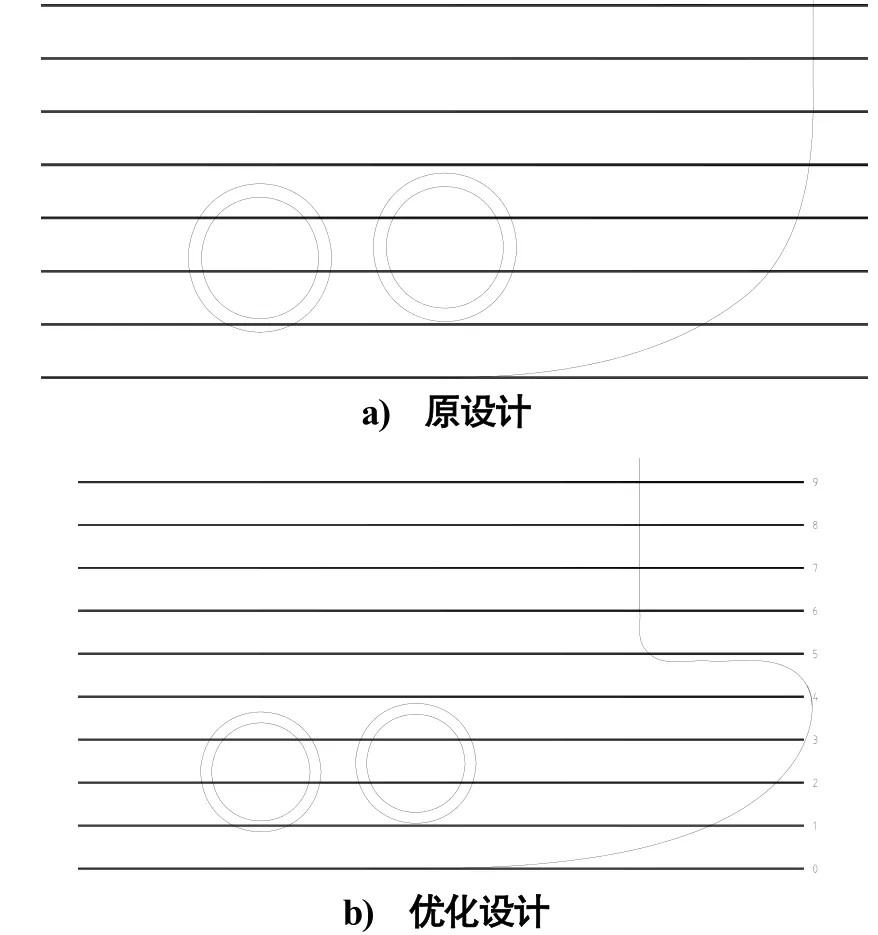

其次,船首形式的选择,在设计初期,采用的是垂直型艏(图2),经过船模阻力快速性能试验后,通过分析实验结果以及同水池工作人员的研讨,认为增加了一个小球艏后,可以得到更好的阻力性能。最终经CFD分析,减少阻力值为总阻力的5%~8%。

最后,对于在冰区航行船舶,本船在艏艉部考虑增加了冰刀等附体,以保护球鼻艏、舵和轴系等突出船体的部分,这些附体设置也导致船舶阻力略有增加。

图2 线型优化对比

4 稳性计算

模块装备由于其尺寸大,质量重等货物性质,使其在船舶载货时整船的重心高度和受风面积变化很大,因此本船稳性计算主要考虑的满载货物状态,设计难点包括以下几点:

1)重心高度。在装载大件货物时,重心高度由于货物的影响大幅增加,约为装货前的3倍。同时受风面积也随之增加1倍左右,且型心高度增加3倍,货物尺寸和重心高度对船舶稳性具有决定性的影响。

2)受风面积。除了重心高,货物的受风面积大,型心高也是甲板运输船货物的特点,对稳性产生的不利影响非常明显。在气象衡准要求中,受风面积的不同计算结果差异很大。所以在设计初期考虑稳性对主尺度影响时,需要了解潜在货物典型受风面积尺寸,确保装载货物后稳性计算满足要求。

3)稳性衡准。由于本船特殊尺度特性(型宽大,型深小),船舶在较小横倾角时甲板已开始入水,进而复原力臂很快达到最大值,这一横倾角小于25°,无法满足常规船舶“最大复原力臂对应横倾角大于25°”的要求。因此根据IS CODE(2008)的要求,采用另外一个衡准“长宽比大于2.5的船舶,上述角度可调整为 15°”对本船进行稳性计算,实际工况计算总结发现,最大复原力臂对应角都在 20°左右。

5 压载系统

本船压载系统设计极其复杂,主要原因是相对于常规船舶,除了考虑常规船舶的要求外,还需要重点考虑采用滚装或滑装方式装卸货时,压载水对浮态的快速调节能力,其主要特点如下:

1)舱室数量多。均匀布置大量压载水舱,在装卸货物时根据载货甲板与码头匹配情况对船舶吃水和横倾状态进行大范围调整。本船压载舱数量为51个。

2)管路设计复杂。除了配置常规的压载系统外,为了防止船舶进行滚装或滑装作业时产生快速横倾和纵倾,甲板运输船的压载系统还设计成左右任意2个压载舱直接调驳,实现快速、灵活多变的调载。

3)压载舱容量大。全船采用4台压载泵,每台容量3 000 m3/h,压载系统主管管径最大设计为DN 1 000。

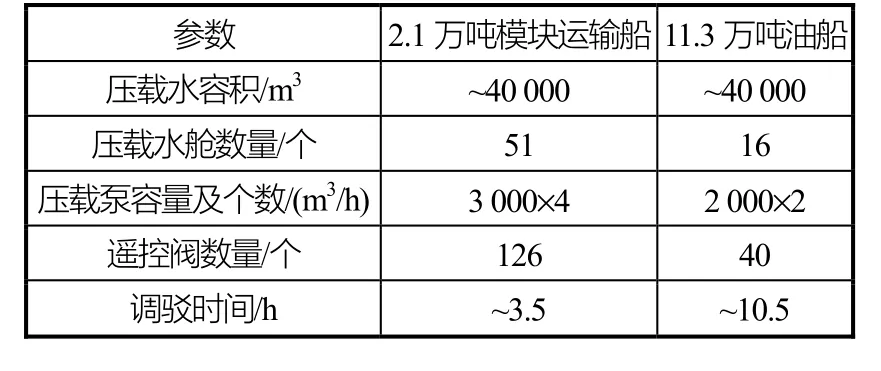

具体参数设计比较见表2。

表2 具体参数设计比较

6 冰区加强结构设计

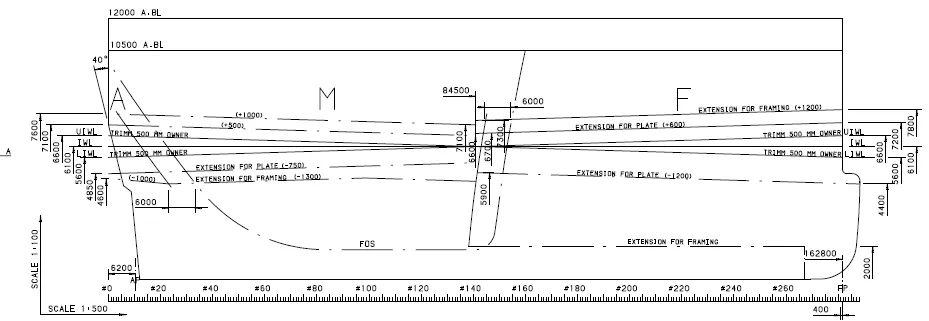

本船结构设计需要同时满足LR船级社1A和Winterization H两个船级符号的要求。对于冰区加强船舶,根据规范要求,首先确定上冰带水线(UIWL)和下冰带水线(LIWL)。在确定冰带水线后,依据本船选择的1A冰级的要求,确定冰带外板和冰带肋骨的垂向范围。其次,沿船长方向划分整船纵向的冰带范围,根据规范要求,沿船长应分为艉部冰带、舯部冰带和艏部冰带。根据不同冰带区域的实际情况,考虑到船体梁的总纵强度对剖面模数的要求,对舯部冰带和艉部冰带范围内采用纵骨架式的结构,冰带纵骨间距为正常纵骨间距的一半。对艏部冰带则采用横骨架式的结构,冰带肋骨间距为正常肋骨间距的一半。

图3 冰带设计图(单位:mm)

7 防寒防冻措施介绍

7.1 船体材料

在低温水线(cold waterline)以上的外板、与外板连接的强框架、舱壁以及扶强材,按照Winterization H的要求,根据结构类型,分为主要构件、次要构件以及特殊构件3个等级,针对不同等级,分别有材料厚度与材质的对应表格。为满足本船极限温度为−55℃的条件下,船体结构能够正常使用,对上述区域结构的材质进行了重新设计,相应位置的材质较常规船舶至少提高了一个等级。据统计,约1 600 t的钢结构增加材料等级,约占全船钢结构重量的18%。

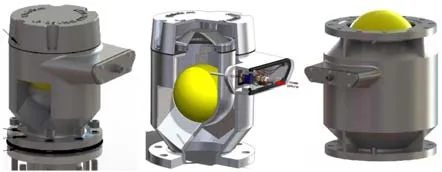

7.2 压载舱的防冻措施

压载舱的防冻措施一般有3种:加热盘管、持续循环搅动系统和压载舱空气吹泡系统。该船压载舱提供吹泡管。压缩空气经过减压阀组减压后,吹入压载舱底部,带动压载水循环,从而实现压载舱的防冻目的。同时,经过船厂的设计优化,在满足设计工况的情况下,舱内吹泡管的总长得以大幅减少。

7.3 透气和溢流管的防冻措施

原方案考虑船舶偶尔在低气温环境运行,压载舱的空气头选用的是常规不带加热,后来经过分析船舶的运行温度,为防止低温环境下由于水雾结冰导致空气头阻塞,从而危害到舱室的透气,所有空气头选用电加热型,同时布置在夹层中的压载溢流管线增加电伴热,以保证管路的畅通。

7.4 露天环境设备系统的防冻措施

位于露天环境的管系,为防止设备系统冰冻,本船根据设备系统的不同功能要求,分别通过采用保护罩,增设围壁处所,采取电伴热系统等措施,确保船舶在低温环境中露天设备可以正常运行。

7.5 舵系及甲板机械设备

本船舵的设计及其润滑方面,通过特殊设计,满足冰区航行及低温的要求。吊机的筒体基座材质为耐低温的高强钢,根据低温和板厚的要求,选择采用 EH36。甲板上的救生艇、绞车等机械设备加装了防寒防冻的保护罩及加热器,满足全船低温环境航行和操作要求。

图4 电加热型空气头典型图

8 结论

21 000 DWT模块运输船采用绿色、节能、环保、双层全通无障碍载货甲板设计方案,成功解决多项低温环境船舶的设计难题,填补了国内极地航行模块运输船的技术空白。目前该系列船共4条已全部交付使用,并多次往返与亚马尔气田,船舶性能良好。该系列船型的成功设计和建造,打破了日本和韩国在模块运输船的垄断地位,为中远海运重工在特种船舶设计和建造方面积累了宝贵经验。随着模块化工厂在能源、化工领域的广泛应用,模块运输船将迎来新的快速发展机遇。