基于主尺度的深海采矿船多目标优化

2018-07-31王奎民宋卫国

王奎民,宋卫国,刘 峰

(1.海军驻锦州地区军事代表室,辽宁锦州 121000;2.哈尔滨工程大学 船舶工程学院,哈尔滨 150001)

0 引言

船舶设计优化是一个参数相互影响、设计综合考虑、优化逐步完善、目标动态寻优的复杂工程。船舶主尺度是描述船舶几何特性的基本数据,对船舶的技术指标、经济性能、航行安全、作业条件有重要影响。船舶主尺度的各技术参数相互依存、相互制约。从研究形式来说,主尺度优化问题可以归结为,有约束非线性多目标优化问题。在船舶设计中,合理的主尺度方案是保证船舶优良性能的前提条件和重要基础。主尺度方案的生成是多个符合船舶设计任务书要求的设计要素的组合。在船舶主尺度优化设计中,传统的多目标优化算法往往借助权重将多目标转化为单目标进行求解,存在求解效率低、权重取值敏感度高、数学模型整合难度大等问题[1-4]。现在一般借助智能优化算法完成求解,模拟退火法的收敛精度不高,迭代计算耗时长[5-6];粒子群算法的全局搜索能力不高,易陷入局部最优解[7-8]。

本文在建立深海采矿船主尺度优化模型的基础上,采用NSGA-II算法对新型采矿船的主尺度要素进行寻优计算,为后续的设计计算提供总体最优的方案集合。

1 NSGA-II算法概述

遗传算法(Genetic Algorithm,GA)是以进化论和遗传学为理论依据,利用计算机模拟生物进化过程形成的随机搜索优化方法。其对优化问题没有太多数学要求,在搜索解的过程中不需要了解问题的内在性质,可以处理任意形式的目标函数和约束;其进化算子的各态历经性使得算法能有效地进行概率意义下的全局搜索;对各种特殊问题可以提供较大的灵活性来混合启发式,保证算法的有效性。

改进型非支配排序遗传算法(Non-dominated Sorting Genetic Algorithm II,NSGA-II)是在执行“选择”算子前依据个体之间存在的支配关系而进行分层,这是其与标准遗传算法的区别。NSGA-II提出了快速非支配排序法、拥挤度估计、精英保存策略,将经过选择、交叉、变异产生的子代种群与父代合并,二者共同竞争产生下一代。NSGA-II降低了算法计算时间复杂度、提高了种群进化水平、保证了算法过程中的全局搜索性[9]。

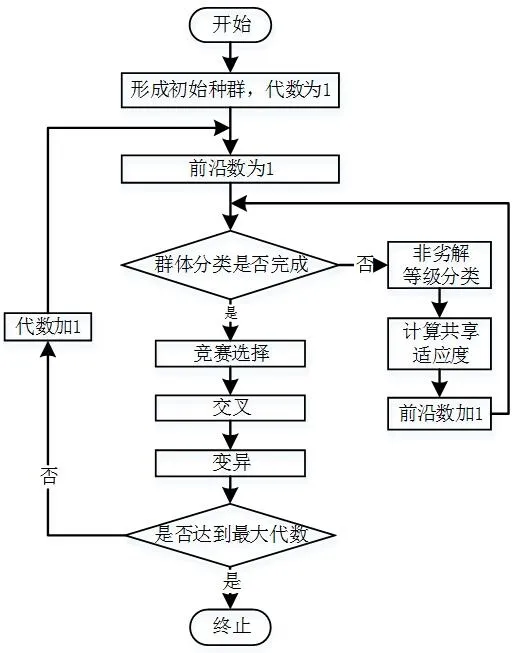

该算法中的控制参数主要有:编码长度L、群体规模n、交叉概率Pc,、变异概率Pm、终止代数。其算法流程见图1。

2 深海采矿船特点

深海采矿过程可简单概括为采集海底矿物、运送矿浆到海面、矿石脱浆脱水、矿石运输至内陆 4个部分[10-11]。深海采矿船技术复杂、功能较多、要求较高,是深海采矿作业极其重要的水面支持系统,为设备提供作业支撑,为结核矿石提供矿浆脱浆脱水、过滤筛选、储存转移,为人员提供居住生活、工作支持。

图1 NSGA-II流程图

深海采矿船功能包括4类功能:1)航行功能。从母港自主航行于作业区域,或在作业区域间自主航行。配置全球导航定位系统和动力定位系统,保障良好的操纵与回转性能。2)作业功能。配置采矿作业、保障设备,实现深海采矿所有需求。3)保障功能。满足长期作业的设备维护保障需求。深海采矿作业地点远离内陆,远海定位作业时间长,长期作业过程中的设备维护保养需要在采矿船上完成。4)居住功能。拥有小型客船的舒适居住功能。采矿作业人员一般达100多人,工作母船必须满足船员的居住、生活、作业需要,保证较为舒适的工作环境。此外还应配置水文测量系统。

其设计建造难度高、风险大、投资多,具有作业设备多、稳性要求高、动力定位性能好、升沉摇荡幅度小等技术特点,属于高成本、高技术集成度的特殊船舶。其船型设计开发相关研究较少,目前除在建的一艘采矿船外,尚无较为深入、系统的船型开发。

在建的鹦鹉螺采矿船,根据资料其4个矿石货舱的舱容总计为40 800 m3,但舱室中硫化矿储存量约45 000 t / 5 150 m3。考虑其载重量,该船舱容利用率不足30%,存在巨大浪费。但采矿船作业时需要装备较多,其甲板设备布放密度大,如采矿设备布放区域、生活区域、矿石处理区域等,对船舶甲板面积提出较大要求。鹦鹉螺采矿船船体结构重量大、造价高,在一定程度上限制了其大规模发展。此外,该船较大的主尺度,其对港口要求也较高,停泊不便。

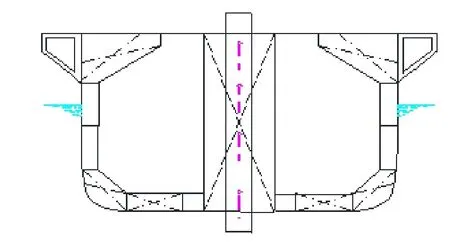

为解决较大甲板面积与较低舱容利用率之间的矛盾,在保证深海采矿作业功能需求与技术要求的前提下,本文在相关研究基金的基础上,借鉴航母甲板大外展型式,提出新的深海采矿船设计船型,缩小主尺度,降低船体重量,提高舱室利用率。其典型剖面如图2所示。

图2 新型采矿船典型剖面

3 数学模型

在固定灵便型采矿船作业甲板面积的情况下,开展主尺度优化。即对除作业甲板外的主尺度设计变量进行优化。在多目标优化中,数学模型一般包括优化变量、优化目标和约束条件3部分。

3.1 优化变量

优化变量取深海采矿船的主尺度要素,本文优化研究中的主尺度设计变量为矿石最大装载量时对应的尺度变量,即:设计水线长Lw、设计水线宽Bw、吃水d、型深D、方形系数CB、排水量Δ,矿石装载量WC。

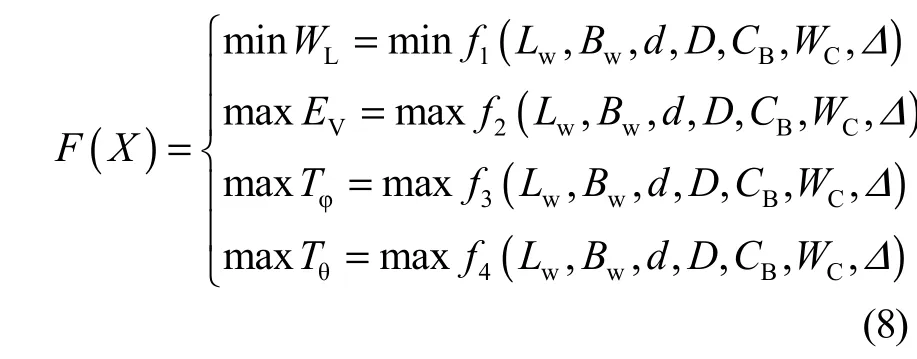

3.2 优化目标

针对深海采矿船的船型特点及性能要求,选择船体空船重量最小、货舱利用率最大、船体耐波性最优等3个方面的标准作为优化目标,进而对深海采矿船的主尺度进行寻优。

3.2.1船体空船重量最小

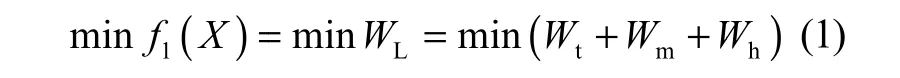

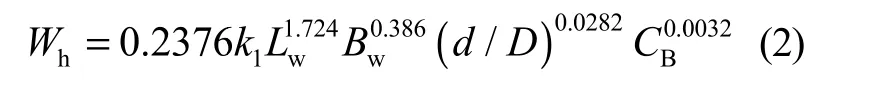

船体空船重量WL主要包括船体钢料Wh、舾装设备Wt、轮机设备Wm。该目标可表示为

在本文优化设计中,主机、推进器、舾装设备重量取12 000 t,即Wt+Wm=12 000。船体钢料估算公式为

式中:k1为系数,对于双壳双底船为1.16~1.45,考虑到船体甲板外展结构对船体重量的影响,本文取1.17。

3.2.2 货舱利用率最大

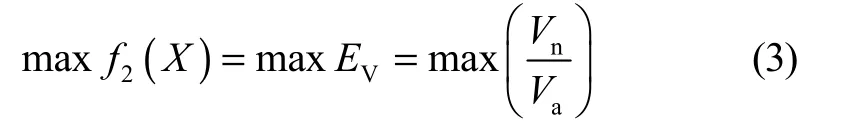

由于矿石密度较大,按照相关装载规范要求,其无法填满全部货舱,因此在装载量一定的情况下,充分提高货舱利用率有利于提高其经济效益。本文记货舱利用率为EV,货舱实有容积Va,所需容积Vn。该目标表示为

货舱实有容积Va估算:

式中:LCH为货舱区长度,本文取 0.56Lw;hd为双层底高度,本文计算取2 m,b为双舷侧厚度,本文计算取2 m。

结核矿石所需容积Vn估算为

式中:结核矿石(锰结核、硫化物)积载因数kc取0.40 m3/t,容舱系数(去掉舱内构件体积)ks取0.96。

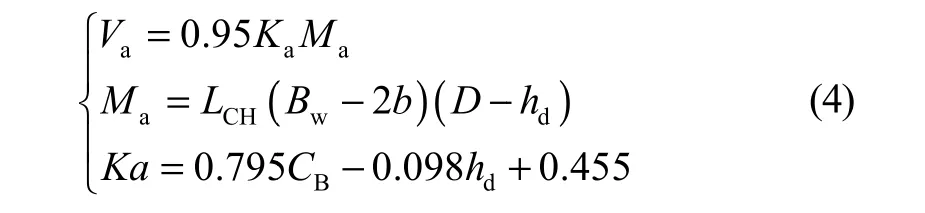

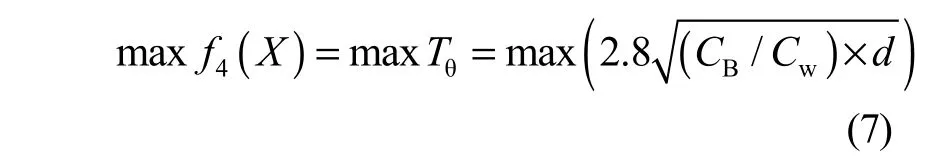

3.2.3船体横摇、纵摇周期最大

深海采矿船在耐波性的设计方面,本文考虑其横摇、纵摇和垂荡,而垂荡、纵摇周期近似相等Tθ≈TZ。深海采矿船作业时,船体的摇荡幅值对整个采矿系统的安全稳定运行有显著影响,其优良的耐波性是保证深海采矿作业安全高效作业的重要前提。深海采矿船的横摇、纵摇越缓和,其作业越安全,因此在深海采矿船主尺度优化过程中,要求Tθ、TZ、Tϕ在一定范围内达到最大。

1)横摇周期最大

采用杜埃尔公式,采矿船在静水中自由横摇,忽略附加质量惯性矩:

式中:GM为初稳心高;Zg为采矿船重心距基线的高度,通常根据装载情况取型深D的0.45倍~0.6倍。

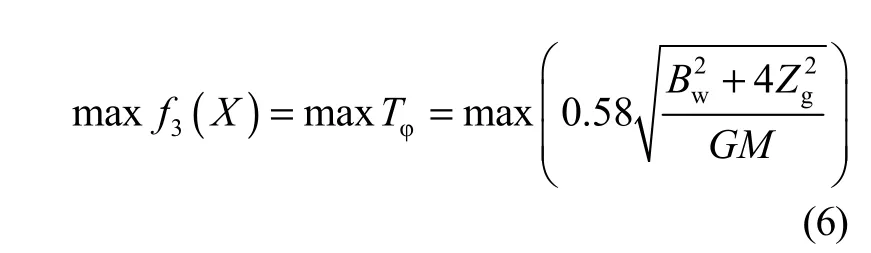

2)纵摇周期最大

综上,优化目标为

3.3 约束条件

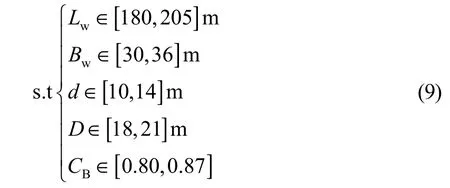

3.3.1 尺度限制

针对水线面处的主尺度参数,借鉴相当吨位的散货船尺度参数,结合深海采矿船的实际需求及船型特点,对主尺度的部分参数范围进行限定。

3.3.2 性能要求限制

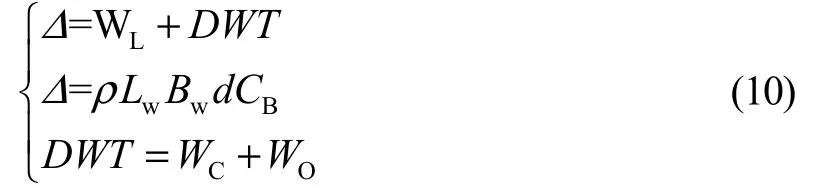

1)重力浮力平衡

式中:WO为燃油、滑油、淡水重量,本文按概念设计方案直接取4 000 t;WL重量按式(1)进行计算,矿石最大装载量为CW∈[32 000, 47 000]t。

2)初稳性高

由于船舶的初稳性高对耐波性有负作用,稳性高越大,耐波性越差,特别是横摇越激烈。但深海采矿船对两方面都有较高要求,因此需要将初稳性高限制在一定范围内。结合航母初稳性高GM取值(2.7~3.3)和IMO相关稳性衡准要求(GM≥0.15),本文将采矿船的初稳性高限界为[1.0, 6.0]。其估算公式为

3)摇荡周期

横摇周期Tϕ≥11 s。按式(6)计算,Zg取 0.55D。纵摇周期且Tθ≥2 s。按式(7)计算。

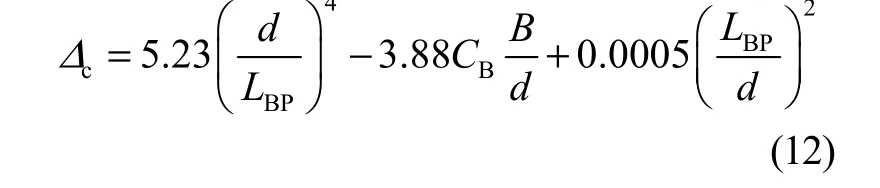

4)直线稳定性

按Simitt简略算式计算,LBP取Lw。要求ΔC>0。

4 多目标优化的结果

4.1 迭代参数设置

以多目标优化理论和NSGA-II算法原理为基础,以本文所提出的深海采矿船多目标优化数学模型为计算依据,进行寻优计算。

在MATLAB R2016a中进行NSGA-II算法程序的编写。在编写中,采用二进制编码,即将相关变量以二进制进行表示,为了提高计算效率,二进制编码长度L为6位。经过反复调试,最终确定相关控制参数的取值为:交叉概率Pc0.88,变异概率Pm0.15,种群规模n为300,迭代次数为500。

4.2 程序运行结果

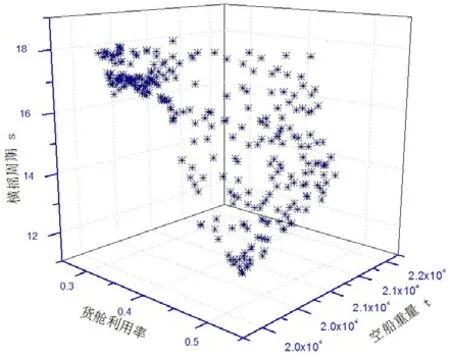

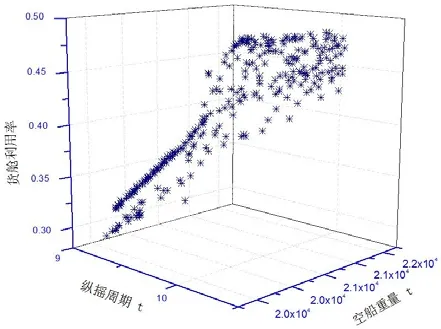

在MATLAB中运行程序,经过316.547 s,迭代500次,生成了301个Pareto方案,得到的优化结果见图3和图4。

图3和图4表明,求解得到的方案在设计空间内组成了一定曲面,指标分布范围较广,说明了本文所提出的深海采矿船优化目标具有可行性,根据限制条件求出了多个方案。以上述方案为依据,设计者可通过一系列决策方法来确定最终结果,为后续工作奠定基础。

图3 WL、EV、Tϕ优化结果

图4 WL、EV、Tθ优化结果

5 结论

本文建立了深海采矿船主尺度优化模型,将NSGA-II算法引入其主尺度多目标优化问题中,并通过程序处理得到了相应的解集,可以得出以下结论:

1)文中提出的深海采矿船主尺度优化模型及求解算法,为设计者提供了简便、快捷的方案生成方法,可以应用于深海采矿船的方案初始设计中。

2)经过本文的算例证明了,NSGA-II适用于处理多变量、多目标、复杂约束的船舶主尺度优化问题,可以在短时间内生成大量备选方案,为后续决策优选提供了充分的备选方案。

3)在后续工作中,需要针对具体的设计要求,充分考虑更多因素,优化设计变量的数学表达,构建更为完善、更加合理的深海采矿船主尺度优化计算模型。

4)本文船型借鉴了航母甲板大外展型式,在采矿船的设计研究中属于首例,需要后续更多的专项技术研究,不断完善此类船型设计。