汽车线束设计基于IPS模拟仿真的应用

2018-07-31韦思亮

韦思亮

(1.同济大学汽车学院,上海 200092;2.昆山沪光汽车电器股份有限公司,江苏 昆山 215326)

汽车线束作为汽车零配件里重要的一员,在传统的设计开发过程中,设计工程师的经验尤为重要。对于3D设计,目前主流的3D设计软件有Catia, 以及NX.这些软件的采用,极大地提高了设计的有效性。这些专业3D软件,有一些模块中有动态的DMU设计部分,这些DMU对于空间的把控,零配件的空间布局的调整起到很大的作用[1]。

但是这些DMU的运动仿真,只能描述零部件3D的数模在环境中的运动包络。即某一个零部件在无重力环境下,本身运动所形成的一个体积空间。这种仿真方式无法有效地描述出零部件自身的材料刚度、扭转情况,以及在有重力情况下自身的运动状况。

本文主要针对线束设计过程中,结合使用专业的仿真验证软件IPS,对线束设计的前期验证起到的作用进行论述。

1 传统线束设计的流程

在汽车线束开发传统设计中,主要是分为3个模块:三维设计、原理设计、二维设计,如图1所示。每个部门都各有侧重点,且各自形成独立的单元模块。三维设计的定义信息主要包括线束尺寸、线束直径、线束包裹物、插件型号、支架型号等;原理设计的定义信息主要包括插件型号、匹配的端子/防水塞/防水栓、导线型号、熔断丝、连线逻辑图、架构布局图、配置表等;二维设计的定义信息主要包括挂点位置、挂点保护、包裹物宽度、波纹管内径等。其中,三维设计主流使用的工具软件是Catia、 NX、Pro-E等[2];对于原理设计,主要有Capital、EB、 AutoCAD等方式;二维设计由于搭载的图纸属性不同,就直接在不同的图纸格式上生成,目前主流使用的有Capital、Ldorado、 AutoCAD等。

图1 传统线束开发模块图

可以看到,目前线束的开发模块中,并没有包含有CAE的模拟仿真模块,而对于很多二级零部件, CAE的应用已经很普及,且发挥了很大的作用[2-3]。

因此在线束行业上,是否同样也可以引进CAE虚拟仿真验证手段,在前期进行线束设计的时候,就将虚拟验证进行应用。这不仅可以缩短线束的开发周期,也减少了在开发过程中,由于设计能力的不足,或者设计经验的缺陷而导致二次验证[4]。

2 结合仿真软件进行线束设计的流程

昆山沪光汽车电器股份有限公司在2017年开始引进IPS软件。在实际使用过程中,IPS发挥出了很大功效,在同客户的同步开发线束设计过程中,引起很大反响,并受到好评。

2.1 IPS软件的设计流程

IPS Cable Simulation是德国FleXstructures GmbH公司的工业路径解决方案IPS(Industrial Path Solution)软件平台中专门用于柔性管线分析优化的模块,是由欧洲最大应用研究组织——弗劳恩霍夫协会(FraunhoferResearch)中专门致力于数字化仿真工程算法研究的ITWM和FCC两家研究机构共同研究和开发的旗舰类软件产品。

IPS Cable Simulation在工业中的软管、电缆和复杂线束的设计优化及品质控制中得到了广泛应用,尤其是在汽车、军工和航空等领域中已得到了成功的应用和验证。

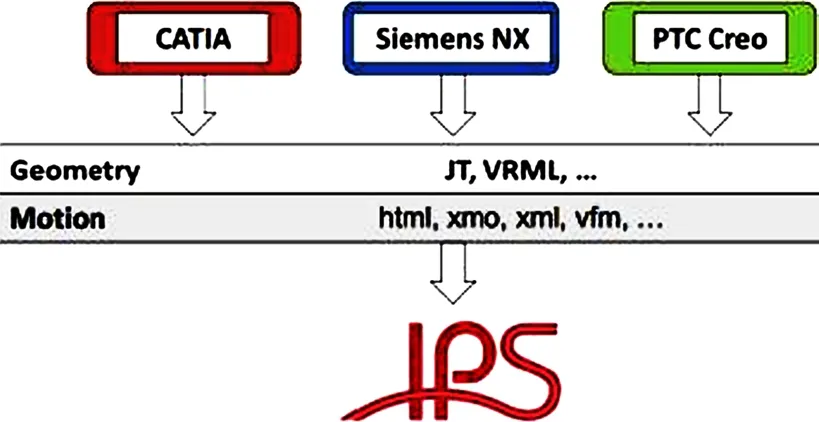

IPS Cable数据分析流程如图2所示,该分析流程与传统的CAE模拟仿真方式一致,也是基于CAD的数据模型,加上材料本身的特性,建立联系后通过计算分析得出结果。

图2 IPS Cable数据分析流程

而针对CAD数据部分,该软件已能自动将Catia,NX, PTC主流的三维设计软件的模型导入到IPS中,同时将三维设计软件的motion文件导入。IPS Cable数据导入流程如图3所示。

图3 IPS Cable数据导入流程

对于材料试验部分,该软件主要需要导入3个参数特性:弯曲强度、拉伸强度、扭转强度。目前昆山沪光通过自身努力,研发设计出该材料参数提取的设备,补充了该部分的数据缺失,且进一步提升沪光的研究深度。

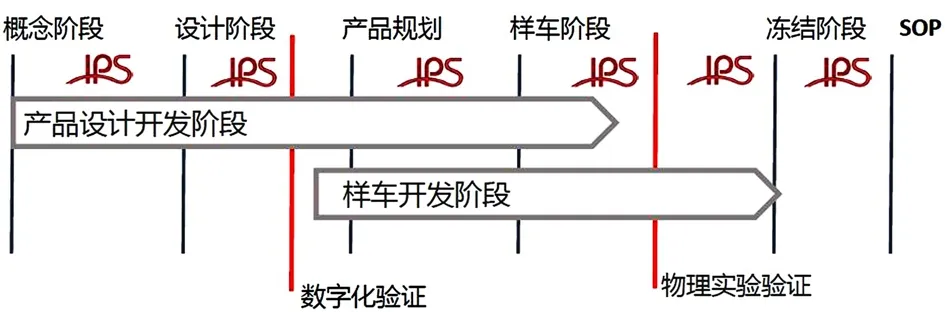

2.2 仿真软件与传统线束设计流程的结合

在传统的线束开发样车验证阶段,基本上就车身本体进行验证,即将线束搭载在实际的车身,结合相关的用电器进行设计验证。该种方式耗时、耗力,无形中增加了线束开发的周期及试验成本。传统线束物理验证的阶段如图4所示,汽车线束尤其ABS电器相关的关键零部件的验证,必须等路试完成了以后才能将线束进行拆解,并就线束的零件状态进行评估。

图4 传统线束物理验证的阶段

为了丰富线束设计的有效验证手段,昆山沪光汽车电器股份有限公司在2017年初引进了IPS软件,将该软件的CAE仿真概念引入线束开发流程中。虚拟物理验证的流程示意如图5所示,在虚拟物理验证过程中,打破了该验证的时间周期安排,在每个线束设计阶段,可以就每一个产品的过程进行验证,有效地减少了更改的设计风险,并且加速了产品的设计验证周期。

图5 虚拟物理验证的流程示意图

同时,为加强虚拟验证与线束开发的有效结合,在制定该设计验证的流程上,作者结合沪光本身的公司特色,以及结合线束开发的特性,特制定线束产品开发流程图。IPS与传统线束设计的流程结合如图6所示。

图6 IPS与传统线束设计的流程结合

为进一步丰富并完善沪光的CAE体系,作者及所带领团队制定了2018年规划。沪光2018年CAE仿真建设规划如图7所示。目的是为了将CAE的验证手段进一步与传统的线束开发能完美结合。

图7 沪光2018年CAE仿真建设规划

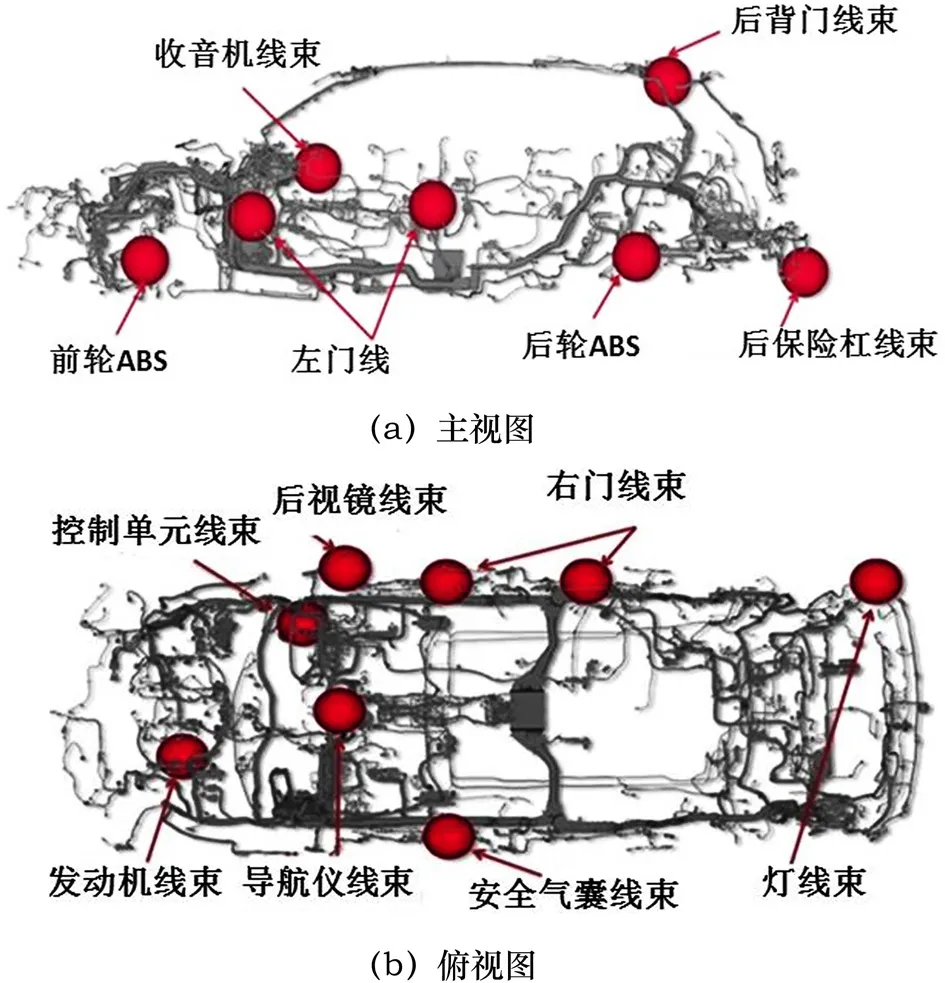

2.3 IPS软件在线束设计中应用的范围

图8 是IPS软件在汽车线束开发过程中可以应用的区域。简单来说,IPS可对线束的动态区域进行验证,本身的验证可以与其他动态零部件进行同步匹配工作,并且对动态的运动包络进行验证。比如前轮ABS线束、5门线束、收音机线束等区域。

图8 IPS在汽车线束开发中可应用的区域

而在静态的线束开发过程中,IPS可以就线束本身的制造公差以及线束的旋转角度进行验证。

3 总结

本文主要介绍昆山沪光汽车电器股份有限公司基于多年的线束开发经验,迫切需要解决线束开发过程中的虚拟验证问题,引进了先进的CAE仿真手段,同时介绍了IPS在线束开发过程中能解决的范围进行讨论。该软件的应用,有效地解决了线束开发只能在台架上进行的论断,且可以缩短线束的开发周期,同时进一步提升公司的开发手段以及验证手段。