复杂开采条件下某铁矿采矿方法优化研究

2018-07-30袁栋,徐磊

袁 栋,徐 磊

(1.芜湖太平矿业有限责任公司,安徽 芜湖市 238002;2.长沙矿山研究院有限责任公司,湖南 长沙 410012)

0 前 言

某铁矿于2007年正式开始基建,采用地下开采,计划年开采能力为20万t/a。在勘探工程、井下基建作业及矿山生产中,发现矿体内外环境已发生一系列变化,开采难度较预想的要大,原初步设计相关技术方案已难以完全满足安全、高效开采的要求。且目前的开采实践也表明了原有的采矿方法不能很好的适应新的变化,出现了一系列不足。如平面矿体不连续,造成生产中难以形成规则采场,贫化率高,生产效率偏低;采矿暴露面积偏大,顶板管理较为困难,采场作业安全性较差;出矿工艺落后等不足。目前迫切需要对现有的工艺进行适当的优化调整,使之能使用开采条件的变化。

1 矿山水文、工程地质及矿体特征

1.1 水文地质条件

某铁矿矿区地表全为第四系松散冲积物覆盖,钻露的地层主要为三迭系中统徐家山、黄马青组。区内第四系埋藏厚度大,富水性强;矿床埋藏较深,矿体及其顶板岩层富水性中~强,巷道直接进水,水压大;裂隙岩溶含水层与第四系含水层之间虽有厚度0~26 m弱透水岩层起到相对隔水作用,但在构造裂隙、岩体接触带裂隙发育处或该层变薄尖灭处,往往是第四系强含水层与裂隙岩溶含水层沟通的有利通道,故未来巷道突水现象严重。

本矿床属于顶板直接进水,有稳定的地下水补给来源,故其水文地质条件属于复杂类型。

1.2 工程地质条件

矿区上覆第四系厚50~70 m,主要为粘土,含粉砂粘土、泥质粉砂、粉细砂及砂砾石层。上部常夹有薄层泥炭。矿床的部分矿体及顶、底板地层岩石破碎、松散,水文地质条件复杂,不良工程地质问题多。矿区内主要矿体埋藏在50~188 m之间,矿体围岩多为大理岩类、方解石岩类、闪长岩类,部分为角岩类、少量角砾岩及安山玢岩。顶底板岩石大部分半坚硬、完整,其工程地质条件稳定性较好。但局部构造发育地段,由于岩溶发育或蚀变作用的结果,岩石呈松散、软弱状,含水性强,加之地下水压力大等综合因素的作用,故其工程地质条件稳定性差,危害性突出。

本矿床工程地质条件属于复杂类型。

1.3 矿体特征

矿床由9个铁矿体组成,编号为I~IX。矿体埋深一般在50~188 m。矿体主要呈似层状、透镜状,其形态、规模受围岩地层及接触带控制。矿体产状一般较平缓,略向南东倾斜,倾角一般在5°左右;Ⅳ号矿体倾角稍大,一般在5°~20°。

区内矿体规模一般较小,其走向、倾向延伸均在100 m左右,厚度2.23~9.27 m不等;矿体产出标高-45~-144 m;Ⅳ号矿体规模较大,矿体走向延伸约500 m,倾向延伸约300 m,工程见矿厚度2.10~25.02 m,矿体厚度变化中等,其变化系数为60%。矿体产出标高-67~-180 m。

2 矿山开采现状及存在问题

2.1 原采矿方法简介

矿山为地下开采,矿区地处平原,地表多为良田,地表不允许陷落,故初步设计中选用上向水平分层尾砂胶结充填法。

开采顺序是沿着矿体走向由东向西后退式回采;在矿块内是自下而上开采。首采中段为-185 m中段。首采地段为-185 m中段矿体最西侧的矿块。矿块沿矿体走向布置。矿块宽度一般为6~8 m,矿块长度取50 m。矿块垂高为中段高度50 m,间柱6 m,底柱高为5 m,不留顶柱。

目前,矿山开采大体可为3个水平,分别为-130,-150,-179 m。-130 m水平为回风水平,-150 m水平正在回采,-179 m水平为运输水平。沿矿体走向自西向东依次划分为0采区、1采区、新2采区、3采区。目前,0#、1#采区在进行回采。1采区北侧采场基本已经回采完毕,部分转层巷道已经连通到-136 m水平。南侧采场-150 m以上矿体较少,大体分布在-157~-150 m区间。

2.2 存在问题

随着某铁矿生产勘探、井下基建及采矿过程对矿体的进一步揭露,矿体形态及赋存方式发生了变化,由于这些变化,原有的采矿方法存在如下问题。

(1) 出矿方式为电耙出矿,电耙出矿耗能高,安全性相对较差。

(2) 部分平面上矿体不连续,部分区域出现了夹石层,难以形成规则采场,且废石较多,贫化率较大。

(3) -157 m以下几乎无矿体赋存,继续将-185 m中段作为首采中段已不合理,首采水平须进行调整。

(4) 矿体下盘形态出现变化,标高起伏较大,底柱完全布置在岩石内对控制矿体不利,部分底柱需预留在矿体中,留有的底柱难以回采,矿石损失较大,加上矿体形态的复杂性,导致贫化率也较高。

(5) 前期采准施工时对矿体出现的变化情况掌握不够彻底,部分巷道布置位置不够理想,导致设备转层系统不合理,铲运机上下分层乃至同分层之间都出现了转运困难的现象。同分层为方便铲运机进出,往往施工联络道,造成矿柱破坏严重,不仅会影响第二步的矿柱回采作业,也对矿房的回采带来了不良影响。而上下分层之间往往通过就近施工上山巷道完成,不仅影响到整个采准系统的整体布局,也由于部分上山巷道布置在脉内,影响了矿体的回采。

(6) 采矿暴露面积偏大,顶板管理较为困难,采场作业安全性较差。由于前期施工的联络道对矿柱造成一定破坏,造成顶板管理更加复杂,第二步矿柱回采作业安全性较差。

(7) 采场不规则,生产连续性差,采矿效率较为低下,产能难以提升,生产处于时断时续的状态。转层巷道的复杂性,不仅使整个区域难以统一使用,降低了效率,也使部分矿房回采不规则,生产不顺畅。由于前期对矿柱的破坏,第二步矿柱回采也难以顺利展开,造成采矿效率较为低下,产能难以提升等不足。

3 采矿方法优化

3.1 优化原则

由于某铁矿为水文地质条件复杂矿山。地表第四系覆盖层厚度较大,且其中有含水层,地表有村庄和道路,不允许塌落,要实现矿山的安全开采,必须切实对第四系覆盖层实行保护,防止其产生冒落。在可供选择的采矿方法中,充填采矿法是最为切实可行的采矿方法。经过综合考虑,为充分利用现有开采格局,仍采用上向分层充填法进行回采。即在主体工艺大体不变的情况下,对具体的采准巷道的布置形式及位置进行细节上的调整与优化。工艺布置时,划分盘区进行回采,即为盘区上向分层尾砂胶结充填法。针对矿体复杂多变的形态,有针对性的选择盘区进路式或是盘区点柱式完成回采。出矿方式由电耙出矿改为更环保节能,更安全的铲运机出矿。

3.2 优化范围

采矿方法优化范围为某铁矿-135 m分层以下的矿体。本阶段具体针对0#~4#采场。

3.3 采矿方法的选择及优化

根据矿山生产现状及现场工程地质条件,经前期反复研究对比,对原有的上向水平分层尾砂胶结充填法进行适当调整和优化,改为盘区式布置,即为盘区上向分层尾砂胶结充填法。

进路采场既可沿着走向布置,也可垂直走向布置,进路宽度可取3~10 m左右,一般每12~15 m划分一个分段,每个分段划分为3个分层,分层高度一般取3~4 m。考虑到井下部分区域已经形成了7 m高为一分段的生产格局,提出了3种采准巷道布置方案。

(1) 分段高度(即分层)直接取7 m,无需多个分层划分为一个分段,采场斜坡道及溜矿井可直接服务于-136,-143,-150,-157 m各个分段(分层)。该方案需要岩性条件允许分层高度取较大值。

(2) 在分段高度仅为7 m的条件下,将7 m划分为2个分层。分层高度3~4 m,在此条件下,采用进路斜坡道来连接分层联络巷与进路并不合适,工程量大,结构较复杂,可通过掘进多个溜井,每7 m交替开口,保证每个分层均有溜井服务即可。铲运机直接通过各个分层联络巷与进路采场和脉外采场斜坡道连通。

(3) 高(单)分层多步骤回采,即将7 m直接作为分层高度,但由于岩性条件不支持7 m的回采高度,可实施单分层多步骤回采,每次回采2~3 m,然后以充填料铺设进路斜坡道供铲运机进入上个回采作业面。出矿及铲运机转层措施与方案1类似,采场斜坡道及溜矿井直接服务各个分层。

方案1需要岩性条件相对较好,能支持7 m的回采高度。在岩性条件不允许的情况下,可采用方案2与方案3。这2种方案比较而言,方案2每7 m须划分2个分层,相比于方案3,每7 m就多了一个水平分层联络巷直接连通各个进路采场与脉外采场斜坡,也须多增加一个溜井实现各个分层交替开口。方案3将7 m划分为1个分层,通过采用多步骤回采来避免回采高度过高的问题。但需在各个进路中通过充填体铺设小的进路斜坡道以进入上个回采空间,相对于方案2,工艺过程相对复杂。

3种方案的工艺布置形式基本相同,仅仅是分层高度、数量的区别带来的采准巷道工程量及位置的变化。为尽可能使标准工艺图体现本次优化设计意图,也使工艺的标准性与现场适配性尽可能的统一。采用方案2每分段划分2分层来进行标准工艺说明。实际生产中,可根据矿体的形态及现有工程的分布情况有针对性的进行采准工艺调整与布置。

(1) 矿块布置及构成要素。矿块沿走向布置,平均厚100 m,阶段高27 m,每50 m划分一个盘区,盘区间柱为8 m,盘区采场长42 m。回采进路沿着矿体走向布置,进路宽度3~7 m,分层高度4~7 m,具体的采场参数须根据现场情况予以调整。采切工程包括联络平巷、运输平巷、分层巷道,回风天井、溜矿井、斜坡道、进风井等,其中回风井、进风井、斜坡道均布置在脉外,斜坡道坡度不大于15%,溜井布置在穿脉巷道之内。铲运机通过斜坡道进入各个分层穿脉巷,溜矿井直接服务每个分层。

(2) 回采工艺。将回采进路划分为矿房矿柱,先回采矿房进路,待两侧矿房进路回采完毕进行充填后,进入矿柱进路回采,即整个回采过程遵循“隔一采一,充填与回采交替进行”的生产原则。回采前,先通过进路贯通前后2个盘区穿脉联络巷,形成完整的通风回路后进行采矿。凿岩采用凿岩台车或凿岩机凿岩,打上向炮孔,采用乳化炸药,分段微差爆破。垂直方向自下往上逐层回采,水平方向采用后退式开采。

(3) 采场运输。使用2个以上溜井每7 m交替在各个分层开口,保证每个分层均有溜井服务。矿石采用铲运机出矿,通过盘区溜井溜至运输水平,经电机车运输至主井提升至地表。

(4) 采场通风。在盘区穿脉联络巷一端掘进一条进风井,在盘区另外一端掘进回风井,新鲜风流从进风井进入各个进路采场,清洗工作面后,通过下个盘区联络巷中的回风井进入回风水平完成通风。

(5) 采场充填。充填时先用尾砂充填2.5~3.5 m,再用1∶4或1∶6的胶结充填料浇面0.5 m,养护好后即可转入上一分层的回采。

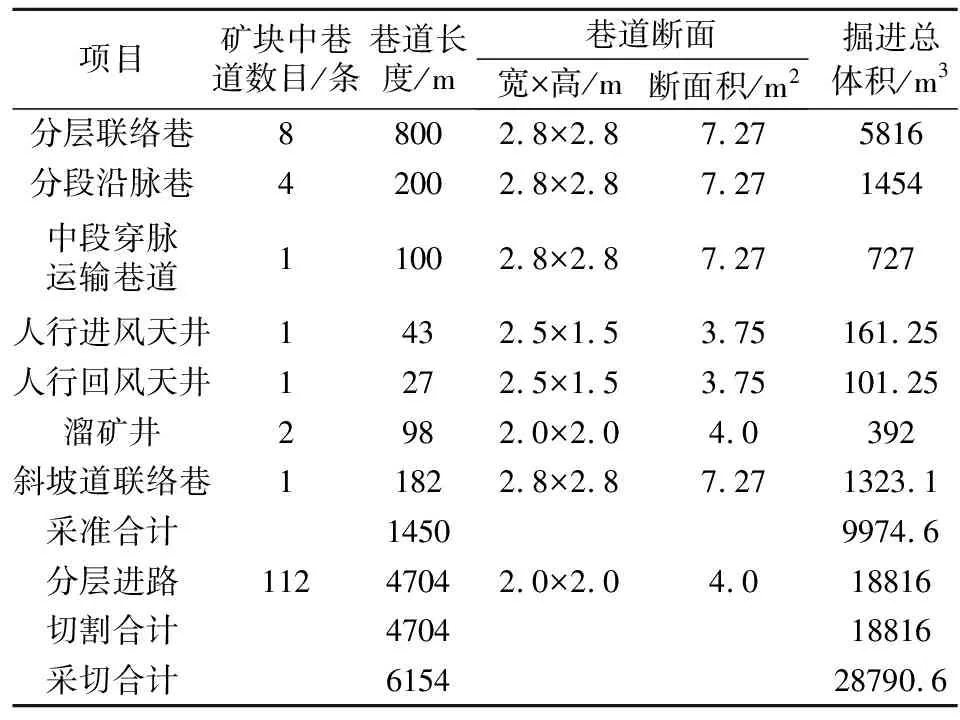

采切工程量表见表1。

表1 采切工程量

3.4 优化前后对比

表2为采矿方法优化前后对比简表,从表2中可知,优化前后均采用分层充填法,通过充填手段来处理井下空区和管理地压。不同的是优化前留有间柱和底柱及出矿底部结构,采用电耙出矿。优化后,仅保留间柱,不留底柱,采用铲运机出矿,提高了资源利用率。从具体的指标来看,优化前后万吨采切比差别不大,均在135 m/万t左右,即两者的采掘成本基本一样。但优化后少了底柱,提高了回采率,且采用铲运机出矿,生产效率将更高。故优化后,能较大幅度的提高经济效益。优化后采用更先进、安全、环保的铲运机出矿,采场暴露面积更小。故安全性要优于原采矿方法。

表2 采矿方法优化前后对比

4 小 结

对原有的上向水平分层胶结充填法进行适当的优化调整,不仅较大幅度地提高了回采率,增加矿山经济效益,也减少了采场暴露面积,缩短了充填等待时间,且将能耗大、安全性相对较差的电耙出矿改为更环保节能、生产效率更高、安全性更好的铲运机出矿,提高了采场安全性。