久益LWS512采煤机液压油箱冷却系统改造

2018-07-30朱亚军

朱亚军

(神华神东煤炭集团公司 维修中心,内蒙古 伊金霍洛旗 017200)

0 引言

久益采煤机冷却均采用水冷却,液压油箱也不例外。原设计油箱内通过一根2英寸的钢管作为冷却水道,冷却面积小、冷却效果差;并且连通采煤机左右水冷却系统的水道弯角连接处采用管螺纹联接,由于长期水锈蚀出现渗漏,导致液压油箱内油液乳化,液压元件故障增多,设备无法正常运行。同时,冷却水道设计不合理,冷却效果差,导致泵和泵电机高温损坏。为了从根本上避免此类事故的发生需要对液压油箱冷却水道进行改造。

1 液压油箱冷却系统分析

LWS512采煤机是久益7LS06型设备,于2003年3月引进,同机型设备在神东矿区共有7台。打开液压油箱观察窗发现,冷却水道弯角处虽然采用管螺纹联接,但是接头处已全部被点焊加固,无法再次紧固。排除故障只能整体更换液压油箱内冷却水道,可是观察窗太小,如何更换如此“庞大”的冷却水道成为难题。经过多方论证后,终于找到了可行的改造方案。即利用半自动火焰切割机将液压油箱后侧板平整地切割下来,更换完改造后的冷却水道,再开坡口焊接后侧板,此项改造必须具备较强的焊接理论分析能力和操作技能。

1.1 原油箱冷却系统设计

冷却水道弯角:冷却水道弯角处采用管螺纹联接,虽然可以做到装配尺寸可控,但由于煤机在采煤过程中的振动可能导致其松动,所以要点焊加固。可是观察窗太小,只能是发现故障原因,无法在出现渗漏的情况下进行紧固。

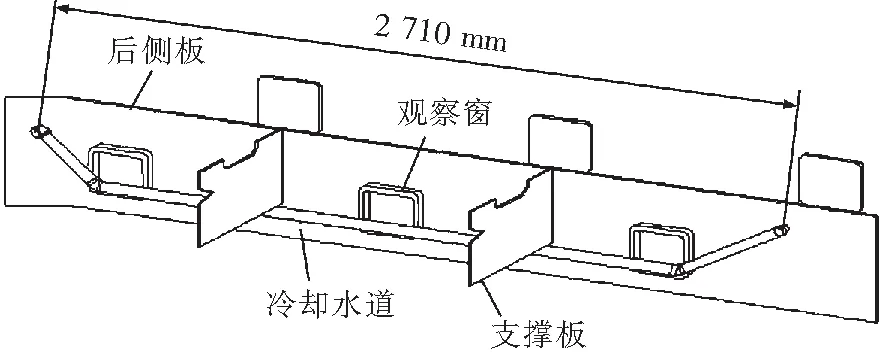

冷却面积:原冷水道设计不合理,冷却面积小,导致冷却效果差。改造前冷却系统如图1所示。

图1 油箱原冷却系统

1.2 材质及焊接参数分析

油箱材质及焊接材料:液压油箱材质为ASTMA572GRADED(ASTM:美国标准碳素钢;A572:碳素钢种类;GRADE:质量等级;D:质量为D级)。抗拉强度490 N/mm2,抗弯强度为488 N/mm2。此类钢相当于我国牌号为Q420的低合金高强度钢,这种钢材是正火后,母材组织为细晶粒铁素体加珠光体。其碳当量较高,有比较明显的淬硬倾向。这类钢的焊接工艺原则是适当调整焊接热输入和预热温度,以控制热影响区的冷却速度。由于二氧化碳气体保护焊与焊条电弧焊相比,特别是药芯焊丝二氧化碳气体保护焊,具有高效、节能、经济、焊接变形和应力小,焊接质量高的特点。且药芯焊丝LW-71,抗拉强度为565 N/mm2,抗弯强度为610 N/mm2,符合使用要求,所以确定选其为焊接材料。

焊接参数分析:焊接热输入对焊接的质量和生产率的影响很大。①焊接电流过小,电弧不稳定,熔深小,易造成未焊透和夹渣等缺陷,而且生产率低;电流过大,则焊缝容易产生咬边和烧穿等缺陷,同时引起飞溅。因此,焊接电流必须选择适当,一般可根据焊丝直径按经验进行选择,再根据焊缝位置、接头形式、焊接层次、焊件厚度等进行适当的调整;②电弧电压是由弧长决定的。电弧长,电弧电压高;电弧短,则电弧电压低。电弧电压的大小主要影响焊缝的熔宽。焊接过程中电弧不宜过长,否则,电弧燃烧不稳定,增加金属的飞溅;而且还会由于空气的侵入,使焊缝产生气孔。因此,焊接时力求采用短电弧操作;③焊接速度的大小直接关系到焊接的生产率。为获得最大的焊接速度,应在保证质量的前提下,采用较大的焊接电流,同时还应按具体情况适当调整焊接速度,尽量保证焊缝的高低和宽窄一致。

1.3 焊接应力分析

焊接应力:影响焊接应力的因素很多,也较复杂,根据焊接结构和焊接过程的特点,主要影响因素有:①焊接件的坡口形式和尺寸;②焊接材料的性能;③结构本身的刚性及焊接时外加的刚性拘束大小(焊接胎夹具,定位焊等);④所选用的焊接方法;⑤焊接条件(预热、层间温度、后热等)、焊接热输入及焊接操作方法等;⑥焊接接头的性能。

减小焊接应力的措施:①尽可能减少焊缝的数量和填充的金属量;②尽可能选用对称的构件截面和焊缝位置;③尽可能地减小焊缝截面尺寸;④采用合理的装配顺序;⑤尽量避免焊缝相交。

2 油箱冷却系统改造

2.1 增加冷却水道

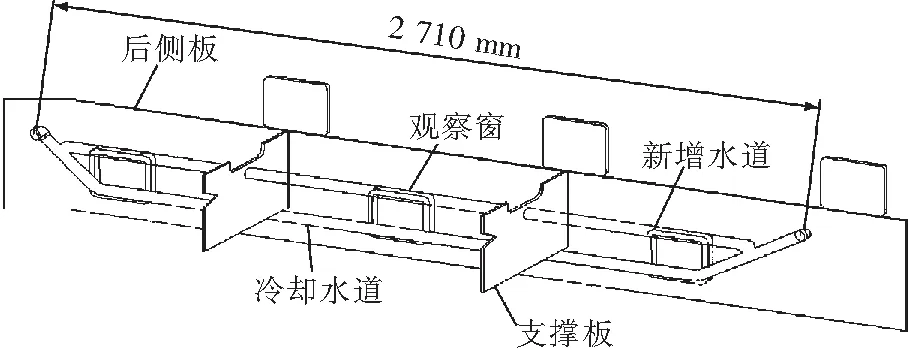

打开观察窗,利用半自动火焰切割机,将液压油箱后侧板平整地切割下来。根据压力大小的使用要求及油路原理,对液压油箱冷却水道进行改造,由弯管替代管螺纹联接。使用和原设计相同规格的钢管,并用卡具和工装弯制成冷却水道,保证液压油箱上的孔距2 710 mm,根据液压油箱吸油、回油原理,在原有冷却水道设计的基础上再增加一条支流,以增加冷却水道的冷却面积。水道组焊制完成后打压6.5 MPa,保压15 min,无渗漏后可泄压排水。冷却水道组对焊接在液压油箱内,并再次打压检验。这样做既减少了焊缝数量又能更好地保证冷却水道质量,改造后的冷却系统如图2所示。

图2 改造后的油箱冷却水系统

2.2 焊接工艺

焊接方法:考虑到后侧板尺寸较大,长度为3 060 mm,宽度为590 mm,厚度为20 mm,采用开32°单边V形坡口进行焊接。这样实施操作的原因有:①结构的特殊性和可操作性;②焊接应力及变形;③焊接热输入及工作效率。

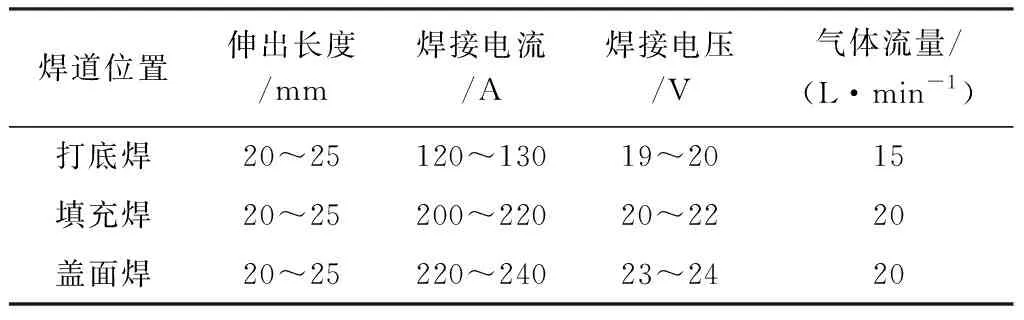

焊接后侧板:①校平整变形的后侧板,并用电动砂布片把坡口周边打磨出金属光泽,用角磨机修整出1~1.5 mm的钝边尺寸,以防止烧穿;②后侧板在定位焊后采取预热,预热温度为150~200 ℃,选用直径为1.2 mm的焊丝。在焊接时先焊横向焊缝,由于焊缝较长,容易产生变形,焊接过程中均采用分段退焊法、多层多道焊,每段焊接收尾填满弧坑。焊接完成后用锤击焊缝等措施消除应力及裂纹的产生。最后,安装好检查窗,对液压油箱进行水压试验。焊接的工艺参数见表1。

表1 焊接参数

2.3 综合分析

改造后的冷却水道采用弯制钢管来代替管螺纹联接,有效地改变了弯角处的渗漏,合理地增加冷却水道的冷却面积,明显改善了冷却效果。焊接后侧板时,无论从焊接材料、坡口形式、工艺参数、过程控制和最后的检验都保证了焊接质量,减小了焊接应力和变形。

3 结语

久益7LS06型采煤机是目前神东矿区的主力机型之一,能否正常使用直接影响着集团全年生产任务的完成量。LWS512采煤机液压油箱未改造前因液压油乳化和高温导致的液压故障频发,配件费用增加,据统计,仅配件费用当年就增加了21万元。改造后的LWS512采煤机在投入使用2个多月,没有发现液压油乳化和高温现象,又经过了500万t的产煤量,该采煤机也未出现上述问题。此项改造技术已经在此类机型及相近机型中推广应用,经济效益明显,并为今后该设备的国产化制造提供了依据。